沿海电厂钢结构防腐蚀技术现状及发展趋势

(1. 华能国际电力股份公司 海门电厂,汕头 515132; 2. 上海海事大学 商船学院,上海 201306;3. 汕头大学 工学院,汕头 515063)

对于长期服役于沿海大气环境中的电厂钢结构,耐腐蚀性能是其最重要的性能之一。腐蚀会直接造成钢结构强度的降低,使钢结构存在发生变形、断裂、垮塌等问题的隐患,影响电厂钢结构设施的生产效率和使用寿命。沿海强腐蚀环境中的防腐蚀技术一直是防腐蚀领域的一个技术难关[1]。沿海地区大气中水分含量较内陆要高得多,尤其是我国东南沿海地区。该地区属于高温、高湿的湿热大气环境,海水蒸发量大,使得大气中的盐分和离子数相对较高,腐蚀环境也更为恶劣[2]。另外,在这些地区,低附加值、高污染的重工业普遍发达,导致该地区大气污染严重,大气中SO2、CO2等酸碱性氧化物含量也较高,这些因素都会加重沿海地区钢结构的腐蚀[3-4]。

传统的富锌涂层和热镀锌技术已经很难满足该地区防腐蚀工作的苛刻要求。因此,随着科技的发展,研究开发具有维护周期长、成本低、绿色环保的新型防腐蚀技术逐渐成为热点,这也是保证能源稳定供应,推动经济持续发展的关键环节[5]。通过分析沿海电厂钢结构腐蚀及防腐蚀技术现状可以发现该领域存在的不足和未来的发展趋势。

1 沿海电厂钢结构的腐蚀现状

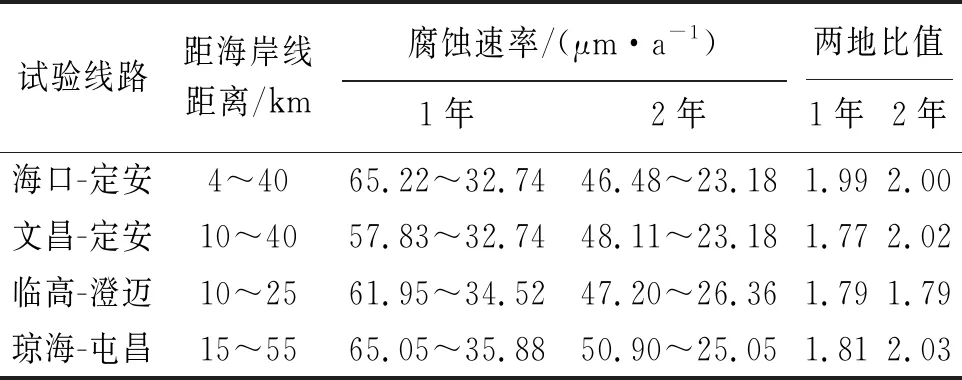

由于钢结构具有强度高、载荷大、力学性能好、加工简单以及成本低等特点,因此被广泛使用于发电厂的厂房、管道、锅炉及其辅助设施[6-7]。目前,结构钢大多采用低碳钢或低合金钢,如Q235、Q345这一类钢材的耐腐蚀性能、耐候性以及耐化学性能较差[8]。相较内陆地区,沿海地区的大气环境更为复杂和恶劣,暴露在大气中的厂房、设备等构筑物的钢结构腐蚀严重。表1为不同沿海地区钢结构的腐蚀速率。

表1 不同沿海地区钢结构的腐蚀速率对比[9]Tab. 1 Comparison of corrosion rates of steel structures in different coastal areas[9]

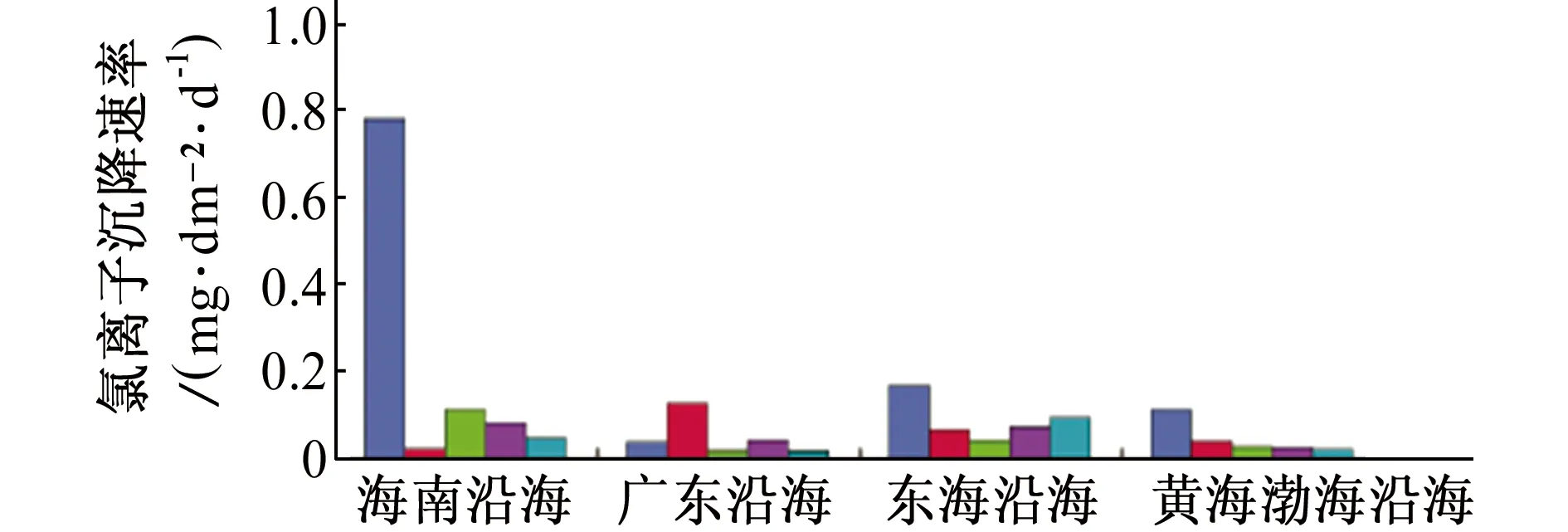

我国沿海地区多为亚热带季风气候,大气环境相对恶劣。沿海大气中所含水汽较多,且该地区气温大多较高,使得大气中所能容纳的水蒸气更多[10]。在沿海地区,大量随海水蒸发的氯离子与大气中的水汽形成盐雾,氯离子的沉降速率随其含量的升高而增大,不同沿海区域对应的氯离子沉降速率如图1所示[11]。由表1可见,在盐度高的沿海地区,氯离子的沉降速率也很高,使建在沿海的电厂、桥梁、塔架等大型钢结构设施及其结构件与水汽大面积接触,这些因素极大加速了钢结构盐雾腐蚀的发生[12]。而腐蚀产生的金属盐会与空气中的氧气发生还原反应,生成稳定的金属氧化物,显著降低了钢结构的强度,导致电厂钢结构的工作性能受到影响甚至倒塌,给电厂的财产和人员安全带来严重威胁[13-14]。而且,近年来由于重污染工业排放的大量废气持续积累,大气中的SO2、CO2等酸性氧化物含量不断增加积聚。这不仅加速了室外钢结构腐蚀的发生,而且这些酸根离子的产生使传统的镀锌、镀锌铝合金等防腐蚀技术的作用大打折扣,甚至加速腐蚀,进一步增加了沿海电厂钢结构防腐蚀工作的难度[15]。

图1 典型的沿海地区氯离子沉降速率[11]Fig. 1 Chloride ion deposition rates in typical coastal areas

我国沿海省市大多经济发达,但繁荣的背后伴随着的是巨大的能源消耗。这些地区的火力电厂、风力电厂、核电站以及其他形式的大型电厂数量约占全国的70%以上,这使得沿海地区钢结构的腐蚀问题进一步凸显。由于腐蚀的严重危害,我国将腐蚀因素列为21大电厂危害之一,全球每年因腐蚀而发生的事故屡见不鲜,损失巨大。1991年投产的大港电厂在运营四年后的首次大修中就发现锅炉水冷管减薄现象严重,不得不更换新管,而一年后又出现大面积减薄,不得不停产进行全面换新,造成严重经济损失。烟台地区龙汤一、二线,龙东线、龙沈线等沿海电厂的出线杆塔塔架及线路因常年遭受湿热大气侵蚀发生严重腐蚀,多处出现裂纹、减薄和穿孔等现象,严重影响了电厂的工作效率,并给电厂财产和人员安全造成巨大威胁。2004年、日本美滨核电站3号反应堆涡轮机房水管因腐蚀发生穿孔,引起高温高压水蒸气大量泄漏,造成4人死亡7人受伤的重大安全事故。

2 沿海电厂钢结构防腐蚀技术研究及应用进展

沿海电厂尤其是火电厂由于工作环境恶劣,其钢结构发生腐蚀的概率和速率都较大,图2为汕头某电厂部分钢结构腐蚀情况。电厂钢结构主要包括厂房钢结构、锅炉钢架、管道、出线杆塔以及部分发电设备等,其主要腐蚀失效形式有点蚀、局部腐蚀、均匀腐蚀、应力腐蚀、疲劳腐蚀、磨损腐蚀以及化学腐蚀(酸雨腐蚀)等,严重影响了钢结构的使用性能和寿命,甚至危及生产和人员的安全[16]。所以,沿海地区电厂钢结构的腐蚀防护尤为重要。现阶段,发电厂钢结构腐蚀防护的主要技术措施包括:涂料涂层防护技术、热镀锌防护技术、热喷涂防护技术、电化学保护、耐蚀材料等[17-18]。

(a) 照片一

(b) 照片二图2 某沿海电厂钢结构腐蚀现状Fig. 2 Corrosion status of steel structures in a coastal power plant:(a) photo 1; (b) photo 2

2.1 涂料涂层防护技术

在沿海及海洋环境中的钢结构多选用重防腐蚀涂料,主要有富锌重防腐蚀涂料、带锈涂料、纳米涂料、含氟涂料以及聚脲弹性体涂料等。传统电厂钢结构防护涂料多选用富锌涂料。近年来,传统富锌涂层性能已经不能满足防腐蚀的需要,研究人员开始对传统富锌涂料进行改良,同时聚脲弹性体涂料也开始在沿海电厂钢结构防护中进行试验。

电厂钢结构防腐蚀所用的环氧重防腐蚀粉末涂料因其锌粉含量较高,导致涂层致密性不够、附着力低、配套性差等问题,而且加工过程中产生的锌蒸气对人体有一定危害,使富锌涂料的使用受到了限制[14,19]。近几年,研究人员通过改性使其性能得到大幅提高,逐渐成为沿海电厂最主要的重防腐蚀涂料。薛鹏等[20]在传统环氧富锌涂料中引入石墨烯代替部分锌粉,采用原位改性和预分散工艺将石墨烯分散于富锌涂料中,使涂层的耐盐雾腐蚀时间达到2 500 h以上,而传统富锌涂层的耐盐雾腐蚀时间仅为600 h,其防腐蚀性能得到极大提升。在位于舟山的国家电网浙江电力有限公司宁波供电公司500 kV变电联网工程中,对于380 m输电高塔架全部采用石墨烯重防腐蚀涂层进行腐蚀防护,并对其进行了长时间全方位的监测。图3为涂装完成后的塔架。监测结果表明,上述涂层的防腐蚀性能可以基本满足沿海钢结构防腐蚀技术的设计要求,按照数据推测,石墨烯重防腐蚀涂层有望达到较高的防腐蚀效果。

(a) 整体形貌

(b) 局部形貌图3 石墨烯重防腐蚀涂料涂装后的舟山输电塔架Fig. 3 Zhoushan transmission tower after painting of graphene heavy anti-corrosion coating: (a) overall morphology; (b) partial morphology

聚脲弹性体涂层是指由异氰酸酯与氨基化合物相互反应生成的一种弹性体物质。聚脲弹性体(SPUA)具有优异的施工性,固化时间短、施工环境要求低且效率高,性能较为稳定,无挥发性溶剂,属于环境友好型材料,具有较好的应用前景。苍南发电厂和海丰发电厂地处沿海,对防腐蚀技术要求较高。江苏朗科环保科技有限公司联合中国电建集团河南工程公司共同负责两所电厂的建设,采用WXPUS-110型第三代超强防腐蚀聚脲材料对电厂相关设备、管路等钢结构进行防腐蚀施工,取得较好的防腐蚀效果。

2.2 热镀锌及其合金防护技术

热镀锌是通过将钢、不锈钢、铸铁等金属构件浸入到高温熔化的锌液中使其表面得到一定厚度的锌层,以起到防腐蚀的作用[21-24]。1837年,法国人索里尔第一次将热镀锌工艺应用到工业生产中并申请了专利。1983年,奥地利首次在电力系统设施的建设中使用了镀锌封闭技术即将发电厂的钢结构镀锌后马上采用涂料涂装密封,这种技术使得钢结构单次使用时间达到40 a以上,且期间不需要维护,极大地增强了钢结构的防腐蚀效果。近几十年来,随着冷轧带钢的高速发展,热镀锌工艺被广泛应用并不断改进,成为防腐蚀领域的一大热点。此外,合金镀也获得了一定的应用,它是20世纪后半期热镀最关键的进步。目前,在镍合金工艺基础上又开发出热镀Zn-Ni-Sn-Bi合金,其适用于硅含量在0.5%(质量分数)以下的钢材,该合金镀层可以明显抑制含硅钢热镀时的圣德林效应[25]。20世纪90年代,日本日新制钢公司开发了商品名为ZAM的锌铝镁镀层材料,其耐蚀性为传统镀锌层18倍,被称为第四代高耐蚀镀层材料。

图4为热镀锌技术在我国某电厂钢栅格板中的具体应用。我国在20世纪50年代初期才由鞍钢从前苏联引进了第一条热镀锌生产线;到了70年代,我国从德国引进了第一条带钢热镀锌生产线;经过几十年的发展,进入21世纪后,我国热镀锌技术逐渐达到欧美发达国家的生产水平。由于传统热镀锌工艺耗能高、污染重,再加之产能过剩,我国相继出台了多部淘汰落后产能,企业转型升级的法规,最近,又出台了热镀锌厂不可再建新厂的法规,使得热镀锌产业面临着巨大的危机,不得不向大型化、专业化趋势发展。同时热镀锌产品也有向着低能耗、多功能、轻量化、高性能以及高寿命等特点发展的趋势。在热镀锌过程中加入合金元素几乎不提高生产成本,但是镀层的使用寿命得到了显著提高,是一种比较理想的热镀锌替代技术。如高强度热轧热镀锌钢ZJ500是安阳钢铁股份有限公司针对出口到美国的光伏电站支架用热浸锌钢材专门研制的特种钢材,该产品采用中碳+低硅+锰+钛的合金化成分,具有较高的力学性能和防腐蚀性能[26]。

图4 热镀锌在钢栅格板中的应用Fig. 4 Application of hot dip galvanizing to steel grid panels

2.3 热喷涂防护技术

热喷涂技术是一种重要的金属表面强化防护技术,该技术所形成的涂层具有较强的组织结构。它是由无数极其微小的熔融或半熔融态金属颗粒以一定的作用力平铺堆叠到金属工件表面形成的镶嵌式涂层。常见的热喷涂保护涂层有热喷锌涂层、铝涂层及锌-铝合金涂层三种,具有物理隔离和阴极保护双重防腐蚀功效。热喷涂技术是现阶段防腐蚀性能最佳的防护技术[27-28]。

热喷涂技术由瑞士人肖普在1910年发明。1953年,美国焊接学会在工业大气区、海洋大气区、海浪溅射区以及海水浸泡区等环境中进行了热喷涂锌铝涂层的挂片试验,试验报告表明,该技术可以形成可靠的保护涂层。之后,许多发达国家先后将热喷涂锌铝涂层技术确认为唯一可以在复杂环境中保护钢结构20~40 a不失效的技术。20世纪50年代,上海喷涂机械厂最早采用热喷涂锌涂层技术对淮南输电线路铁塔进行防腐蚀处理,该铁塔在25 a间没有发生任何腐蚀现象,且涂层防护状态依然较好,不需维护修补[29]。广东源天工程公司在水力发电枢纽钢结构中采用了热喷涂锌涂层,并对该项目进行了大量挂片试验,结果表明,相较传统涂料涂层,热喷涂锌涂层防腐蚀效果较好,可以满足20 a以上的防腐蚀需求。

2.4 阴极保护

阴极保护多应用于海洋及沿海环境中钢结构的防腐蚀。当前,阴极保护中作为阳极使用最多的有镁阳极,锌阳极和铝阳极三种材料。其中,镁阳极对钢的驱动电压较大,因此多用于土壤介质中;锌阳极的驱动电压较镁阳极的低,但电流效率高,故在土壤和水介质中皆可使用;铝阳极则多用于船舶与海洋工程及港口建设领域[30]。我国大部分基层变电站或发电厂的接地线大多采用传统的铜接地网布局。沿海地区土壤电阻率偏低,故采用铜接地网布局的成本较高,而且该设置会给附近钢结构产生很强的副作用,在这种情况下,阴极保护技术的价值就凸显出来[31]。

目前,部分厂区已经采用传统镀锌钢材配合阴极保护(牺牲阳极或外加电流)的双重保护。沿海地区地下大量海水渗透致使该区域的土壤含盐量较大,电阻率较低,钢结构在这种环境中极易发生快速腐蚀,如广东妈湾电厂、上海石化热电厂及天津杨柳变电站等沿海电厂的钢结构都发生了不同程度的腐蚀,极大缩短了维修周期。为应对此问题,福建莆田新建燃气电厂采用铜材接地网的阴极保护保护方案,虽成本较高,但其维护量较少,且防护效果更加明显。

2.5 耐蚀性材料

耐候钢的研发起源于20世纪初欧美发达国家,其具有耐大气腐蚀性好、强度高、韧性好、抗疲劳性能好等优点[32-33]。目前,广泛生产应用的耐候钢以添加Cu、P、Cr、Ni、Ti、Si、Al等元素为主。20世纪60年代,美国首先将耐候钢替换镀锌钢用于建造电厂电塔等大型钢结构设施,并在玛萨诸塞州和宾西法尼亚州大范围使用,但并未达到预期效果。日本在耐候钢领域发展最快,先后研制了River-Ten钢、含锰JIS SMA41系列钢、Cupten60钢等高性能耐候钢,制定了IS G3114焊接结构用耐候型热轧钢材标准,并不断进行修订。

我国在耐候钢方面起步较晚,但发展较快。近年来我国已经成功研制出强度级别达到500 MPa以上的耐候钢,并先后制定了相关的行业标准[34]。现在,国内性能较好的耐候钢有武钢铁生产的09Cu-P-TiRE、SPA-H耐候钢、宝钢生产的Q235NH耐候钢和珠钢生产的多强度级别的Ti合金钢ZG系列耐候钢[10]。其中,Q235NH耐候钢为电厂酸性环境专用钢。2006年,电力研究院进行了耐候钢在输电线塔中的应用研究,对耐候型冷弯角钢结构件及模型进行了力学性能及耐腐蚀性能的试验分析,结果显示,耐候钢各项性能均好于普通Q235钢[35]。该项目建设的输电线塔于2008年顺利通过验收,促进了耐候钢在我国电厂电站及输电设施的进一步推广应用[36]。此后,在厦门,舟山等沿海地区的电厂电站及输电设施中进行了大范围的试点应用,目前所有项目运行状况良好。

2.6 复合材料

复合材料一般是由金属或非金属基体和增强材料两种及两种以上组分优化组合而成的新材料,其不仅保持了各组分原有的性能特点,而且通过优选组分的互补关联还可以使复合材料拥有单一组分不具备的性能[37]。目前,比强度和比刚度较高的复合材料主要有碳纤维增强复合材料、玻璃纤维复合材料以及芳纶纤维复合材料等,可以代替钢结构的复合材料主要是纤维增强聚合物复合材料(FRP),采用FRP不仅可以有效防止工程结构腐蚀的发生,还可以使结构轻量化[38]。在FRP发展之初,其主要被用于高科技领域,如飞行器、高铁、特种船舶等。随着复合材料技术的发展,FRP也逐渐作为代替传统钢结构的新材料应用于船舶与海洋工程、发电设施、桥梁结构等大型工程领域,因此具有很好的发展前景和市场。

20世纪60年代,日本最早将玻璃纤维增强复合材料应用在电厂输电杆塔中,从而消除了风偏对杆塔的影响。在此领域,欧美国家依然走在世界最前列,技术也较为成熟。1975年美国Kennecott Copper电厂在烟囱的建设中首次采用功能性玻璃钢防腐蚀体系,该体系使用至今仍状况良好。此后的几十年中,该复合材料被广泛使用在烟囱等结构的腐蚀防护中。2006年,Ebert公司在特定沿海地区试验的全复合材料杆塔依然运行良好,十年内未出现由锈蚀、磨损等原因导致的结构问题。2009年,绝缘、抗附着、耐腐蚀的复合材料开始用于国家电网在输电杆塔,且运行状况良好[12]。华东理工大学联合上海防腐蚀新材料工程技术研究中心进行了复合材料在大型风力发电叶片上的试验研究。该研究将真空灌注型环氧树脂体系MERICAN 3311A/B与其他两款同类型产品用于风电叶片,并进行性能试验,结果表明,MERICAN 3311A/B体系产品具有最佳的性能,可较好地满足沿海发电设备对腐蚀、耐磨等性能的要求[39]。

3 结论

沿海电厂对钢结构防腐蚀工作要求极为苛刻,传统的防腐蚀技术如富锌重防腐蚀涂料、热镀锌等不能起到长效防腐蚀作用,满足高防腐蚀性能标准,故适用于高盐、强酸和强碱大气环境,且具有环保、节约、高效等特点的新型防腐蚀技术成为防腐蚀领域的研究焦点。近年来,随着各种高新技术的发展,防腐蚀领域的新材料和新工艺正不断被开发应用,并取得较好的应用效果,展现出广阔的应用前景和极高的商业价值,如石墨烯重防腐蚀涂料、热喷涂技术、复合新材料等。与传统防腐蚀技术相比,它们具有耐腐蚀性能强、维护成本低、绿色环保、节约资源等优点,符合材料和工艺的环境友好型和资源节约型社会的标准要求,是沿海电厂钢结构最有效的新型防腐蚀技术,已经成为应对海洋及沿海大气环境的防腐蚀技术的发展趋势。