2018年中国光伏技术发展报告(2)

■ 中国可再生能源学会光伏专业委员会

1.3.2.4 单晶硅品质的提升

随着光伏市场的日益发展,硅片作为光伏组件的关键材料之一,对其品质的要求越来越高。太阳电池用直拉单晶硅硅片的质量,主要以提高少子寿命、增强光电转换效率为前提。而氧是直拉单晶硅中的主要杂质,其来源于熔硅与石英坩埚的反应,属于直拉单晶硅中不可避免的杂质。生产高品质硅片,主要从以下方面进行:降低单晶硅氧碳含量、降低单晶硅氧施主浓度、提高单晶硅少子寿命、降低单晶硅光致衰减。

对于p型单晶硅的光致衰减问题,目前普遍认为主要是由于硼氧(B-O)复合体引起的。国内先进单晶硅生产企业通过对热场及拉晶工艺的改进,优化单晶硅生长环境,有效降低了晶体的间隙氧含量,对于p型普通电池可有效地将光致衰减控制在2%左右;对于背钝化PERC电池,采用后续的电注入加热处理钝化B-O复合体也可将光致衰减降至2%以内。2017年,为了避免B-O复合体产生的p型晶体硅的光致衰减,利用镓(Ga)作为掺杂剂的p型单晶硅在部分企业重新投入了生产。

对于碳的控制,通过对炉内氩气及挥发性气体定向流动控制,减少CO、CO2等气体进入硅熔体;采用具有SiC涂层热场的部件,有效阻止了坩埚、硅蒸气等与石墨的反应,进而有效降低了单晶硅中碳的含量。

单晶硅的少数载流子寿命(少子寿命)是提高硅太阳电池光电转换效率的关键参数。晶体硅生长过程中,提高单晶硅少子寿命的主要途径是:拉晶过程中避免铜、铁等金属和原料接触,并防止深能级杂质污染。通过对单晶炉的保温筒、坩埚、加热器等热场部件严格控制金属杂质含量,能够有效减少晶体硅中的缺陷及杂质,提高单晶硅少子寿命。

总体而言,在单晶硅效率提升、成本快速下降的双重驱动下,单晶硅制备技术还有很大的发展空间,主要表现在单炉的装料量、拉棒长度、连续拉棒的数目还可进一步增长,从而实现更低成本的单晶硅制备。例如,保利协鑫正在重点开发和产业化的新一代连续直拉单晶(CCz)生长技术,其产品能保证恒定的电阻率,可按客户要求锁定电阻率范围,这对于正在成为主流的PERC电池意义重大,也为将来的n型电池或掺Ga的p型电池提供了先进的单晶硅产品技术。另外,CCz技术本身还具有单炉投料量远超传统多次加料单晶硅技术的优势,为降低单晶硅成本提供了有效的工艺保证。未来,随着高效电池技术的不断出现,如p型PERC电池技术,以及n型硅片的逐步产业化,单晶硅的重要性会进一步凸显。

1.3.3 多晶硅铸造技术的进展

晶体生长过程是从形核开始的,即首先在母相中形成与拟生长的晶体具有相同的晶体结构、且热力学稳定的晶核,随后通过晶核的长大,最终实现晶体的生长。尽管与后续的生长过程相比,形核过程是短暂的,但是从原理上来看,形核是与生长不同的过程。研究表明,多晶硅中的位错主要来源之一是晶体初始形核时在某些特定晶向上产生的位错,并在后续的晶体生产过程中,这些位错不断的增殖放大。因此,控制晶体初始形核的大小和晶粒方向是实现硅锭质量提高的前提和基础。传统的多晶硅铸锭制备方法中,初始形核是随机的、自由的,并不是优化的晶粒和晶向,而且晶粒尺寸不一、局部缺陷密度高,成为铸造多晶硅太阳电池的效率比直拉单晶硅低的重要原因之一。近年来,国内外产业界已经普遍采用小晶粒高效多晶硅铸锭技术进行铸锭生产,即通过提供硅颗粒、SO2颗粒等异质核心,在初始形核时形成均匀的小晶粒,从而降低初始形核位错密度,增加特定晶界密度,抑制位错繁殖[7]。

目前,小晶粒铸造多晶硅的制备技术可分为半熔法和全熔法两种工艺。所谓半熔法,即在坩埚底部铺设籽晶,诱导形核,硅料熔化后期,调整工艺保持籽晶部分熔化,晶体从籽晶向上生长,得到小晶粒的铸造多晶硅锭。籽晶材料一般为碎硅片、多晶硅颗粒料等。全熔法通过处理坩埚底部,提供SiO2、Si3N4、硅颗粒等突起物,实现异质形核,不需要另外在石英坩埚底部铺设硅材料作为籽晶,底部也不需专门的冷却处理装置。相比较而言,半熔法更容易控制形核质量和密度,能更有效地控制铸锭的质量,制备的多晶硅电池转换效率要稍高于全熔硅片,因此该方法被大部分企业所采用。2017年,企业对全熔工艺进行了技术优化,包括坩埚底部增加高纯涂层来抑制红区,改进坩埚底部粗糙度和氮化硅涂层来促进形核,全熔工艺制备的铸造多晶硅片的电池效率已接近或赶上半熔工艺制备的硅片,而全熔法具有工艺时间短、硅料利用率高、电耗低的优点,其市场占有率得到了一定的提高,预期在2018年,全熔法会进一步提高市场份额[8]。

在半熔法铸锭长晶方面,围绕持续提升晶体质量、降低生产成本的目标,以协鑫为代表的大厂进行了晶体生长工艺的研究开发。实现的技术突破包括:通过将新的形核籽晶首次应用到高效多晶硅铸锭生产中,有效改善了高效多晶硅的晶体质量。与传统的碎料籽晶相比,该方法在形核初始阶段,晶粒尺寸更细小、分布更均匀。PL检测结果表明,沿着晶体生长方向,位错密度显著降低,特别是在硅锭的中上部更为明显。在普通BSF多晶硅电池生产线上,碎料和新型籽晶硅锭整锭的平均电池转换效率分别为18.77%和18.89%。换言之,新型籽晶硅锭的电池转换效率绝对值可以提高0.12%。从实验结果还可以发现,转换效率超过19%的占比明显增多。

除上述新技术的应用外,高效多晶硅片自身电性能也有一个渐变式的增长。2017年铸造多晶硅的电池转换效率平均约提升0.05%~0.1%。这主要得益于籽晶使用的优化、坩埚品质的提升、所用硅料品质的提升及长晶工艺的优化等。

图4 两种硅片的PL图片及电池转换效率分布对比

铸锭技术的一个发展方向是铸造(类)单晶硅。2012年前后,铸造单晶硅产品曾短暂在市场应用过,并一度占有了10%~20%的市场份额,但后来逐渐退出了市场。2017年,该技术重新得到了关注,保利协鑫也于2017年5月在上海SNEC展会上成功推出“鑫单晶”G3新品。国内主要企业持续进行重点研发,主要通过扩大坩埚尺寸、设计新的热场等技术,试图提高单晶硅的比率。然而该技术目前仍然存在单晶硅比例不稳定、成本较高等问题,还未大规模生产。

另外,2017年,赛维LDK利用G5铸造多晶炉,成功制备八边形的G7铸造多晶硅晶锭,从而可以提高G5铸造多晶炉的产率。

1.3.4 硅片切割技术的进展

1.3.4.1 发展状况

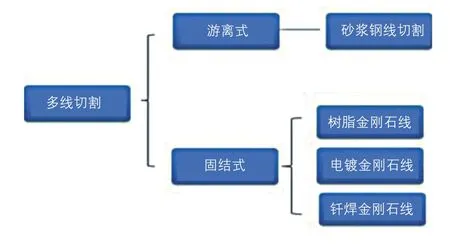

多线切割硅片在太阳电池中的应用已经发展了十余年,主要方法可分成两种,即砂浆钢线切割和金刚石线切割,分类如图5所示。

图5 硅片多线切合技术的分类

从硅片切割行业发展来看,单、多晶硅通用的传统砂浆钢线切割技术工艺改进空间不大,占主要成本的砂浆、钢线等耗材的价格均已逼近成本线,很难再有下降的空间。由于砂浆钢线切割技术存在切速低、硅耗量高、不环保等因素,已不再具备产业竞争力,目前只在小部分铸造多晶硅厂家应用,主要是因为这些厂家还未有足够的技改资金来改造为金刚线切割设备。金刚石线切片技术因环保、高效率、线径更细、可切硅片更薄的优势,迅速占领了全部的单晶硅切片和大部分多晶硅切片市场。由于电池酸制绒技术还有待完善和存在技改成本等因素,铸造多晶硅的金刚石线切割技术尚未全面量产推广,2017年约占市场份额60%。然而,随着保利协鑫砂浆切片机金刚石线改造率先取得重大突破,以及制约金刚石线硅片应用的湿法黑硅制绒技术的突破,预期2018年铸造多晶硅将全面应用金刚石线切割技术[9]。

金刚石线切割目前主要是电镀金刚石线和树脂金刚石线两种技术路线。而电镀金刚石线以其线耗低、强度高、成本低的优势占据大部分市场份额。

树脂金刚石线是使用金刚石与树脂混合浆料涂敷在钢线的表面,然后经过两次固化而成,其工艺流程如图6所示。电镀金刚石线的制备方法是:在金刚石及钢线上均预镀一层镍,然后将金刚石镀在钢线上,之后再进行二次加厚镀镍,再进行后处理,其工艺流程如图7所示。

图6 树脂金刚线制备工艺流程图

图7 电镀金刚线制备工艺流程图

使用金刚石线切割多晶硅片遇到2个技术难点:1)多晶硅碇中有SiC硬质点,使金刚线切割过程中易发生断线;2)金刚石线切割的多晶硅片表面光滑,不易使用常规的酸性腐蚀体系(HF+HNO3+H2O)制备较好的绒面结构。对于硬质点的问题,可通过铸锭技术改善铸锭工艺,尽量减少硬质点的形成。同时,随着近几年金刚石线制备技术的改进,大幅减少了断线的发生。

对于第2个技术难点,在2017年迅猛发展出一种添加剂方法,其对于树脂金刚石线切割的多晶硅片仍难于制备较好的绒面,但对于使用电镀金刚石线切割的硅片却较为容易腐蚀。因此,在2017年,接近90%的金刚石线切割多晶硅片是使用电镀法切割。表1对比了两种金刚石线在切割多晶硅片时的技术参数。

由表1可以看出,电镀金刚石线更加硬,表面粗糙度也更高;而树脂金刚石线更柔,表面更光滑。这就决定了电镀金刚石线切割的硅片更容易被酸性体系腐蚀。但是树脂金刚石线的一大优势是其成本较低。图8给出了2种金刚石线的成本变化情况。

表1 电镀金刚石线与树脂金刚石线的技术对比

图8 电镀金刚石线与树脂金刚石线的成本变化趋势

由图8可知,在早期,电镀金刚石线的成本远高于树脂金刚石线,但近几年电镀金刚石线的成本下降非常快,从2012年比树脂金刚石线高出4倍降至2017年仅高于树脂金刚石线1倍。

由于电镀金刚石线的硬度较高,导致其损耗低。图9给出了不同硅片使用2种金刚石线切割的线损耗情况。从图中可以看出,使用电镀金刚石线的线耗要比树脂金刚石线的线耗低很多。因此,综合单片成本来看,使用电镀金刚石线切割多晶硅片的成本并不高。

图10综合比较了3种切割技术的单片切割成本的变化情况。从图中可以看出,在2016年以前,树脂金刚石线的单片切割用线成本是低于电镀金刚石线的,而在2017年,电镀金刚石线的切割用线成本已经低于树脂金刚石线。但是总的来看,单晶硅片的用线成本仍低于多晶硅片。此外,砂浆切割的成本从2015年开始全面高于各种金刚石线的切割用线成本。

图9 不同类型硅片使用电镀金刚石线和树脂金刚石线的单片线耗

图10 各种切割技术的单片成本变化情况

表2 给出了不同切割技术得到的硅片的性能。值得注意的是,电镀金刚石线切割的硅片表面粗糙度介于树脂金刚石线与砂浆钢线切割的硅片之间,因此才使得其可以使用添加剂进行腐蚀,而树脂金刚石线切割的硅片表面过于光滑,很难使用添加剂加酸性腐蚀液的体系进行腐蚀。截至2017年末,有80%的多晶硅片切割采用了金刚石线技术,预计2018年将扩大到100%。

表2 不同切割技术得到的硅片的性能

多晶硅切割用电镀金刚石线的线径也逐渐趋于细化,以节省成本,同时降低切割损耗,提高出片率。图11给出了2017年多晶硅用电镀金刚石线的主流线径分布,可以看出,目前80%的电镀金刚石线属于70 μm。

图11 2017年多晶硅切割用电镀金刚石线的主流线径

未来几年线径将进一步降低,图12为协鑫公司给出的其公司金刚石线线径下降趋势图,预计在2018年将会下降至65 μm。

当前金刚石线切割设备主要有两种,一种是金刚石线切割专用机型,如连城、上机、MB 开发的产品等;还有一种是在砂浆切片机上通过改造实现金刚石线切割。由于国内切片企业原有砂浆切片,机保有量巨大,因此,改造机虽然在切片速度和性能上弱于专用机,但仍然占据了很大的市场份额。2017年,以保利协鑫为代表的企业率先布局金刚石线多晶硅切片改造机,以较低的成本实现了规模化改造金刚石线切片设备。攻克了PV800、MB271和B5等机型的金刚石线改造技术,实现了切片机台金刚线改造的全覆盖。改造后的MB271切片机单台设备产能突破16000片/天,改造机成本约是专用机的1/10~1/5左右,具有极大的成本优势;线径在65 μm之上,切片良率、出片率等和专用机相当;在产品品质方面,TTV、线痕等参数与专用机水平持平。

图12 协鑫预测金刚石线线经细化路线图

表3列出了国内主要硅片制造厂家目前所有的主流砂浆钢线切割机型。可以看出,大机型主要是HCT的B5、东京制钢的VWS330和Meyer Burger的DS271和DS264;而小机型主要为日本NTC的MWM442DM。面对已出现的金刚石线切割技术,日本NTC的切割机已经改造成功,改造费用在30万左右,改造后的产能是原来的3倍。但是HCT、Meyer Burger等公司的大型砂浆切割机改造起来较困难,而且成本很高,1台改造费约80万元。2017年协鑫公司宣布已经成功改造了大型机,如果改造后的产能扩大2.5~3 倍,则原有的大量大型砂浆钢线切割机将会形成空前的产能富裕,因此,将会有大量的切割机闲置,这对于已有的硅片生产大厂来说无疑是一种巨大的压力。

表3 国内主流厂家砂浆切割机的型号和产能

专用机由于针对金刚石线切割的特点进行专门的设计,因此,具有更高的效率、更低的设备成本。表4列出了国内某企业的各种专用机及改造机的技术参数。

有研究机构统计了截至2017年7~8月国内20家主要硅片厂拥有的各种金刚石线切割机,在改造机型中,以MB271的机型最多,达到840台;在专业机中,两家国产设备占据最高的市场份额,连城和上机的设备数量分别为463台和325台。这20家硅片厂的金刚线切割机总台数达到了2403台。 (待续)

表4 国内某企业的各种线切割机的技术参数