节能措施应用助力柴油质量升级

宋小梅

摘要:本文通过对某厂加氢装置柴油质量升级过程中存在问题的统计和分析,制定了针对性的节能措施,有效降低了装置能耗,达到较好的节能效果。

关键词:加氢;柴油;质量升级;节能

为了减少环境污染,人们不断地对石油产品提出更高的要求。硫是石油产品中最主要的污染物。因此,降低柴油硫含量的工作受到广泛的关注。50×104t/a催柴加氢精制装置是利用原30×104t/a柴油加氢精制装置改扩建而成。2015年1月1日开始,汽柴油加氢精制装置根据上级要求开始生产国Ⅳ车柴,之后根据市场需求多次进行车柴和普柴交替生产。面对即将实施的国Ⅴ柴油标准,如果继续按照原先的生产工艺进行生产,将不能满足柴油新标准的要求。所以,根据国Ⅵ柴油的生产经验,联合抚研院专家和总厂各级领导共同探讨,通过提高反应温度、降低反应空速、提高催化剂活性等措施来提高柴油脱硫率,生产出合格的国Ⅴ加氢精制柴油(硫含量≯0.001%),并且达到长周期运行的目的,同时根据国Ⅵ柴油生产存在能耗高的问题,采取措施进一步降低装置能耗。

一、现状调查分析

1.1加氢装置现状调查分析

汽柴油加氢装置设计处理催化柴油和直馏柴油30万吨/年,1996年6月投料试车一次成功。2003年对装置进行改扩建,改造后加工催化柴油、焦化汽柴油和直馏柴油,处理能力增加至50万吨/年,10月开车成功。为满足装置生产硫含量小于50mg/kg精制柴油的要求,加氢装置增设了循环氢脱硫、新氢分液罐及配套设施,2013年5月投入使用。

该装置生产方案是采用某研究院开发的加氢精制工艺技术,以直馏柴油、催化柴油、焦化柴油、焦化汽油的混合油为原料,经过催化加氢反应进行脱硫、脱氮、烯烃饱和,生产满足国标要求的精制柴油。同时,装置还生产少量粗汽油,作为全厂汽油调和组分或重整预处理原料。装置副产的干气去重整装置乙醇胺脱硫单元脱除H2S。

1.2国Ⅳ柴油生产存在的问题

(1)因2013年检修时对高压换热器的E102/2,3中的20根泄露管束进行堵管处理,生产中一系列加热炉F101换后温度较低,加热炉炉膛温度需保持在500℃左右才能满足生产,消耗燃料气较多,而二系列加热炉靠反应温升的换热即可满足生产。

(2)精制柴油出装置温度较高,空冷C105之前的温度约95℃,致使空冷长时间开启降温,精制柴油热量未充分利用;并且分馏塔进料温度(与精制柴油换热)较低(约150℃),分馏塔重沸炉燃料气消耗也稍高。

(3)装置运行后期,处理量超过60T/h(设计值62.5T/h)时反应器入口温度需要提高至302℃左右,床层高点温度接近388℃,精制柴油硫含量维持在≯50mg/kg比较困难,如果生产更高标准的柴油,需要更换新型催化剂并且降低处理量。

二、改善措施的实施

1、质量升级改造方案

1.1精制柴油流程改造:

精制催化柴油经过E4102/2,3后分成二路:一路经过新增的手阀送回重催(重催装置设调节阀控制流量约10T/h),重催将经过加氢精制后的催化柴油重新加工,以提高总厂汽柴比(LTAG技术);另一路经过新增调节阀LIC201(代替原来的调节阀LIC201控制分馏塔液位,原LIC201改阀号为HC2011,手动全开。)后又分成三路:一路利用原出装置流程(约20T/h)至2罐区位置与罐区至液相加氢装置的开工柴油线碰接管道,根据生产方案送至液相加氢装置或罐区。空冷C105之后增加调节阀FIC11703(循环量控制在15 T/h左右)送至原料罐D101循环(生产国Ⅴ柴油时使用,为防止床层温度过高,需提高原料柴油比例,降低床层温升);第二路经过新增阀A跨过空冷和柴油过滤器直接热出料;第三路去不合格油线原流程不变

1.2更换新型催化剂

某研究院根据总厂加工方案的变化,优化催化剂级配体系,提出新的装置换剂方案。保护劑和捕硅剂直接作为废剂处理,每个反应器上部930mm催化剂作为废剂处理,FHUDS-5催化剂经过再生及活性更新后,用在100万吨/年柴油液相循环加氢装置上,FHUDS-6催化剂进行再生及活性更新,不足部分补充新型FHUDS-8催化剂。

2、装置节能改造方案

2.1低温热利用改造方案

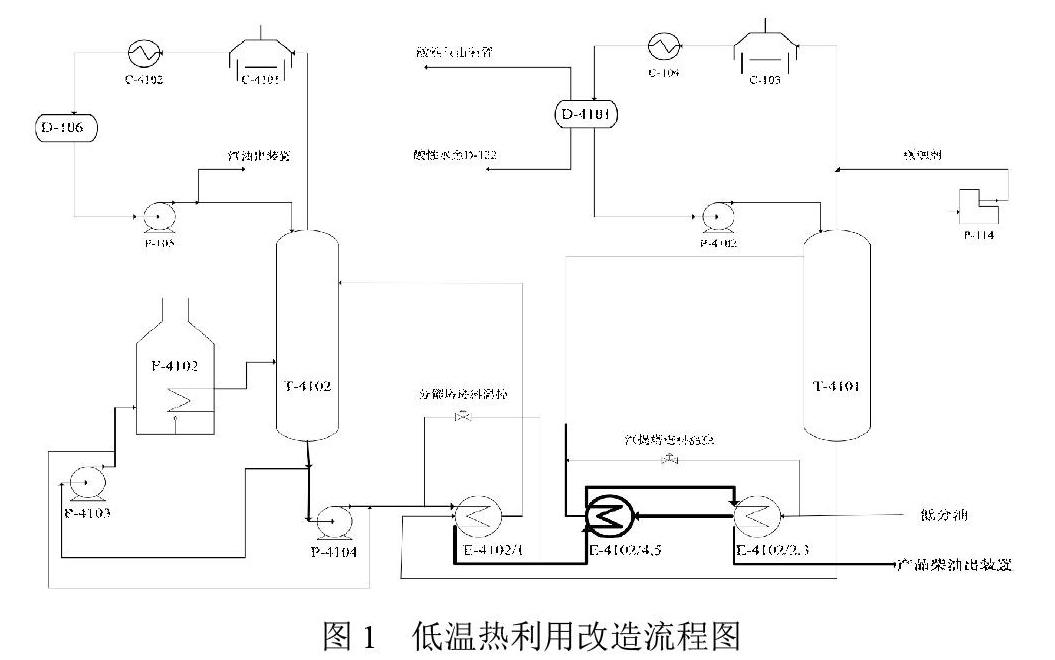

为充分利用精制柴油的热量,在E4102/2,3之后新增加两台换热器E4102/4,5(放置在原E4102/1西侧空地),原TV4201和TV4212管线碰头位置适当改变,仍保留调节阀的跨线调节功能,改造内容黑色粗线为本次改造增加内容:

2.2 高压换热器更换方案

因反应系统的高压换热器E102/2,3堵管多,换热效果差,在检修之前上报设备科并阐述更换的重要性,建议利用检修期间进行更新,以充分利用换热温升,降低燃料气消耗。2016年4月检修期间,高压换热器E102/2,3根据计划进行了更换。

三、改善措施实施后效果

装置质量升级改造后,装置更换了新型催化剂、增加了精制油循环流程、更换原料降低了装置处理量,但并未立即进行国Ⅴ柴油的试生产,而是根据总厂要求进行了LTAG线的投用试运,目前基本只生产硫含量≯350mg/kg的柴油,根据情况直供罐区或液相加氢装置。

依照数据显示,改造后处理量明显降低,焦化汽油比例升高,床层温升和氢耗明显增加;并且反应器入口温度和平均反应温度降低较多,空速降低,氢油比提高较多。通过以上数据分析,在考虑生产硫含量≯10mg/kg的国Ⅴ柴油时,根据床层温升情况必须进行部分柴油循环降温或降低焦化汽油比例,并且循环氢转速无需提高。

而装置改造后燃料气消耗明显降低,实物消耗约降低167吨/月,因改造后部分时间处理量较高,装置开高压两台进料泵,致使电量消耗较高,但整个过程中空冷C105是停运的。改造后同等处理量的情况下,装置综合能耗下降了4.527千克标油/吨。电按照0.596元/kWh,燃料气按照700元/吨,那么质量升级与节能改造投用后前三个月,仅考虑装置能耗,我们可以获得经济效益约为40万元。

四、结论

加氢装置质量升级改造后,通过根据产品柴油硫含量的大小,调整反应入口温度,不仅降低能耗和氢耗,而且也能做到质量不过剩。管理者可以通过科学的统计与对比,制定改善装置运行条件的措施等方法,选择最优化装置流程生产运行,有效降低装置能耗,达到节能降耗的目的。