高速钢立辊的研发与应用

朱玉龙 ,刘永锋 ,姜金辉

(1.轧辊复合材料国家重点试验室,河北 邢台 054025;2.中钢集团邢台机械轧辊有限公司,河北 邢台 054025)

目前热轧各机架工作辊正在全面进入高速钢时代,为满足当前轧钢生产发展需求,中钢邢机顺应轧钢生产发展的需要,研发高速钢材质立辊,实现了全线高速钢轧辊应用的最后一个环节,具有重大意义。

1 研发背景

热轧立辊对轧辊的抗热裂性和耐磨性要求比较高,目前常规立辊材质主要有三种:锻钢、合金铸钢和半钢,硬度普遍偏低,一般只有40~50HSD左右。受轧辊本身材质性能和轧制工况条件影响,普遍存在辊面起瘤、结疤、掉块和磨损严重等问题,导致轧材边部质量下降。另外,立辊的换辊、拆装工作量很大,占用人员多、耗费时间长,导致现场的作业效率偏低。

2 设计思路

对常规材质立辊的性能不足和使用中的问题,从轧辊制造角度总结制定了新产品的设计改进思路。

首先是耐磨性。常规材质立辊合金含量少,一般在3%左右,辊身硬度普遍偏低。而且碳化物形态单一,基体组织的显微硬度不足,耐磨性差。因此,立辊材质需要向高合金化、高硬度方向发展,同时改善碳化物形态。

第二是抗热裂性。常规立辊基体组织主要为珠光体或回火索氏体,基体强度偏低,抗热裂性不足,新材质提高基体强度,组织可控制为回火马氏体。

第三是表面质量。常规材质立辊基体硬度偏低,碳化物含量较少而且分布不均匀。在材质设计上考虑提高基体硬度,另外也要使碳化物分布更弥散、均匀。

基于以上思路,结合粗轧辊材质发展历程,初期选择了抗热裂性优异的高铬材质,并在实际中取得了明显效果。后来,随着高速钢轧辊生产工艺的改进和成熟,公司又成功研制出了高速钢立辊。

3 产品性能试验

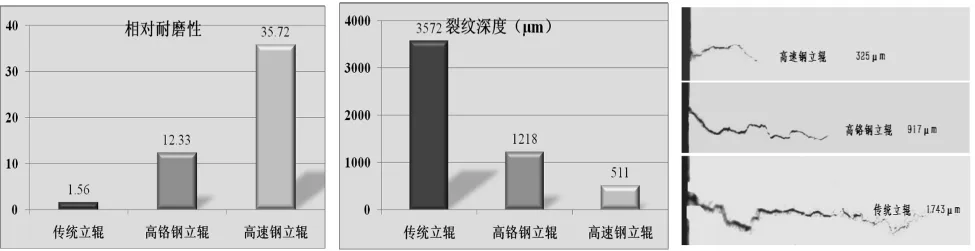

对半钢、高铬钢、高速钢三种材质立辊进行取环,在实验室模拟轧制环境,对轧辊耐磨性、冷热疲劳和抗热裂性进行了试验对比。高速钢相对耐磨性分别是高铬钢、半钢的3倍和23倍,热疲劳裂纹深度是高铬钢、半钢的42%和14%,热冲击裂纹是高铬钢、半钢的35%和19%。

4 使用效果

目前高速钢立辊已经优先使用到了我公司功能计价轧线,轧制条件不用进行调整。从实际使用效果来看非常理想,已经达到了常规材质立辊的6~8倍。

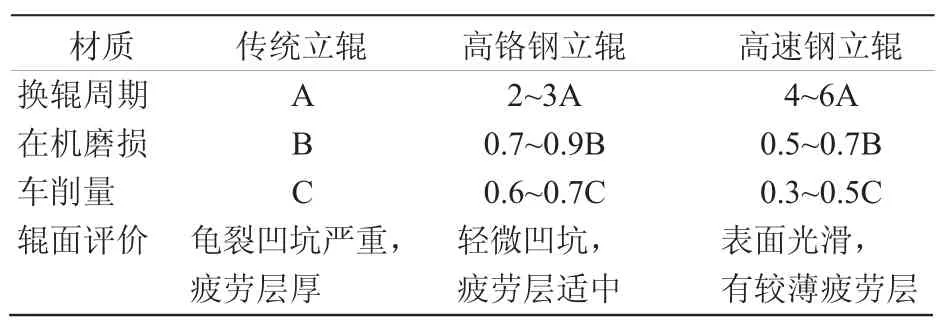

(1)在机磨损和下机车削量明显下降。从对比数据来看,高铬钢立辊换辊周期提升到2~3倍,而高速钢立辊进一步提升到了4~6倍,在机磨损和下机车削量降幅分别达到30%和50%以上。

材质换辊周期在机磨损车削量辊面评价传统立辊A B C龟裂凹坑严重,疲劳层厚高铬钢立辊2~3A 0.7~0.9B 0.6~0.7C轻微凹坑,疲劳层适中高速钢立辊4~6A 0.5~0.7B 0.3~0.5C表面光滑,有较薄疲劳层

(2)下机辊面质量明显改善。下机辊面改观也是非常明显,原来半钢立辊的龟裂、凹坑、起瘤现象都没有了,尤其是高速钢立辊的辊面更加光滑、平整,疲劳层和热裂纹也只有浅浅的一层,在机磨损和下机车削量都大幅降低。

(3)毛刺率大幅下降。在高速钢立辊使用过程中,重点跟踪对比了板材边部毛刺的发生率,毛刺发生率大幅降低。

(4)生产效率增加,带钢边部质量得到改善。高速钢立辊的使用增加轧辊在机时间,提高了轧线生产效率,降低工人劳动强度,而且很好的解决了带材边部质量问题,满足了下游用户的产品质量要求。

高速钢立辊8171 2 0.025%轧制块数毛刺缺陷发生块数毛刺缺陷发生率传统立辊15837 26 0.16%高铬钢立辊16342 7 0.04%