海洋石油平台吊点焊缝检验实例分析

赵忠祥 邓德亮 蒋桂通 李茂 董佳澎

【摘 要】本文主要描述了海洋石油平台吊点的质量控制要求,主要的控制步骤包括前期的下料,组对,焊接过程监控,外观检查,以及焊后的NDT检验。一个吊点的质量好坏是由全过程质量控制的结果,每一过程,每一细节的控制都会影响结果。本文列举了一质量控制实例,以具体实例详述了海洋平台吊点每个过程的具体质量控制要点要求。

【关键词】海洋石油平台;吊点;焊缝检验

中图分类号: TE95 文献标识码: A 文章编号: 2095-2457(2019)11-0180-002

DOI:10.19694/j.cnki.issn2095-2457.2019.11.085

【Abstract】This paper mainly describes the quality control requirements of padeye of Offshore Oil Platform. The main control steps include pre-loading, fit-up, welding process monitoring, visual inspection, and NDT. The quality of padeye is the result of quality control in the whole steps. Every process and every detail control will affect the results. This paper take a choice with a specific example about quality control, and elaborates the key points of quality control in each process of padeye of Offshore Platform.

【Key words】Offshore Oil Platform; Padeye; Weld inspection

0 前言

在海洋平台结构的吊装和海上安装过程中,吊点承受着整个模块的自身重量和吊装过程中可能出现的各种附加载荷。因此在平台建造过程中,吊点建造过程的质量监控及完成后的验收工作非常重要。主要涉及到下料、组队、外观、磁粉、超声检验。

现以在建海洋平台为例,针对检验工作展开分析:该项目在原有采油平台位置处新增加一座采油平台,以适应该采油区块的生产能力,该平台为改造类的平台。该项目组块分三层甲板:上层甲板EL(+)29.4 m 、中层甲板EL(+)21.4m和下层甲板EL(+)13.4m。组块依据原有平台的基础构架设有12根腿柱,与主梁、斜撑构成组块的基本框架。为便于组块建造安装,根据平台方位分为南北侧组块。每个新建组块陆地建造重量在3500吨左右,每一组块的吊装有4个吊点承担全部重量,依据相关设计要求,吊点安全系数为2.0,可推算出每一吊点大概承受1750吨的重量。吊点结构依靠焊缝组装拼接而成,其焊缝强度要求之高,质量要求之严,可想而知,因此吊点焊缝的质量尤为重要。

1 吊点检验主要顺序步骤

吊点在下料前,吊点的质量控制工作已经开始。按照检验先后顺序步骤如下:

(1)首先开始的是材料跟踪工作,由质检人员确定原材料的材料等级、型号、炉批号是否正确,之后由下料工人依照加工设计图纸进行钢板切割;

(2)下料完成后进行吊点主板超声波纵波探伤检验,检查吊点主板是否有夹层类缺陷影响后续的施工。材料经检验合格,进行下一步材料装配工作,依据加工设计图纸要求,按照尺寸精度进行装配。装配前需进行焊接坡口的加工,有关焊接的参数信息严格依照焊接工艺程序;

(3)装配完成后需报检,由质控人员确认装配是否符合要求。隨后进行焊接;

(4)焊接过程中,质检人员全程参与。焊前需核查焊工是否具有焊接资质,是否具有对应结构的焊接工艺,其组对情况是否符合WPS要求,焊接过程中监控焊材使用是否正确,热输入是否达标;

(5)焊接完成后,检验人员进行最终无损检验。

2 外观检验和无损检验

焊接完成后的检验工作包括:外观检验和无损检验。

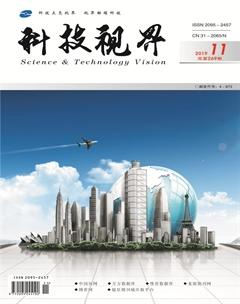

首先进行外观检验,确认焊缝外观是否符合标准要求。依据规格书要求,吊点材料需焊后48小时进行NDT检验。因吊点材料和结构特点,NDT检验包含两项,分别为磁粉检验和超声检验。先进行磁粉检验,检测焊缝表面及近表面是否有缺陷,如发现不连续指示依照AWS D1.1进行验收评判,磁粉检验验收要求与外观检验验收要求是一致的。验收要求参照表1 AWS D1.1 TABLE6.1

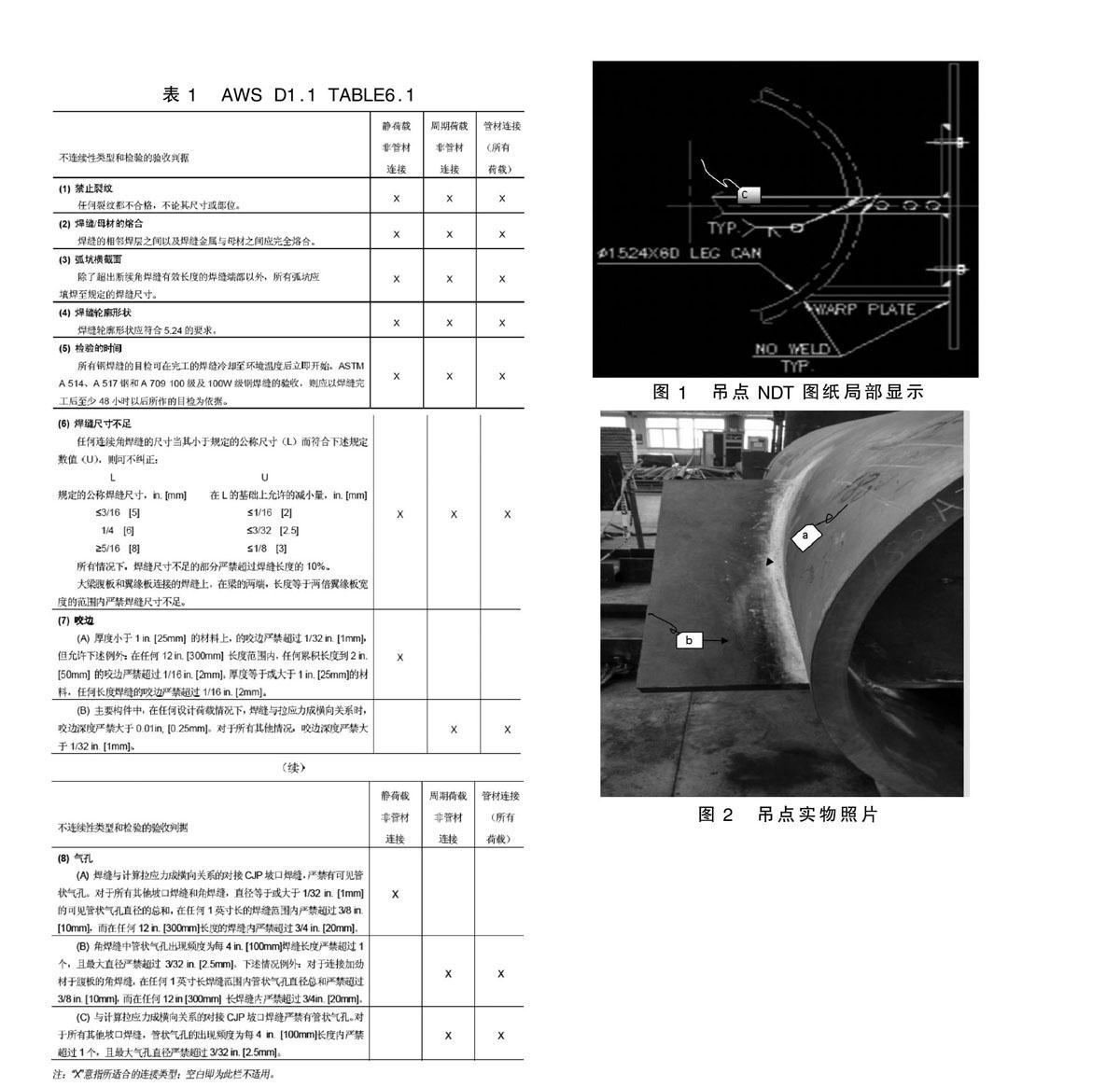

磁粉检验完成之后进行超声波检验。超声检验特点是对面状缺陷较为敏感,而危害最大的裂纹、未融合恰为面状缺陷,因此选择超声检验方法检测吊点焊缝。超声检验与前面的检验过程相比更为重要。依据该项目超声检验程序,需使用0°、45°、60°、70°四种角度的探头。吊点情况如下图1和图2。

此结构特点为吊点主板倾斜贯穿立柱顶端,焊缝坡口需开在立柱的相应位置。由于吊点主板斜插入立柱中,每一处焊缝位置,扫查区的形状都不相同,因此要注意由于扫查区形状的变化对反射体定位的影响。超声检验应按照如下步骤进行检验,可达到最佳检验效果:

(1)选用0°探头对扫查区母材进行检查,确认扫查区无影响后续探伤的不连续,扫查区包括主板和立柱相应区域;

(2)利用斜探头在立柱外侧进行检验,如图2中a所示,在外侧扫查过程中要注意观察扫查区曲率的变化对声程位置的影响,以免造成误判。立柱内侧由于形状原因,导致探头耦合效果很差,声束能量无法入射至材料中;

(3)斜探头在主板外表面上扫查,如图2中b所示,此种扫查利用折射波可以发现坡口贴近主板侧的面状缺陷,且效果较好,直射波由于焊缝盖面宽度的影响扫查距离有限,可探测的焊缝截面有限,故直射波发现能力有限。斜探头在主板内表面上扫查,如图1中c所示,由于内侧焊缝宽度较小,可利用直射波和反射波发现靠近主板两侧的面状缺陷;

(4)利用45°斜探头沿焊缝轴线进行扫查,以发现焊缝内垂直焊缝轴线的缺陷,尤其是检测横向裂纹。

通过以上四种方式的扫查,可以覆盖焊缝全部截面,检测发现不连续,依据业主规格书要求,按照API RP 2X A级评定验收。

无损检验完成后,全部检验工作就已完成。吊装完成后,依据平台生产需求需切除吊点,因此吊点属于临时结构,不需要进行喷砂涂漆防腐处理,因此不涉及涂敷防腐检验工作。仅因其在吊装时期承担结构物全部重量,因此其结构尤为重要。

上述为吊点的全部检验工作,每一环节对吊点的质量控制工作都非常重要。

3 结语

采用吊装法进行平台安装是渤海油田常用的一种安装方法,此种安装方法,吊点的使用不可避免,至关重要。为保证其质量,检验人员应参与诸多建造环节,严把每一环节质量关,只有这样才能做好吊点的质量控制工作,获得高质量的平台吊点。

【参考文献】

[1]AWS D1.1/D1.1M:2015 《Structural Welding Code-Steel》.

[2]马飞翔,李长锁,肖花.《海洋工程用吊点的参数化建模分析》.