江南造船:数字造船,预见未来

本刊记者 李俨儿

从软件引进到二次开发、从流程改造到实船项目推进,江南造船这家“百年老店”,透过数字造船预见了行业的未来。

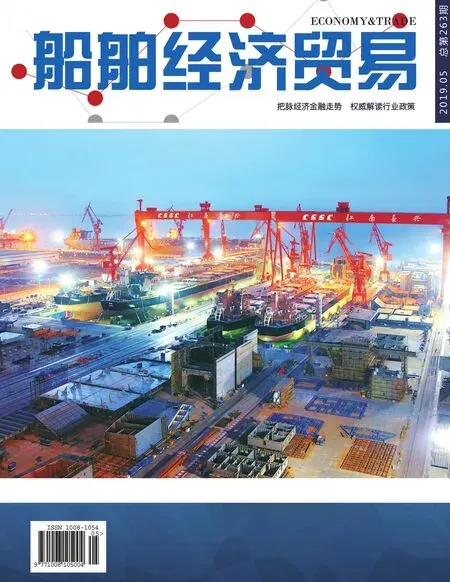

3月26日,中国船舶工业集团有限公司董事长雷凡培率队访问法国达索集团,与达索集团首席执行官夏伯纳举行会谈。期间,中方赠与法方的一幅照片意义非凡——这是今年3月22日我国大型航标船在中船集团所属江南造船(集团)有限责任公司下水时的场景。照片中,船体一半为实景拍摄,另一半为三维模型,“The First Ship Born With Digital Twin Concept”的字样是这份炫酷礼物的最佳注解。

在全球首艘基于数字孪生理念的船舶上,江南造船采用达索公司三维体验平台实现全船大规模三维设计交付物(三维“图纸”)建造,实现了全流程、全专业、全要素的三维应用。从软件引进到二次开发、从流程改造到实船项目推进,江南造船这家“百年老店”,透过数字造船预见了行业的未来。

设计:坚持单一数字模型

数字孪生理念应用于船舶工业,通俗地理解,就是将现实世界中的船舶在计算机世界里全息构建,现实世界是什么样,就在计算机世界里存储成什么样。应用三维体验平台进行数字化造船,江南造船在全行业树立了标杆。

2015年底,江南造船正式引进三维体验平台。虽然,该平台在其他行业有成熟的案例,也有国外造船厂将其应用在船舶建造的部分环节,但如何把该平台用好,使其适应船舶建造巨系统、高度定制化等特点,契合船厂的建造流程,充分挖掘平台潜能?近几年,江南造船一直都在解这道难题。

“三维体验平台应用到现在的水平,与公司领导层的坚强决策是分不开的。”江南研究院航标船三维体验平台应用项目经理李海波感触颇深,为了让该平台更好地“适配”江南造船,该公司领导班子牵头与达索公司保持密切沟通,项目组和达索研发部门频繁互动。在大型航标船近8个月的设计周期中,项目组进行了大量的二次开发、数据核校、专业协调及体系评审等工作,信息技术研究所在船、机、电、舾、内装五大专业自主开发了约200余项定制化功能,为三维体验平台在航标船上全流程、全要素应用打下了坚实基础。

其实仅仅一年前,江南造船还在为设计与制造过程中的二维图纸和三维模型不停转换而犯难,当时的情况是:重复工作量巨大、理解存在差异、数据一致性难以得到保证,导致设计与现场人员的运用体验都很差。

“为了改变现状,我们更坚定了一直以来坚持的理念——单一数字模型。”江南研究院设计员孙昌风和介绍,在大型航标船上,项目人员构建了点、线、面模型;在生产设计阶段,呈现出完整的实体模型和全息的工业模型;在制造阶段,生成三维交付物、三维作业指导。“我们不断地在模型中添加信息,三维模型犹如一张立体的图纸,信息在每一个领域流动。”

在项目前期,最令设计人员担心的是生产现场无法获得高质、高效的信息。为此,江南造船对各个专业流程进行重构,攻克了模型同步、分段建模、定义装配书、数控套料、零件工艺建模及信息输出等各项瓶颈。外板展开就是其中一大技术难题。

外板展开作为建造中的建造环节,三维体验平台的展开方式不匹配船舶行业钢板热加工的特征。行业内外对于外板展开的算法一直讳莫如深,长久以来,它就像一个“黑匣子”。江南造船依靠自己的力量,查阅了国内外无数份文档,经历了上千次技术方案尝试和验证之后,项目组完成了八大类、350块外板的展开,保障了三维体验平台在大型航标船上的应用。

建造:远比设想简单

由于此次项目是首制船,又是船厂首次大规模将三维图纸应用在生产现场,大型航标船总建造师周学坤坦言,在项目之初,他做了充足的心理建设,准备打一场硬仗。而实际上,该船的建造远比想象中顺利。

三维模型,成为了设计与制造间的“普通话”。 “直观!”是现场生产人员对三维模型最多的评价。告别又厚又大、艰涩难懂的二维图纸,一台Pad、笔记本电脑就能提供包含零件编号、部位、材料、工艺、工步等所有生产需要的信息,大幅缩减了图纸流转、识别、分析及核对的时间;更清晰的三维视角和视图能准确地辅助、指导工人现场作业。设计人员、生产人员和管理人员终于能够统一交流语言,都以模型说话了。“船东、船级社也给予了大力支持,验船师也很快适应了该新模式带来的变化,验船效率进一步提升了。”大型航标船总质量师袁凯说。

“生产部门齐心协力,工人们适应得很快,特别是到小组立生产阶段,大家都感受到三维图纸的好处了。”周学坤说。令总建造师大感项目进展顺利的一项指标,是改单量的显著减少。大型航标船总工艺师徐鹏飞介绍,目前该艘航标船五大专业累计改单量不超过500份,航标船在预舾阶段的差错率也大幅降低,综合考虑到该型船总物量较少的因素,其改单量约为同类型船舶的40%。

同改单量大幅减少相伴而来的,是工程进度的显著提升。根据十几年的造船经验,周学坤给船舶预留了3个月的搭载周期,然而实际搭载时间仅花了31天。“船台周期得以大幅降低,离不开工人的辛勤付出,基于三维体验平台的新解决方案、新模式也扮演了重要角色。”

“在各部门、各专业的密切配合下,我认为三维体验平台在航标船上的应用很成功。之前,我们对它都谈之色变,现在,我们用事实说话,这个软件在造船业是可行的,我们对数字造船的信心更足了!”徐鹏飞说。

据统计,大型航标船的改单量占总体图纸的12%,其中因三维体验平台的改单仅9份,占比2%。与同物量船型相比,大型航标船的改单量降低了40%,差错率降低了60%,搭载周期缩短了67%,建造效率提升了30%。

“此次航标船是具有跨时代意义的重要产品,随着三维体验平台在江南造船的进一步推广、完善,我们的效率还会再上几个台阶!”周学坤说。★