全方位移动机器人控制系统设计

(南京工程学院,南京 211100)

0 引言

随着仓储物流业、生产制造业智能化的不断发展,人们对运输机器人需求越来越大。全向移动机器人因具备在狭小空间的作业能力,且具有灵活多样的运动姿态,受到人们的广泛关注,其中Mecanum轮机器人是研究最早、应用最广泛的。Mecanum轮最早由瑞士工程师Bengt Iron于1972年发明。随后卡内基.梅隆大学的Muir PF等基于矩阵变换法建立了运动学模型,成功地应用在了车轮滑动的检测和航位推算上[1]。L.Gracia采用对机器人动力学逐次近似的方法得到了考虑车轮打滑的运动学模型,为提高Mecanum轮机器人控制精度、解决打滑问题建立了理论基础[2]。刘磊设计了一种全向移动机器人控制方法,通过对机器人和电机模型的仿真解算反解出机器人的实际导航参量,用于机器人的导航位姿闭环控制[3]。

由于Mecanum轮由辊子组成,靠辊子的摩擦力相互作用产生运动,容易发生侧滑造成运动精度相对较低。辊子α角的实际值与理论值也存在一定的偏差,直接影响到机器人的速度及运行轨迹[4]。针对此问题,本文设计了基于PD的全方位移动机器人控制系统,通过PD调节减少机器人的实际速度和预定速度之间的误差,保证其运动精度,最后通过实验验证系统设计的效果和控制精度。

1 全方位移动机器人运动学建模

Mecanum轮由轮毂和安装在轮毂外缘上的一组辊子组成,辊子轴线与轮毂轴线成一定角度,并且辊子可绕自身轴线旋转。使用Mecanum轮的机器人可以在狭小作业空间里行进自如,不需要较大的转弯半径。通过车轮的组合使用和各车轮转动速度和方向的协调控制,可以使车体沿着平面内的任意方向移动和转动[5],可大大提高运输效率。

全向移动机器人的车轮布局如图1所示。设机器人的广义速度为(υx,υy,ωz)T,(ω1,ω2,ω3,ω4)T表示各轮的转速。辊子轴线与轮毂轴线的夹角为α,机器人的半车长和半车宽分别为a、b,车轮半径为R。

图1 全向移动机器人车轮布局

根据运动学分析,Mecanum轮机器人的正运动学方程为:

其中:L=b+acotα。此次设计机器人采用的Mecanum轮α角为45°。从式(1)可得,赋予四个轮子不同的转向和转速就可以实现机器人向任意位置和方向运动,这是控制全向移动机器人的理论基础。

2 运动控制系统硬件设计

本设计采用以STM32F103ZET6控制芯片[6]为核心的控制器,其高级定时器和通用定时器具有正交编码计数、产生四路独立PWM波功能,具有丰富的内、外设资源,满足本系统对多路电机的控制和转速采集要求。系统总体结构如图2所示。控制模块产生PWM波,通过驱动器驱动直流电机,电机经减速器传动后驱动4个Mecanum轮。霍尔编码器与控制器相连,用于测量电机转速。使用红外遥控器进行控制指令的发送。带有电池保护板的12V电源为电机供电,经变压模块调压后为控制模块、霍尔编码器等控制电路供电。

图2 控制系统基本组成

3 运动控制系统软件设计

3.1 PD控制模型

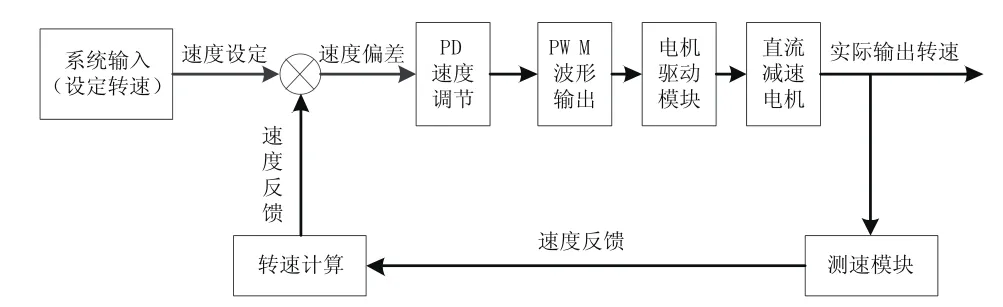

本文采用增量式PD算法,设计方案如图3所示。PD算法完整定义为u(k)=KPΔe(k)+KD[Δe(k)-Δe(k-1)][7],其中,u(k)为第k次采样时刻控制器的输出;e(k)为第k次采样时刻输入的偏差;KP为比例系数,主要作用是对系统出现的误差做出快速响应;KD为微分系数,主要作用是给出预调量提升系统动态特性。具体思想是将闭环系统反馈回来的实际运行速度与给定的目标运行速度进行比较,并将速度误差作为输入量送入PD控制器中,经过控制器的比例、积分运算得出相应的误差补偿值,再将补偿过的控制信号送入被控对象进行控制。

图3 PD控制设计框图

3.2 程序设计

本文设计的控制系统程序采用模块化设计,由系统初始化程序、PD算法程序、正交编码测速程序、运动控制程序、定时器程序、PWM脉宽调制程序等组成,程序流程如图4所示。根据运动学模型编写运动控制程序。机器人运行时,首先进行系统初始化,包括定时器、串口函数、延时函数、PWM函数的初始化,接着开启内外部中断。当接收到控制指令时,STM32F103ZET6控制芯片产生四路独立的PWM信号,运行控制程序,此时机器人将按期望的方向和速度运动,可通过控制器进行加减速和换向控制。电机位置的变化引起霍尔信号变化,定时器的正交编码计数功能将计15ms内电机脉冲总数,输入到PD算法计算实际转速,与设定转速比较后,输出新的PWM占空比,重新对电机调速,在定时周期内不断进行该步骤,使其与预定转速相同,保证机器人的直线运动精度。

图4 机器人运动控制系统程序流程

4 电机调试

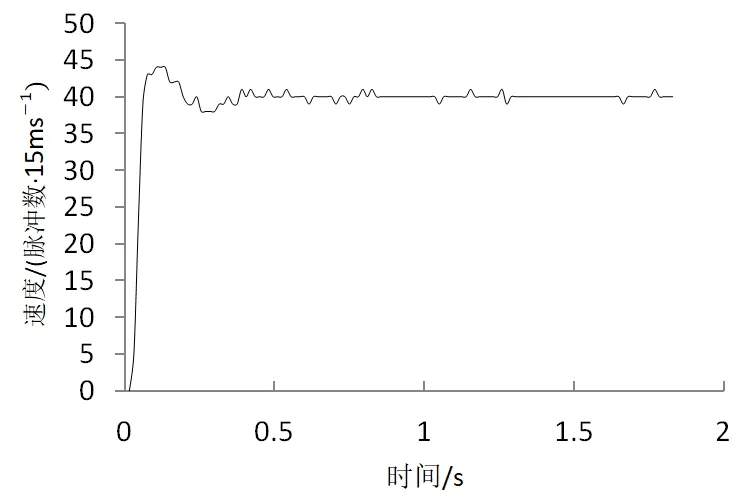

本文设计了四轮结构的Mecanum轮机器人,如图5所示。外形尺寸为390×380mm,车轮半径为100mm,沿y轴最大运行速度为1.2m/s。采用12V直流减速电机,额定扭矩1N·m,提供输出轴每转663个反馈的脉冲信号,为提高控制精度,脉冲信号的上升沿和下降沿均计数。电机调试时预设速度为电机在15ms周期内走过40个脉冲数。建立控制芯片的串口与PC串口之间的通信,可将机器人在设定周期内的速度值发送到PC保存并绘制PD速度响应曲线。

对机器人的1号电机采用PD闭环控制,不断调整闭环模型的参数,当取KP=65,KD=90时,电机具有较好性能。闭环后的速度相应曲线如图6所示,此时超调量是10%,调节时间0.33s,稳态误差2.5%,0.33s之后电机的实际速度与设定速度大致相同。对机器人2、3、4号电机进行调试,超调量均低于15%,调节时间0.33s以下,稳态误差控制在2.5%,结果汇总如表1所示。

图5 全向移动机器人实体

图6 电机1实际环境PD响应曲线

表1 电机1、2、3、4号电机调试结果

5 运行轨迹实验

电机调试完毕后,将机器人放置在工业摄像头下进行运行轨迹记录实验。参照机器人车轮布局图,规定机器人运动时沿Y轴正方向为前进,沿X轴正方向运动为右平移,以原点为圆心顺时针转动为右旋转,沿45°角方向为右前进。相机可视的像素坐标范围为600×500,转换为实际坐标为300×250cm,图像采样频率为0.1s/次,实验前设置好轨迹记录点和理想轨迹点,建立摄像头与PC机之间的数据传输,记录机器人的运动情况,轨迹信息将以坐标形式保存。图7为前进、右平移、右前进的轨迹图及局部放大图,图8为原地右旋转轨迹图及局部放大图。

图7 三种典型运动方向轨迹

图8 原地右旋转运动轨迹

表2 四种运行状态数据分析

由实验数据作图并分析,前进时最大误差为0.854cm,实验记录距离为300cm。右平移时最大误差为0.753cm,实验记录距离为250cm。右前进时最大误差为1.632cm,实验记录距离为347cm。前进、右平移、右前进、右旋转的实际轨迹的坐标点与理想轨迹之间的标准差分别为0.62、0.54、1.13、0.36,汇总如表2所示。由运动时的最大误差及实际轨迹的坐标点与理想轨迹之间的标准差可知,该控制系统在一定程度上保证了机器人的直线运动精度和原地旋转精度,其中右前行进时直线精度相对较差。

6 结束语

本文开发设计了全方位移动机器人并设计了其运动控制系统,运用PD闭环控制方法,通过调节KP、KD参数,得到了较为理想的速度响应曲线,使机器人能够较为准确的按程序给定的速度和方向运行,保证了机器人运行的直线精度,实现了Mecanum轮机器人的运动控制。

在实验过程中,发现此控制系统仍没有达到最理想状态,其可能原因是机器人本体设计时的机械公差、轮体打滑、负载不均匀、霍尔传感器精度等因素的影响,而且本文的PD控制方法只在15ms周期内进行计算,还可在更短的采样周期内进行闭环控制,尽量提高控制算法的实时性。在今后的研究中,将对机器人进行动力学建模并设计控制算法,实现更加精确的控制。