铝合金喷丸工艺参数-表面特征值的关系与应用

陈家伟,廖凯,李立君,高自成,陈辉,龚海

铝合金喷丸工艺参数-表面特征值的关系与应用

陈家伟1,廖凯1,李立君1,高自成1,陈辉1,龚海2

(1. 中南林业科技大学,长沙 410004;2.中南大学,长沙 410083)

探究喷丸强化工艺后铝合金材料表面性能的变化规律,得到材料表层应力和变形与喷丸工艺参数间的对应关系。采用Box-Benhnken实验设计法(BBD),以喷丸压力、丸粒大小、喷射距离三因素为自变量,以表面残余应力与弹坑变形量为响应,设计了3因素3水平喷丸实验方案,并运用有限元仿真软件ANSYS/LS-DYNA建立多弹丸撞击铝合金靶材的有限元模型,依据实验方案获得表面应力值与弹坑处变形量。然后,使用Design-Expert软件对数值进行拟合,得到多元回归二次方程,运用响应面分析法(RSM)进行分析,讨论各因素之间的交互作用,同时,根据回归方程的方差分析结果,确定模型的拟合程度。最后,以7075-T651铝合金为靶材,进行喷丸验证实验,结合XRD应力测试与弹坑剖面光学显微观察,得到应力值和变形量,以检验模型的准确性。应力函数模型和变形函数模型的校正决定系数Adjusted2分别为90.13%、91.68%,应力计算值和实验值结果偏差小于5.5%;剖面晶粒变形显示靶材变形层与计算值吻合较好,表明函数模型具有较高的准确性。该函数模型能够快速准确地由材料表面应力或变形推导出喷丸工艺参数配置,这为喷丸表面应力和硬度强化提供多样性参考。

喷丸强化;函数;有限元模型;表层应力;变形量;BBD

7075-T651铝合金具有密度低、比强度高、断裂韧性好、耐腐蚀性强以及加工性能良好等优势,在航空机械构件上得到广泛的使用[1-3]。材料毛坯件存在的初始应力以及后续过程中产生的加工应力会导致薄壁构件不同程度的变形[4-5],且构件表面残余应力会极大地影响其疲劳强度[6-7],因此调控铝合金构件的加工变形,进而提高铝合金构件的疲劳性能,已成为航空机械制造业的研究热点[8-11]。

喷丸强化工艺是在材料表层引入一定深度的残余压应力,调整应力分布,从而调控变形,改善构件的疲劳性能和抗腐蚀性能,其广泛应用于航空结构件的表面处理[12-14]。王玖等人[15]研究了弹丸速度和直径对残余应力分布的影响,认为最大残余应力值和弹丸速度不呈线性关系,但压应力层深度随弹丸直径的增大而增加。该研究只针对弹丸速度和弹丸直径进行了讨论,而影响喷丸残余应力的工艺参数多,因此该结论对实际生产的参考价值有待完善。李源等人[16]运用ABAQUS有限元软件建立了弹丸束喷丸模型,研究喷丸工艺参数对工件表面粗糙度的影响,有效模拟了喷丸强化工艺的饱和过程。高玉魁等人以40Cr钢为对象,研究了压缩残余应力场随靶材和喷丸条件的变化规律,定量描述了不同条件下压缩残余应力场的变化规律[17],为喷丸工艺的进一步研究提供了参考。A. Ghasemi等人[18]采用仿真与实验相结合的方法讨论了喷丸处理对材料表面性质的影响,结果表明,当覆盖率超过100%后,最大压应力几乎是不变的,压应力层深度随覆盖率的增加而减小。但目前在探究喷丸工艺参数对表面质量的影响上所做研究不多。M. Mhaede等人[19]研究了喷丸和球抛光工艺参数对7075铝合金的显微硬度、表面粗糙度以及残余压应力的影响,结果表明,材料的疲劳寿命和腐蚀疲劳寿命有明显的提高,其研究工作揭示了喷丸处理对材料表面性能的影响规律。刘雪梅等人[20]将一定覆盖率下的最少喷丸时间和最小比能作为目标,进行喷丸工艺参数优化,筛选出兼顾两者的最优工艺参数组合,间接地反映了喷丸质量与工艺参数之间的关系。关艳英等人[21]采用正交实验法研究了撞针速度和撞针直径等因素对带筋板超声波喷丸成型弧高值的影响,得到最优的参数组合方案。Nam等人[22]采用Box-Benhnken法(BBD)研究了喷射距离、压力、冲击角和撞击时间对显微硬度和残余应力的影响,运用响应面分析法进行优化,提出最佳喷丸条件,并进行了实验验证。H. Y. Miao等人[23]以2024薄铝条为试样,研究了喷丸速度和喷丸时间对残余应力分布的影响,以优化喷丸成形过程。综上,当前研究认为喷丸工艺不仅在材料表面引入压应力,同时有效改善了材料机械性能,但在探究喷丸工艺参数对材料表面特性的影响,尤其是数学关系上,还有待进行深入的研究。

本文通过Box-Benhnken实验设计法制定了三因素三水平实验计划,利用ANSYS/LS-DYNA有限元仿真软件建立喷丸三维模型,准确掌握不同喷丸工艺下材料表面应力和弹坑变形状况,并结合方差分析、响应面分析与验证实验,建立了工艺参数与表面特征值函数模型,以此模型提供应力与变形交叉组合的工艺参数预测,实现了通过喷丸处理达到调控预期材料表面质量的目标。

1 方案设计

1.1 Box-Benhnken实验设计

Box-Benhnken设计(BBD)是目前最常用的二阶响应面设计之一,该方法有如下优点:1)可以估计因素间的相互作用;2)与正交实验相比,实现预期效果要求更少的实验;3)具有最佳因素组合及结论的通用性。BBD方法的每个因素使用三个水平,并且该法并没有将所有因素同时安排为高水平的组合,避免结果中出现极大值和极小值,提高了结果的可靠度。

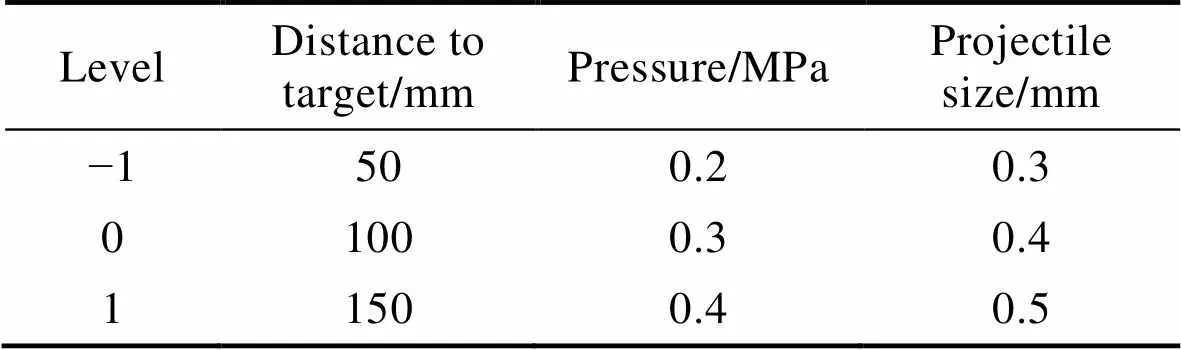

不同的喷丸工艺参数对材料表面质量的影响程度不同,一般取丸粒大小、喷射压力、喷射距离、喷射角度和覆盖率五个因素进行研究,而前期研究[24-25]认为当覆盖率超过100%后,再提高覆盖率,喷丸强化工艺的效率较低,而喷射角度主要是为了避免喷丸过程中丸粒发生干涉,所以本研究选取丸粒大小(1)、喷射压力(2)和喷射距离(3)三个因素,以喷丸处理后的残余应力值(RS)和弹坑变形量(H)为响应值,采用Design-Expert软件,选择Box- Benhnken实验设计法进行三因素三水平实验,以−1、0、1为水平编码,具体实验方案如表1。

表1 因素水平表

Tab.1 Factor levels for the experiment

考虑到各参数对响应值影响的线性效应,二次效应及参数间相互作用的影响,选定原始函数模型如式(1)所示:

式中,代表响应值,0—9代表各项常数系数,使用最小二乘法线性回归方法对实验数据进行拟合分析,得到各项常数系数,然后再结合方差分析与响应面优化法对函数模型进行优化。

1.2 数值分析

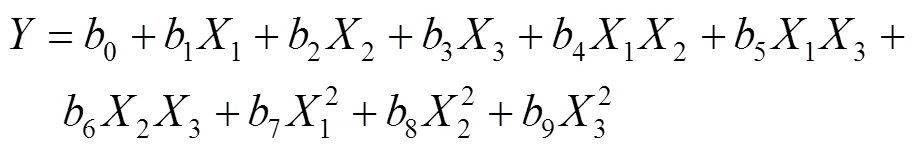

通过ANSYS/LS-DYNA有限元仿真软件,建立喷丸三维模型,靶材材料为7075-T651铝合金,弹丸材料为钢丸,具体参照文献[26],在此不再赘述。表2为仿真模型的材料力学属性。图1所示为喷丸撞击有限元模型,云图清晰反映了撞击后靶材表面应力分布和弹坑变形情况,弹坑中心应力最大,并向四周逐渐减小,撞击中心处凹陷,弹坑周围凸起,为典型的塑性变形。

表2 材料力学属性

Tab.2 Mechanical properties of materials

图1 1/4喷丸仿真模型

2 结果与分析

2.1 实验设计及结果

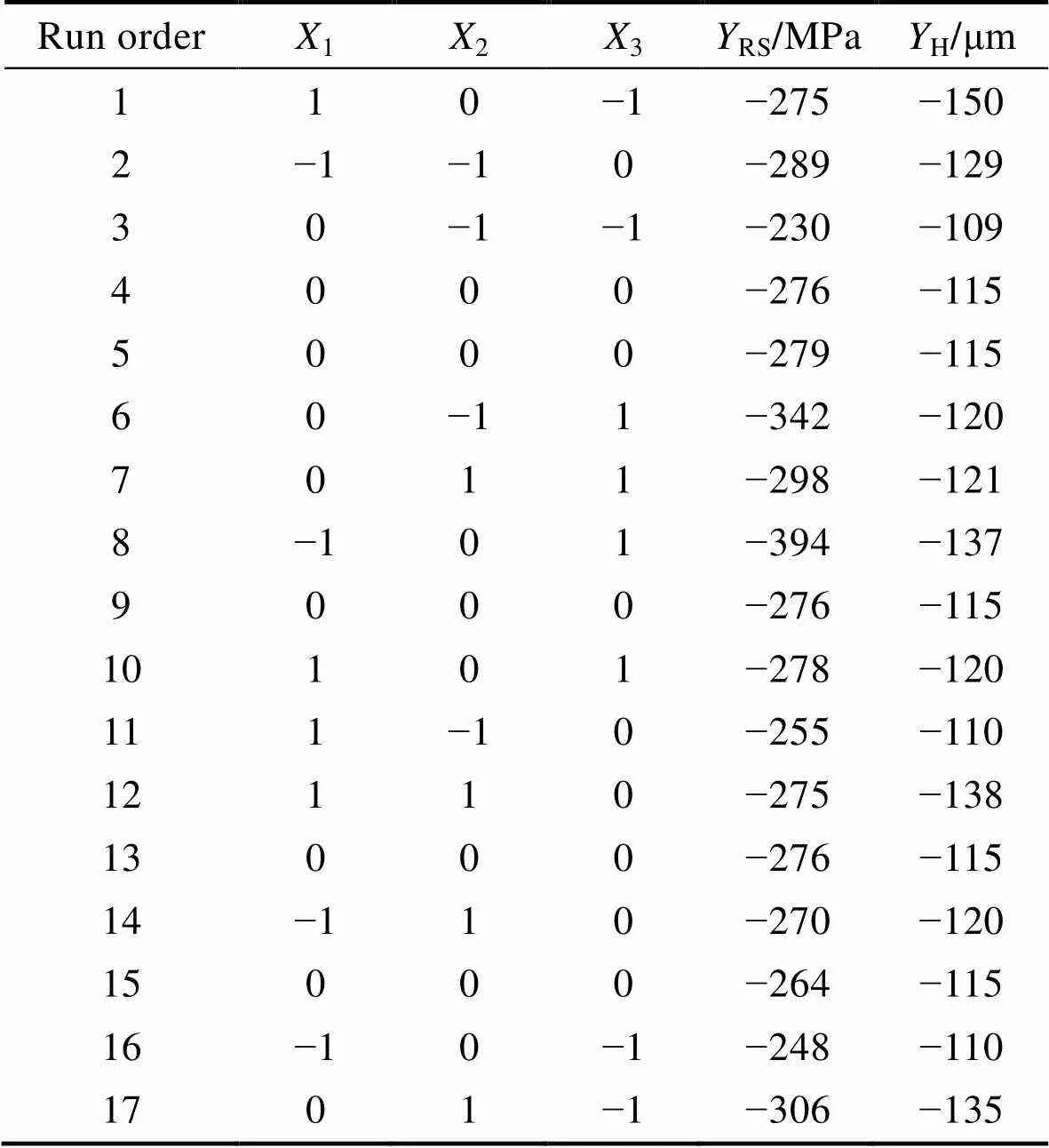

按照Design-Expert软件三因素三水平设计方案,使用ANSYS/LS-DYNA依次建立17组仿真模型,通过后处理软件LS-PREPOST查看应力和变形结果。具体实验及结果见表3。

表3 实验设计安排及仿真结果

Tab.3 Experiment design schedule and simulation results

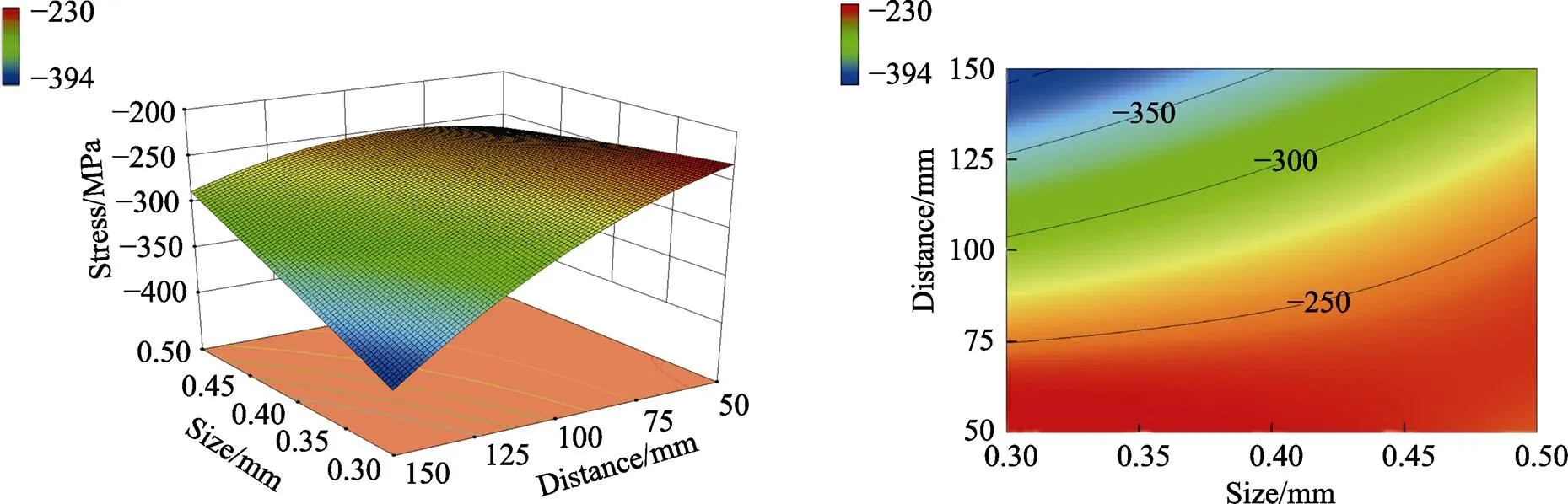

2.2 函数模型与分析

当因素间存在交互作用时,单纯研究某个因素的作用意义不大,必须探讨在不同水平(其他因素)上该因素的作用效果。本研究给出应力与变形三维图和等高线图,进行响应面分析(RSM),以论证参数之间的影响是否具有显著的交互作用效应。图2—4反映了因素对表面应力的影响,其中图2中曲面坡度陡峭,等高线分布显示丸粒大小和喷射距离对应力影响很大,即一定尺度下,应力随喷射距离和丸粒大小的变化而剧烈变化。例如0.4 mm丸粒,其应力在50~150 mm喷射距离上波动约为150 MPa,表明应力对丸粒大小与喷射距离交互作用的敏感度大,丸粒大小和喷射距离交互作用显著。

图2 弹丸大小与喷射距离对应力的影响云图

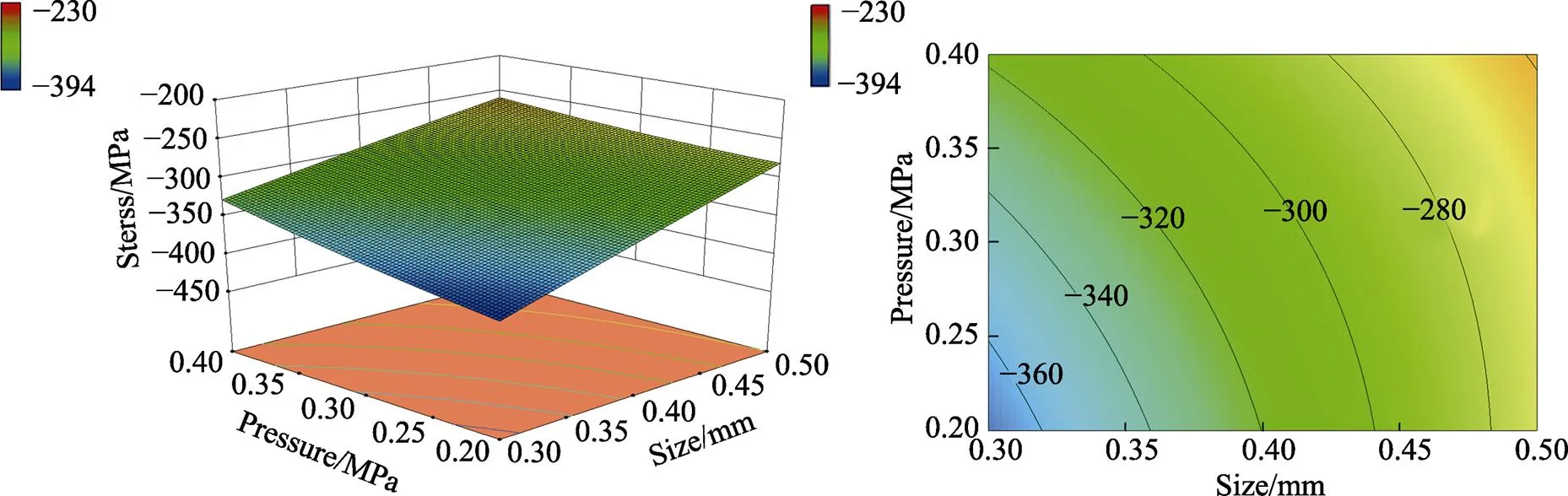

图3 弹丸大小与喷射压力对应力的影响云图

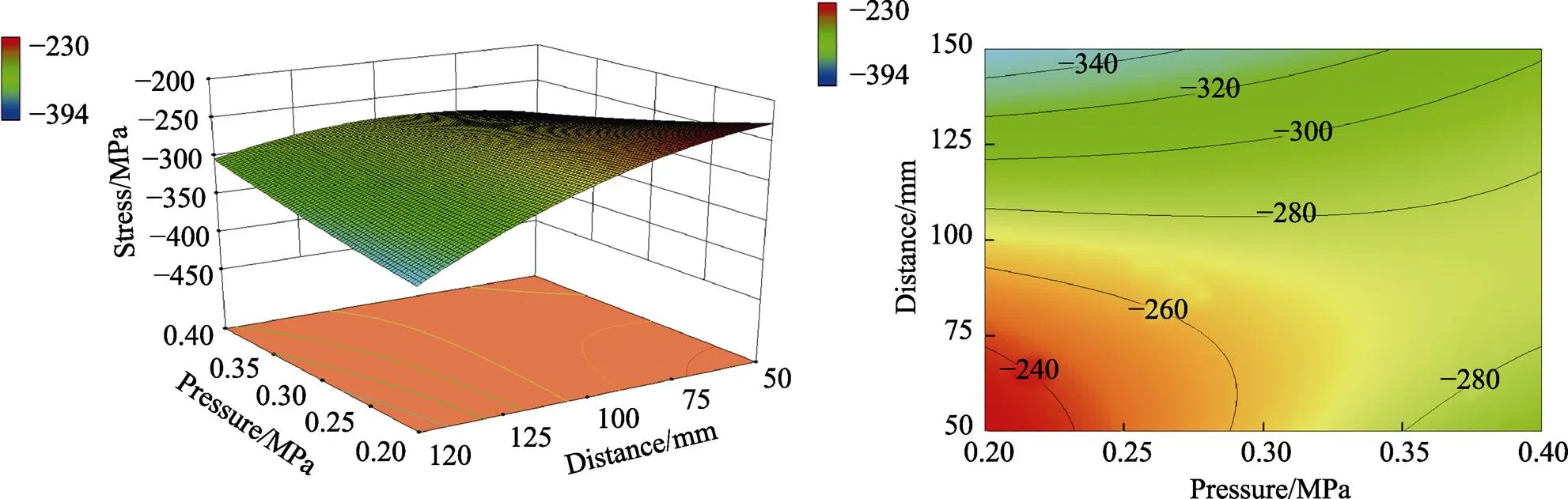

图4 喷射距离与压力对应力的影响云图

图3中曲面坡度较平缓,等高线分布显示丸粒大小和喷射压力对应力的影响不大,即一定尺度下,应力随喷射压力与丸粒大小的变化而平缓变化。例如 0.4 mm的丸粒,其应力在0.2~0.4 MPa喷射压力上波动约为80 MPa,表明应力对丸粒大小与喷射压力交互作用的敏感度较小,丸粒大小和喷射距离交互作用不显著。

图4中曲面呈山脊状,等高线分布显示喷射压力和喷射距离对应力的影响较大,即一定尺度下,应力随喷射距离与喷射压力的变化有较大的变化,例如0.25 MPa喷射压力,其应力在50~150 mm喷射距离上波动约为100 MPa,表明应力对喷射距离与喷射压力交互作用的敏感度较大,两个因素交互作用较显著。

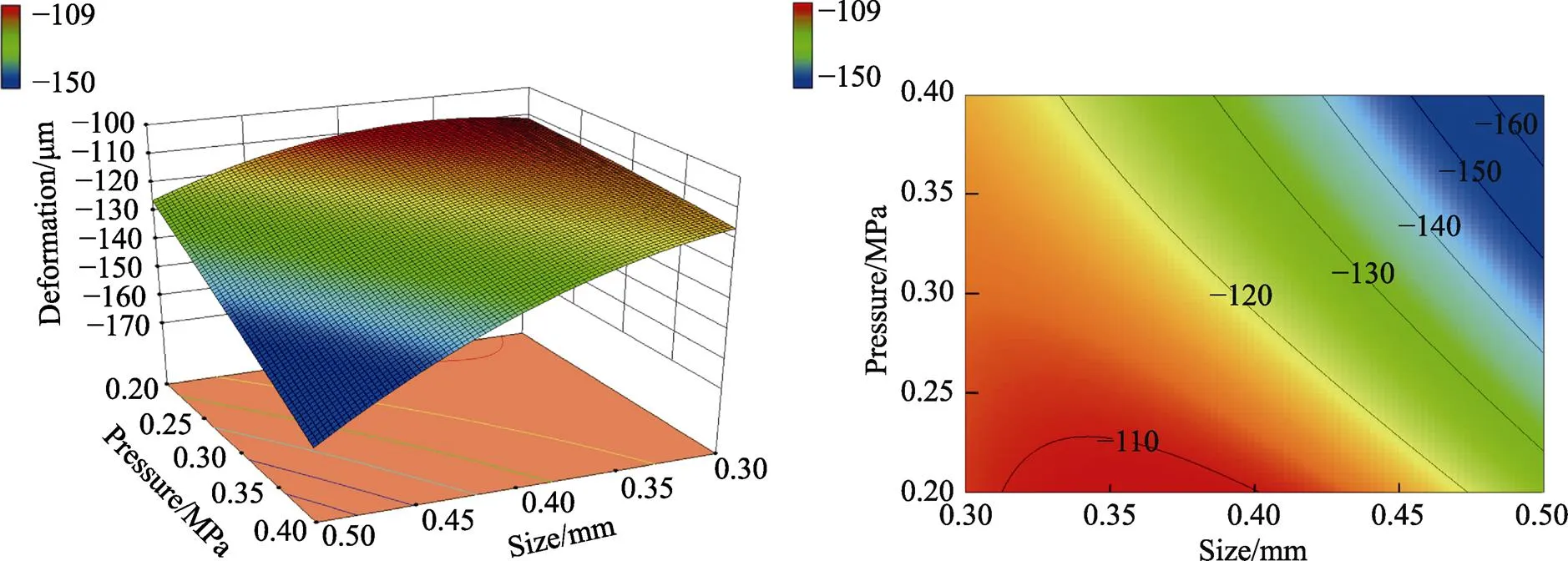

图5—7反映了因素对弹坑变形的影响。其中,图5中曲面坡度陡峭,下降迅速,等高线分布显示丸粒大小和喷射压力对变形的影响很大,即一定尺度下,变形随喷射距离和丸粒大小的变化而剧烈变化,例如0.35 MPa喷射压力,其变形在0.3~0.5 mm丸粒大小上波动约为50 μm,表明变形对丸粒大小与喷射压力交互作用的敏感度大,两个因素交互作用显著。

图5 弹丸大小与喷射压力对变形的影响云图

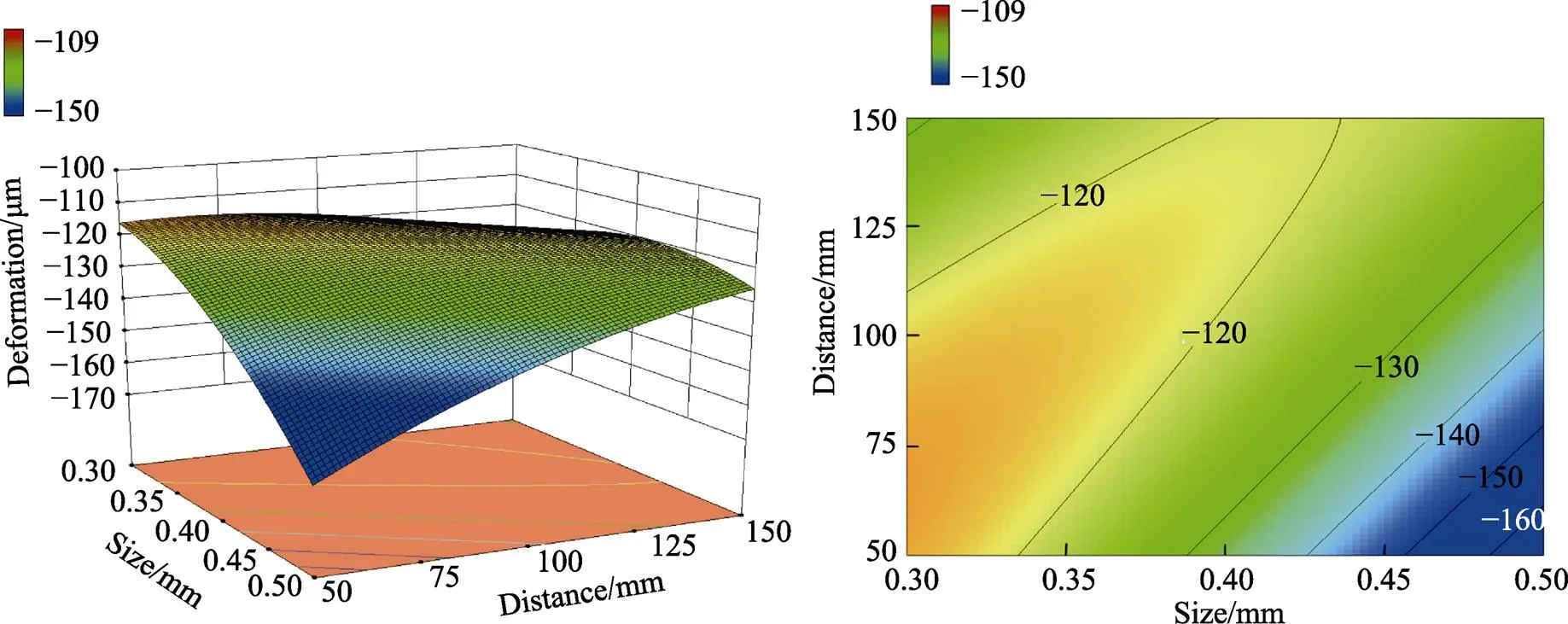

图6 弹丸距离与弹丸大小对变形的影响云图

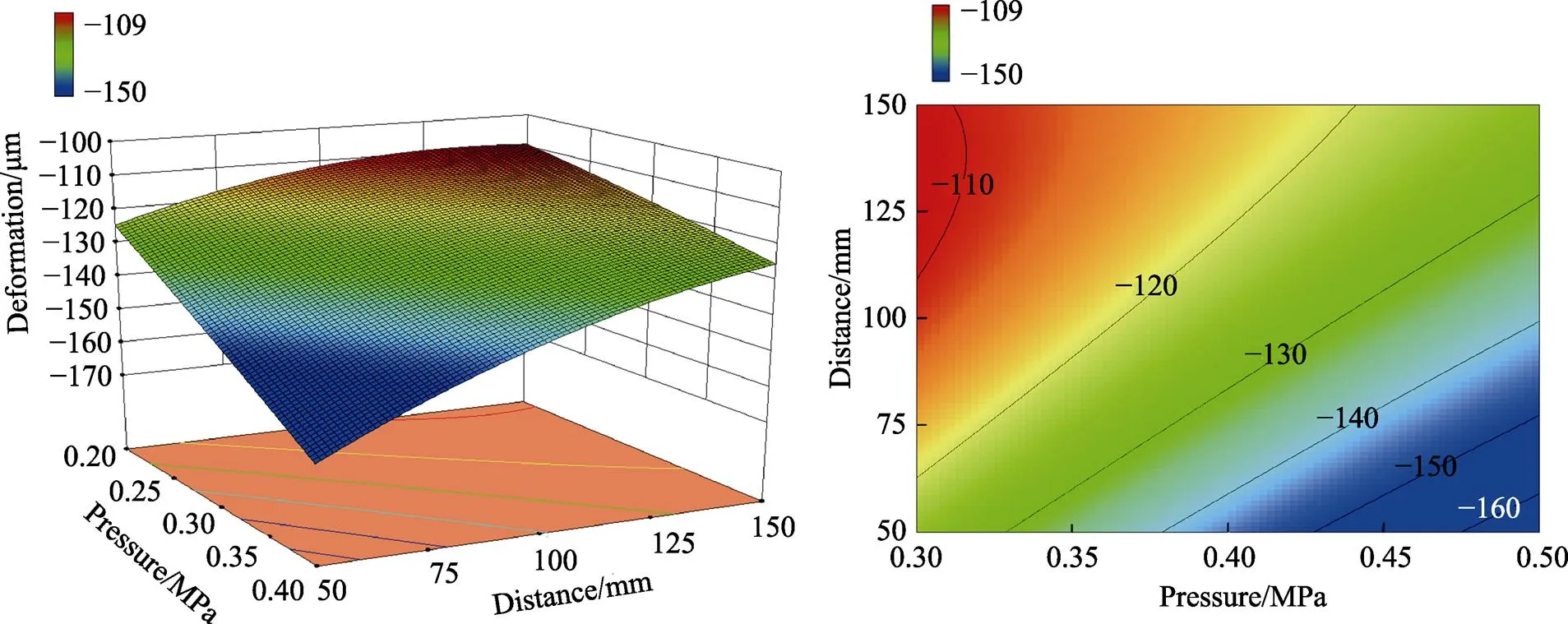

图7 弹丸距离与喷射压力对变形的影响云图

图6中曲面呈山脊状,且下降迅速,等高线分布显示丸粒大小和喷射距离对变形的影响很大,即一定尺度下,变形随随丸粒大小和喷射距离的变化而剧烈变化,例如0.4 mm丸粒,其变形在50~150 mm喷射距离上波动约为40 μm,表明应力对丸粒大小与喷射距离交互作用的敏感度较大,两个因素交互作用较显著。

图7中曲面坡度陡峭,等高线图分布表明喷射压力和喷射距离对变形的影响很大,即一定尺度下,变形随喷射压力和喷射距离的变化而剧烈变化,例如0.35 MPa喷射压力,其变形在50~100 mm喷射距离上变化约为50 μm,表明应力对喷射距离与喷射压力交互作用的敏感度大,亦说明两个因素交互作用显著。

表4 应力模型的方差分析

Tab.4 Variance analysis of stress model

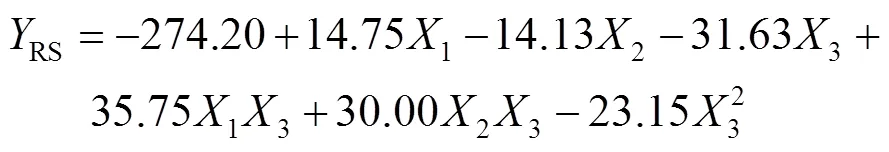

应力函数模型如式(2)所示:

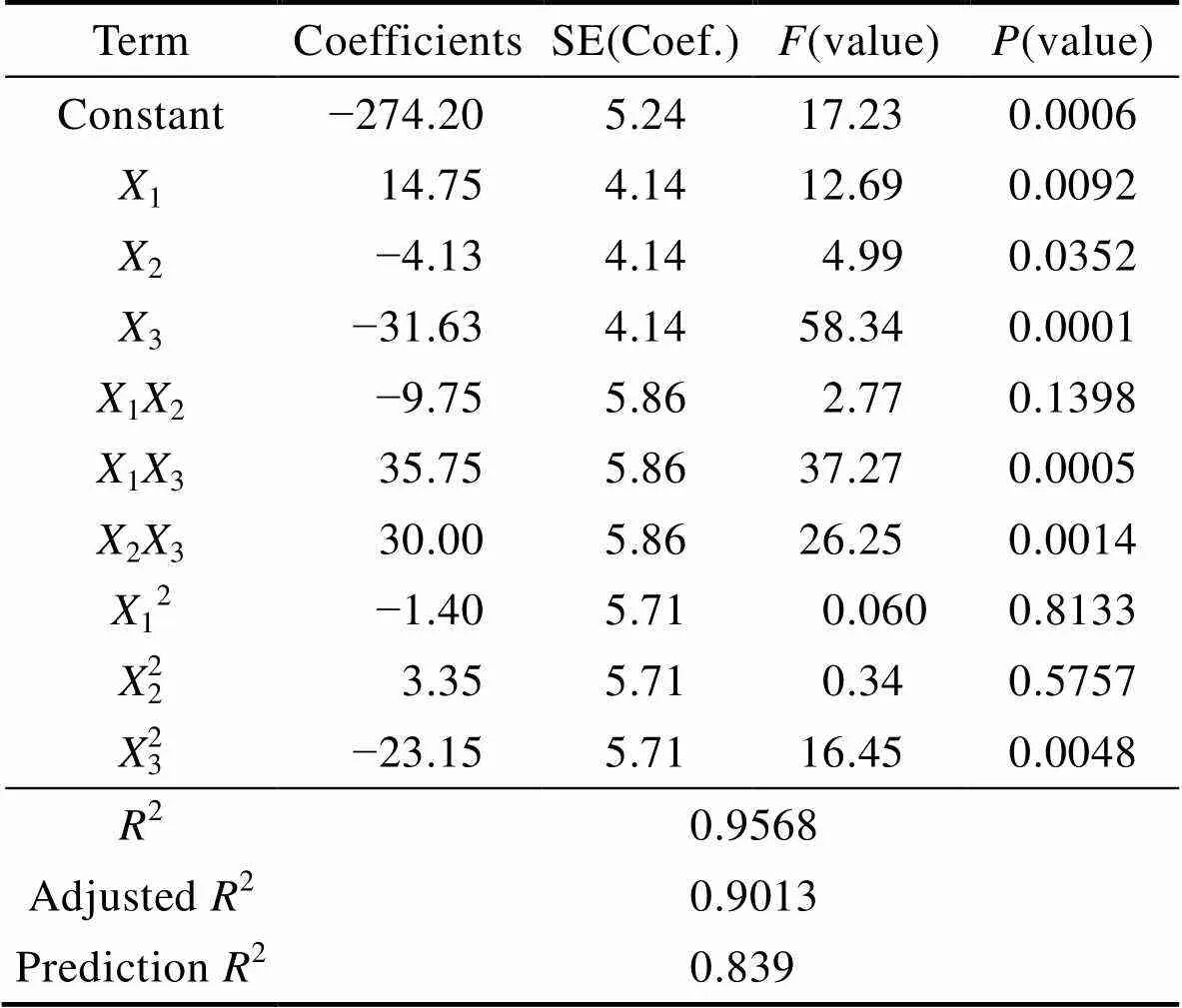

其中,123为相应参数所对照的水平编码值。如表5所示,决定系数2=0.9636,对变形回归模型进行调整后,校正决定系数Adjusted2=0.9168,表示模型可以解释91.68%响应值的变化,预测决定系数Prediction2=0.8577。

变形函数模型如式(3)所示:

其中,123为相应参数所对照的水平编码值。为了直观反映实验与计算值的吻合程度,引入散点图分析实际值和计算值接近程度。如图8所示,横坐标表示实际应力值,纵坐标表示函数计算应力值。图9中,横坐标表示实际变形量,纵坐标表示函数计算变形量。两个图散点线性较好,表明模型对数据的处理效果较好,说明拟合函数可以解释所有数据的变化倾向。

表5 变形模型的方差分析

Tab.5 Variance analysis of deformation model

图8 实际-计算应力散点图

图9 实际-计算变形散点图

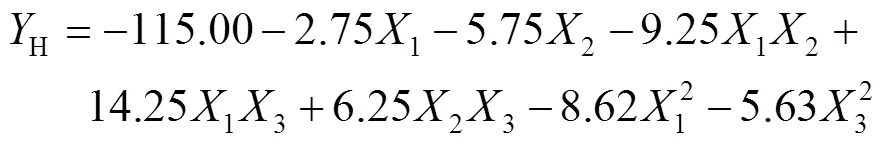

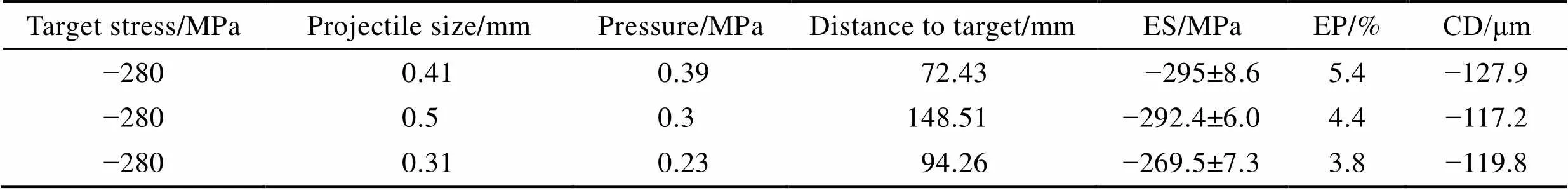

3 验证

为了检验模型准确性,首先假定将表面应力目标值设为−280 MPa,通过应力函数模型,求解出若干组工艺参数组合,任选其中的三种参数组合方式,利用变形函数模型,计算出该三种组合分别对应的弹坑变形量,再以7075-T651铝合金为靶材,弹丸为钢丸,进行喷丸强化验证实验。然后,通过XRD法(图10)测量靶材的应力值,用光学显微镜获得靶材剖面图片,测量靶材变形层厚度。最后将实验值与预测值进行对比分析,如表6所示,ES表示实验应力(Experimental stress),CD表示变形量的计算值(Calculated deformation),EP表示应力的计算值和实验值的误差百分比(Error percentage)。两者的最大误差小于5.5%,再次验证了函数模型的准确性。

图10 XRD应力测试

表6 实验值与函数计算值对比

Tab.6 Comparison between experimental and calculated stress

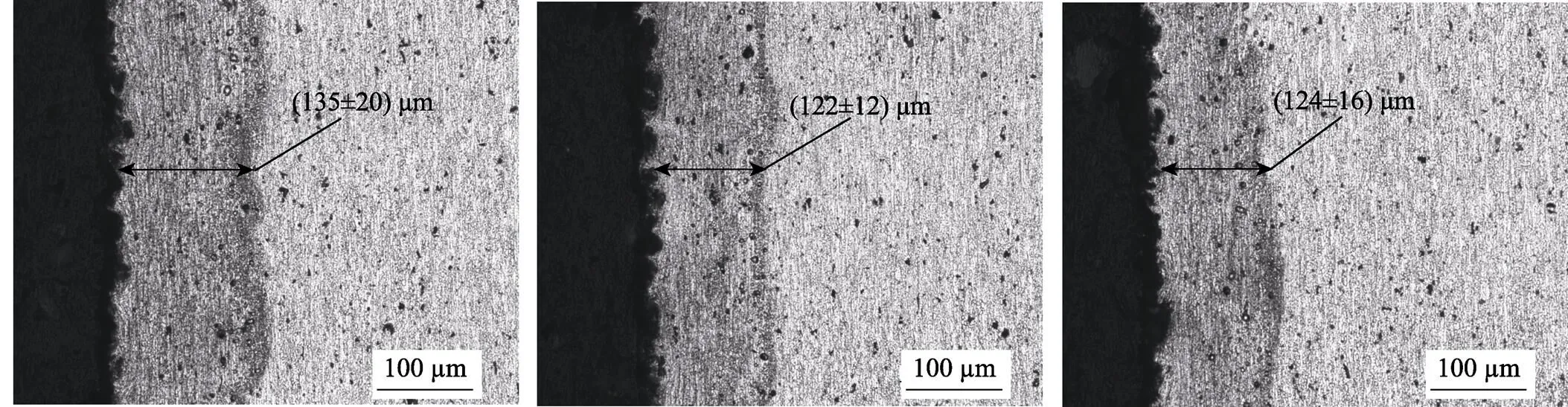

通过靶材剖面图11得到变形层厚度,与计算变形量进行对比,发现实验值和计算值基本吻合,说明变形函数模型具有较好的准确性。

实验结果论证了函数模型的准确性,与高玉魁等人的工作对比[17],本研究对常态下的7075-T651铝合金进行喷丸处理,定量描述了不同喷丸工艺参数组合对材料表面特征的影响规律,更具工程应用意义。与刘雪梅等人的工作相比[20],本研究针对喷丸工艺对应力和变形量的影响进行研究,直接反映喷丸质量与工艺参数之间的关系。与关艳英等人的工作对比[21],本研究采取BBD法设计实验,有效减少了实验批次,提高了效率。针对同一应力值,应力与变形函数模型可提供不同喷丸变形量的工艺参数组合,使得应力值-变形量呈交叉组合,多样性大大提高,适用性更广泛。

图11 靶材剖面光镜图

4 结论

1)Box-Benhnken实验设计法可以制定高效可行的实验安排,结合有限元仿真方法建立喷丸三维模型,快速准确地得到喷丸工艺参数对应力和变形的影响规律。同时,结合数学方法和相关实验,对函数模型进行了方差分析和验证,应力函数模型的准确率为 90.13%,变形函数模型的准确率为91.68%,与实验的偏差率在5.5%以内。

2)函数模型提供了应力值与变形量的交叉选择,即确定预期应力值后,可在不同的工艺参数组合下对照函数选取合适的变形(变形量间接反映了硬度值:变形量大,往往硬度较高),进而挑选出最佳喷丸工艺方案。

3)仿真模型中空气阻力对弹丸的作用情况,本文没有进行深入讨论,下一步研究将引入空气阻力的影响,并扩大对工艺参数的研究种类和范围。

[1] 钱涛, 刘奋成, 毛育青, 等. 固溶温度对CNTs/7075复合材料组织和力学性能的影响[J]. 材料热处理学报, 2016, 37(S1): 17-21. QIAN Tao, LIU Fen-cheng, MAO Yu-qing, et al. Effect of solution temperature on microstructure and mechanical properties of CNTs/7075 composites fabricated by friction stir processing[J]. Transactions of materials and heat treatment, 2016, 37(S1): 17-21.

[2] 刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715. LIU Bing, PENG Chao-qun, WANG Ri-chu, et al. Recent development and prospects for giant plane aluminum alloys[J]. Chinese journal of nonferrous metals, 2010, 20(9): 1705-1715.

[3] 张允康, 许晓静, 罗勇, 等. 7075铝合金强化固溶T76处理后的拉伸与剥落腐蚀性能[J]. 稀有金属材料与工程, 2012, 41(S2): 612-615. ZHANG Yun-kang, XU Xiao-jing, LUO Yong, et al. Tensile property and exfoliation corrosion of 7075 aluminum alloy after enhanced-solid-solution and T76 aging treatment[J]. Rare metal materials and engineering, 2012, 41(S2): 612-615.

[4] HUANG X M, SUN J, LI J F. Effect of initial residual stress and machining-induced residual stress on the deformation of aluminum alloy plate[J]. Strojniski vestnik/ journal of mechanical engineering, 2015, 61(2): 131-137.

[5] YANG Y, LI M, LI K R. Comparison and analysis of main effect elements of machining distortion for aluminum alloy and titanium alloy aircraft monolithic component[J]. International journal of advanced manufacturing technology, 2014, 70(9-12): 1803-1811.

[6] 刘金水, 雷衡兵, 高文理, 等. 铸造残余应力对铝合金副车架疲劳寿命的影响[J]. 湖南大学学报(自然科学版), 2018, 45(6): 28-34. LIU Jin-shui, LEI Heng-bing, GAO Wen-li, et al. Effect of casting residual stress on fatigue life of aluminum alloy sub-frame[J]. Journal of Hunan University (Natural Science), 2018, 45(6): 28-34.

[7] LAZZARIN P, LASSEN T, LIVIERI P. A notch stress intensity approach applied to fatigue life predictions of welded joints with different local toe geometry[J]. Fatigue & fracture of engineering materials & structures, 2010, 26(1): 49-58.

[8] 秦国华, 林锋, 叶海潮, 等. 基于残余应力释放的航空结构件加工变形模型与结构优化方法[J].工程力学, 2018, 35(9): 214-222. QIN Guo-hua, LIN Feng, YE Hai-chao, et al. Machining deformation model and structural optimization of aeronautical components based on relaxation of initial residual rtress[J]. Engineering mechanics, 2018, 35(9): 214-222.

[9] 昌江郁, 陈送义, 陈康华, 等. 7056铝合金厚板轧制变形不均匀性的实验研究与数值模拟[J]. 中南大学学报(自然科学版), 2018, 49(8): 1914-1921. CHANG Jiang-yu, CHEN Song-yi, CHEN Kang-hua, et al. Experimental study and numerical simulation of the deformation non-uniformity of 7056 aluminum alloy thick plate rolling[J]. Journal of Central South University (Science and Technology), 2018, 49(8): 1914-1921.

[10] 李占明, 王红美, 孙晓峰, 等. 高速微粒轰击对微弧氧化铝合金疲劳性能的影响[J]. 稀有金属材料与工程, 2018, 47(7): 2179-2184. LI Zhan-ming, WANG Hong-mei, SUN Xiao-feng, et al. Effect of high-speed particles bombarding pre-treatment on the fatigue properties of micro-arc oxidation aluminum alloy[J]. Rare metal materials and engineering, 2018, 47(7): 2179-2184.

[11] OWOLABI G M, BOLLING D T, ODESHI A G, et al. The effects of specimen geometry on the plastic deformation of AA 2219-T8 aluminum alloy under dynamic impact loading[J]. Journal of materials engineering & performance, 2017, 26(12): 1-10.

[12] MOLINARI A, SANTULIANA E, CRISTOFOLINI I, et al. Surface modifications induced by shot peening and their effect on the plane bending fatigue strength of a Cr-Mo steel produced by powder metallurgy[J]. Materials science & engineering A, 2011, 528(6): 2904-2911.

[13] CHEN B, HUANG B, LIU H, et al. Surface nanocrystallization induced by shot peening and its effect on corrosion resistance of 6061 aluminum alloy[J]. Journal of materials research, 2014, 29(24): 3002-3010.

[14] TAKAHASHI K, OSEDO H, SUZUKI T, et al. Fatigue strength improvement of an aluminum alloy with a crack-like surface defect using shot peening and cavitation peening[J]. Engineering fracture mechanics, 2018, 193: 151-161.

[15] 王玖, 张志远, 方雄. 弹丸直径和速度对喷丸残余应力分布的影响分析[J]. 材料科学与工程学报, 2013, 31(4): 588-591. WANG Jiu, ZHANG Zhi-yuan, FANG Xiong. Effect of diameter and the influence of projectile diameter and velocity on residual stress distribution of shot peening[J]. Journal of materials science and engineering, 2013, 31(4): 588-591.

[16] 李源, 雷丽萍, 曾攀. 弹丸束喷丸有限元模型数值模拟及试验研究[J]. 机械工程学报, 2011, 47(22): 43-48. LI Yuan, LEI Li-ping, ZENG Pan. Shot stream finite element model for shot peening numerical simulation and its experimental study[J]. Chinese journal of mechanical engineering, 2011, 47(22): 43-48.

[17] GAO Y K, YAO M, LI J K. An analysis of residual stress fields caused by shot peening[J]. Metallurgical and materials transactions A (physical metallurgy and, materials Science), 2002, 33(6): 1775-1778.

[18] GHASEMI A, HASSANI-GANGARAJ S M, MAHMOUDI A H, et al. Shot peening coverage effect on residual stress profile by FE random impact analysis[J]. Surface engineering, 2016, 32(11): 861-870.

[19] MHAEDE M. Influence of surface treatments on surface layer properties, fatigue and corrosion fatigue performance of AA7075 T73[J]. Materials & design, 2012, 41: 61-66.

[20] 刘雪梅, 顾佳巍, 祁国栋, 等. 基于CFD-DEM仿真的喷丸工艺参数优选[J]. 表面技术, 2018, 47(1): 8-15. LIU Xue-mei, GU Jia-wei, QI Guo-dong, et al. Optimization of shot peening parameters based on CFD-DEM simulation[J]. Surface technology, 2018, 47(1): 8-15.

[21] 关艳英, 王治业, 鲁世红, 等. 基于正交试验的超声波喷丸成形工艺参数分析及弧高值预测[J]. 宇航材料工艺, 2018, 48(2): 7-12. GUAN Yan-ying, WANG Zhi-ye, LU Shi-hong, et al. Analysis of ultrasonic shot peening parameters and prediction of formed arch height based on orthogonal test[J]. Aerospace materials technology, 2018, 48(2): 7-12.

[22] NAM Y S, JEONG Y I, SHIN B C, et al. Enhancing surface layer properties of an aircraft aluminum alloy by shot peening using response surface methodology[J]. Materials & design, 2015, 83: 566-576.

[23] MIAO H Y, DEMERS D, LAROSE S, et al. Experimental study of shot peening and stress peen forming[J]. Journal of materials processing technology, 2010, 210(15): 2089- 2102.

[24] 李鹏, 刘道新, 关艳英, 等. 喷丸强化对新型7055- T7751铝合金疲劳性能的影响[J]. 机械工程材料, 2015, 39(1): 86-89. LI Peng, LIU Dao-xin, GUAN Yan-ying, et al. Effect of shot peening on fatigue property of new aluminum alloy 7055-T7751[J]. Materials for mechanical engineering, 2015, 39(1): 86-89.

[25] 张洪伟, 陈家庆, 张以都. 基于多丸粒模型的喷丸表面强化过程数值模拟[J]. 塑性工程学报, 2012, 19(6): 118-125. ZHANG Hong-wei, CHEN Jia-qing, ZHANG Yi-du. Numerical simulation of shot peening process based on multiple shot model[J]. Journal of plasticity engineering, 2012, 19(6): 118-125.

[26] 陈家伟, 廖凯, 车兴飞, 等. 铝合金喷丸应力-形变的仿真分析与实验[J]. 表面技术, 2018, 48(9): 240-249.CHEN Jia-wei, LIAO Kai, CHE Xing-fei, et al. Simulation and experiment study of surface stress-deformation by shot peening on Al-based alloy[J]. Surface technology, 2018, 48(9): 240-249.

Function Relationship between Shot Peening Parameters and Surface Characteristic of Al-based Alloy and Application

1,1,1,1,1,2

(1.Central South University of Forestry and Technology, Changsha 410004, China; 2. Central South University, Changsha 410083, China)

The work aims to study the change rule of the surface properties of aluminum alloy after shot peening, and obtain the corresponding relationship between the surface material characteristics and SP parameters. Firstly, Box-Benhnken design method (BBD) was used to design 3-level and 3-factor shot peening experiment with shot peening pressure, projectile size and jet distance as independent variables and the surface residual stress and deformation as responses. The FEM of multi-projectile impact aluminum alloy sample was established by ANSYS/LS-DYNA. The surface stress and the deformation at the crater were obtained according to the experiment. Then, Design-Expert software was adopted to fit the values to obtain the multiple regression quadratic equations, and the response surface methodology (RSM) was used to analyze the interaction between the various factors. At the same time, according to analysis of variance of the function models, the degree of model-fitting was identified. Finally, with the 7075-T651 aluminum alloy as the sample, the shot peening test was carried out. Combined with the XRD stress test and the optical microscopic observation of the crater section, the stress value and the deformation value were obtained to verify the accuracy of the model. The adjusted2of the stress function model and the deformation function model were 90.13% and 91.68%, respectively. The deviation between calculated stress value and experimental value was less than 5.5%. The deformation of the section showed that the deformed layer of the sample was approximately the same as calculation value. The result indicated that function model had high accuracy. The function model can quickly and accurately deduce the parameter combination of the SP from the surface stress or deformation of the material, which provides a diversity reference for the surface stress and hardness strengthening of SP.

shot peening; function model; FEM; surface stress; deformation; BBD

2018-11-04;

2019-04-17

CHEN Jia-wei (1994—), Male, Master, Research focus: surface treatment of aluminum alloy thin wall parts.

廖凯(1977—),男,博士,教授,主要研究方向为铝合金薄壁件变形调控。邮箱:44806474@qq.com

TG113.25

A

1001-3660(2019)06-0212-09

10.16490/j.cnki.issn.1001-3660.2019.06.025

2018-11-04;

2019-04-17

国家自然科学基金(51475483);湖南省重点研发计划项目(2018NK2065,2016NK2142);湖南省高校科技创新团队支持计划项目(2014207);湖南省研究生科研创新项目(CX2018B451)

Supported by the National Natural Science Foundation of China (51475483), the Key Research and Development Program of Hunan Province (2018NK2065, 2016NK2142), the Science and Technology Innovation Team Support Program of Hunan Province (2014207), Graduate Research and Innovation Program of Hunan Province (CX2018B451)

陈家伟(1994—),男,硕士研究生,主要研究方向为铝合金薄壁件表面处理。

LIAO Kai (1977—), Male, Doctor, Professor, Research focus: deformation control of thin-walled aluminum alloy parts. E-mail: 44806474@qq.com