钢结构对管道应力的影响研究

(航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730000)

在现代煤化工装置中,各装置单元的土建框架有混凝土结构、钢结构、混凝土和钢结构混合的模式。相对于混凝土框架,钢结构本身具有一定的变 形能力,其刚度值并非无限大。在传统的应力分析方法中,描述应力分析的边界条件时,往往将钢结构描述为边界条件的固定点,计算时未考虑钢结构自身的挠度和弯曲变形等特性对管道系统力与力矩的影响,而通过不断增加管道的柔性来满足管系一次应力、二次应力及设备管口受力的要求,计算结果偏于保守,在一定程度上造成了管道材料、钢结构材料和管道支吊架材料等的浪费,增加了不必要的投资成本。

目前,尚未有关于将钢结构的特性耦合到管道应力计算中进行耦合分析计算的相关文献。鉴于此,笔者结合某化工园区原料结构调整项目尝试将钢结构的变形特性耦合到管道系统的应力分析中,将管道系统与钢结构作为一个整体进行详细的应力分析,分析了钢结构框架对应力管道的影响,获得了较好的经济效果,对于管道应力分析具有非常好的指导意义。

1 钢结构计算理论基础

1.1 变形固体及其理想化的4种基本假设

(1)连续性假设。连续性假设认为构成固体的物质不留空隙地充满了其体积。可变性固体的变形必须满足几何相容条件,即变形后的固体既不引起“空隙”,也不产生“挤入”现象[1]。

(2)均匀性假设。均匀性假设认为固体材料内任意部分的力学性能都完全相同。由于固体材料的力学性能反映的是其所有组成部分的性能的统计平均量,所以可以认为是均匀的[1]。

(3)各向同性假设。各向同性假设认为固体材料沿各个方向上的力学性能完全相同[1]。

(4)小变形假设。小变形假设是指构件因外力作用而产生的变形量远远小于其原始尺寸时,就属于微小变形[1]。

1.2 钢结构截面数据

钢结构截面特性数据取自SteelConstructionmanual。

1.3 钢结构的建模方法

(1)简单建模。单元定义,直接建立钢结构单元,定义基本单元节点,节点增量、最后节点、基本单元长度以及选择截面ID和材料ID。

(2)复杂建模。节点定义,对结构单元进行分段、填充、定义节点增量决定被分隔的段数,生成节点矩阵。

1.4 胡克定律和欧拉公式的运用

材质Q235,外径φ219.1×6.35,长度为1.0 m的钢结构(材料的弹性模量E=210 GPa,屈服极限σs=200 MPa。),产生1 mm形变时所需要的能量(用力来表征):

=890.4×103N

由计算结果可以看出,使钢结构产生1 mm的形变需要890.4 kN的力。

然后计算临界失稳力,保证钢结构不会失稳。

由此可以看出:

λ<λp

由内插法可得:

临界失稳力:

F≤φA[σ]=0.9456×4.34×10-3×200×106

=820 kN

钢结构在820 kN下的形变量为最大形变量:

力的作用是相互的[2],由计算结果可出,钢结构即使产生微小的形变也可以吸收很大的能量。

2 管道的应力计算与结果分析

2.1 管道应力分析的评定准则

管道应力计算主要是计算管道在内压、持续载荷作用下和由热胀冷缩以及其他位移受到约束后产生的应力[3]。首先查看管道上各点的一次应力值和二次应力值是否小于许用应力值,然后查看冷态下管道上各点的位移量能否满足管道安装的要求,最后查看管道对设备管口的推力和力矩是否在规范允许的范围之内及工作状态下管道的最大位移量应能满足管道布置的要求[4]。

(1)一次应力的评价。对于一次应力的评价采用弹性理论,即限定管道元件中的一次应力σⅠ不得超过设计温度下管道元件材料的许用应力[σ]h[5],即:

σⅠ≤[σ]h

(1)

式中,σⅠ为管道元件中的一次应力,MPa;[σ]h为管道元件材料在设计温度下的许用应力,MPa。

(2)二次应力的评价。管道的二次应力σⅡ不得超过设计温度下管道材料的许用应力幅度σa[5],即:

σⅡ≤σa=f(1.25[σ]L+0.25[σ]h)

(2)

式中,σⅡ为管道元件中的二次应力,MPa;f为在预期寿命内,考虑循环总次数影响的许用应力幅度减弱系数,ANSIB31.3标准给出的许用应力范围减弱系数(GB 50316—2000(2008版)《工业金属管道设计规范》取值);σa为许用应力范围,MPa;[σ]L为管道元件材料在20 ℃时的许用应力,MPa;[σ]h为管道元件材料在设计温度下的许用应力,MPa。

(3)各种荷载在管系中各点处产生的位移应控制在GB 50316—2000(2008版)《工业金属管道设计规范》规范允许的范围内,且应满足工艺、安装、操作等诸方面要求。设计时,冷态下管道的最大垂直位移量控制在4 mm以内。

(4)与管系相连设备的管口受力。①对于静设备,压力容器管口的允许推力和力矩应由压力容器设计单位提出,当压力容器设计单位不能提出时,应由其对管道施加在压力容器管口的推力和力矩进行核算确认[5];②对于动设备,离心泵管口的受力应符合API610的规定,蒸汽轮机管口的受力应符合NEMA SM23的规定,离心压缩机管口的受力应符合API617的规定。空冷器管口的受力应符合API661的规定[5]。

2.2 问题描述

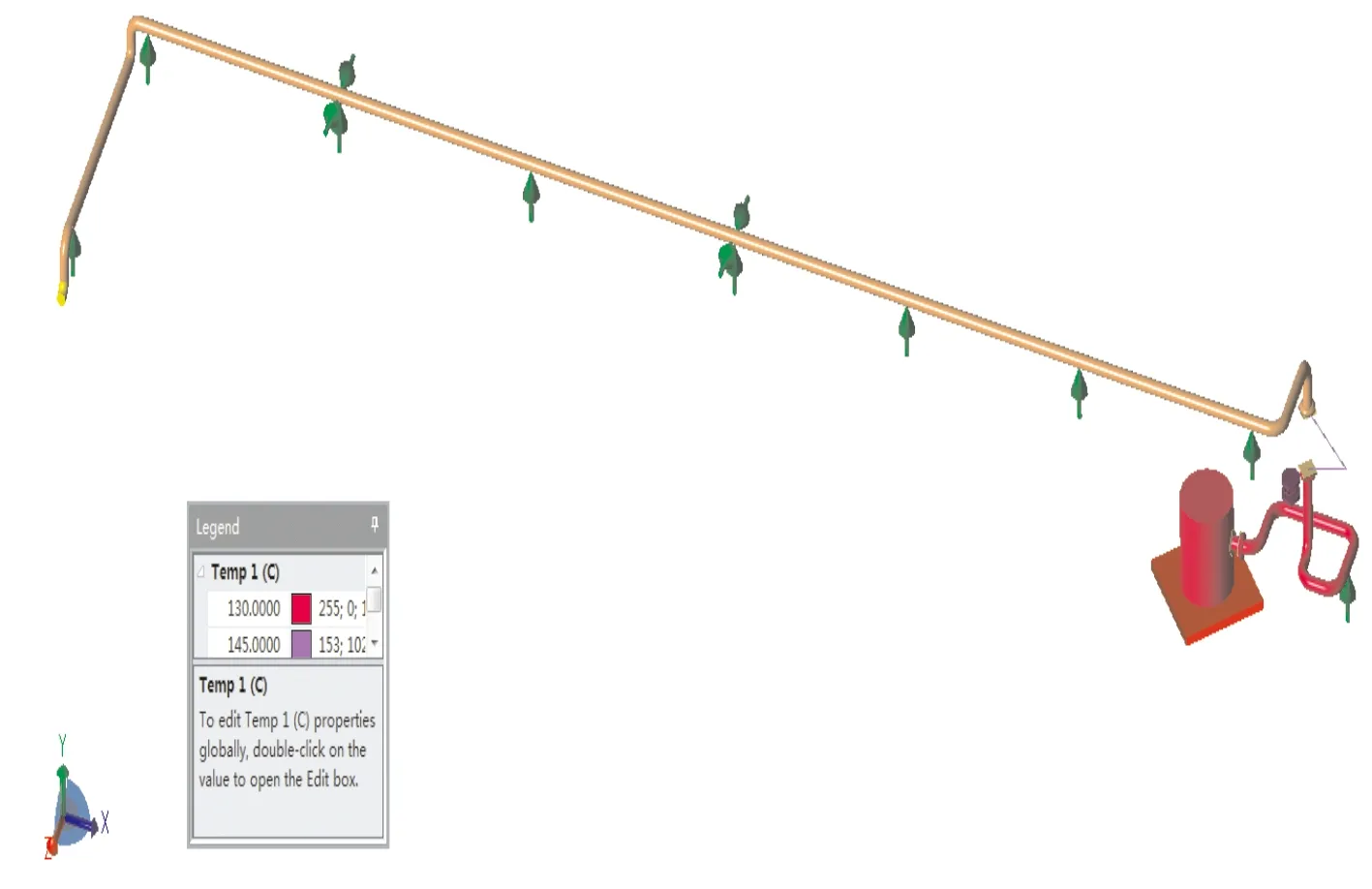

某项目变换气自变换工段2#分离器至脱硫脱碳工段热再生塔变换气再沸器EC-2207,经过EC-2207换热后进入热变换气分离器(V-2205)的变换气管道为研究对象。EC-2207放置在钢结构框架上,以往的应力计算,描述边界条件时,将再沸器EC-2207的固定端直接模拟为固定点,忽略了钢结构框架及框架梁的变形特性,导致应力计算结果偏于保守,为保证管道应力及管口受力的要求,管道增加了π形弯,造成了管道材料的浪费。本文借助该管道改造为契机,将钢结构的特性耦合到应力分析中,取得了较好的经济效果。管道PDMS三维模型图见图1,物性数据见表1。

图1 管道PDMS三维模型注:EC-2207—热再生塔变换气再沸器;V-2205—热变换气分离器

表1 管道物性数据

方案1(见图2)为不考虑钢结构变形特性时的应力计算模型;方案2(见图3)为不考虑钢结构变形特性,同时保证管道应力和管口受力要求时的应力计算模型;方案3(见图4)为考虑钢结构变形特性,同时保证管道应力和管口受力要求时的应力计算模型。

图2 方案1

图3 方案2

图4 方案3

2.3 应力计算及结果分析

首先进入CASERII软件的Structural模块,根据土建专业返回的钢结构图,按照1.3节复杂结构建模方法将土建专业返回的钢结构建好,将建好的管道模型利用CNOD节点将钢结构模型耦合进来,然后运行计算,分析结果见表2。

表2 静力分析结果

由表2计算结果可以看出,管系最大一次应力仅为材料许用应力的25.21%,最大二次应力仅为材料许用应力的58.05%,管系的一次应力和二次应力符合要求。冷态下管道的最大垂直位移量仅为-2.076 7 mm,满足安装要求。

对比方案1和方案3,在管道走向不变、管道支吊架设置一定的条件下,将钢结构框架的变形特性耦合进去,一次应力的最大值由19 335.17 kPa增加至27 868.71 kPa,增大44.13%;该管道系统的二次应力最大值由129 556.9 kPa降低至126 344.40 kPa,降低了2.54%(在安全允许的范围内,可以适当降低管道柔性,节约管道材料),均在材料的许允应力范围内。与管系相连的设备各管口受力与力矩对比见表3、表4和表5。

表3 EC-2207管口C受力表(N170)

表4 EC-2207管口D受力表(N250)

表5 V-2207管口B受力表(N340)

由表3、表4、表5中的计算结果可以看出,EC-2207管口C、管口D及V-2207管口B的管口受力明显降低,最大降幅高达78.5%。对比分析表3~5的受力和力矩变化,可以看出在管道走向和支吊架设置不变的条件下,设备EC-2207和V-2207的管口受力与力矩均有显著变化;由此可知对于支撑在钢结构框架上的设备和管道,应力分析时将钢结构自身的挠度综合考虑进去,可以适当减少管道不必要的补偿措施,节省管道材料和设备管口可能的补强措施(当设备管口承受较大的力和力矩时,为保证设备的安全运行,设备专业往往需要校核设备本体及管口的强度,对管口、设备本体进行适当的补强处理以适应大荷载和力矩的影响)。

2.4 经济效果分析

在保证设备管口受力与力矩不发生显著变化的条件下,方案3的管道布置可以进行适当地调整,降低管道柔性,较方案2的管道布置可以减少部分管道材料:即一个DN450的90°弯头(R=1.5DSCH60)和部分直管段(DN450 022Cr19Ni10 SCH60,5.5m)。

DN450的90°弯头(R=1.5D)内径为686 mm,将弯头近似等效为两段686 mm的直管;根据SH/T 3405—2012《石油化工钢管尺寸系列 》数据,可知DN450、壁厚SCH60的无缝钢管单位长度质量为205.75 kg(即205.75 kg/m),管道按照30.0元/kg计算。

综上所述,按照管道材料重量计价,则在考虑钢结构框架的影响后,该管道系统可以节约的成本约为:

30.0×(2×0.686+5.5)×205.75=4.25万元

对于该管道而言,实际节省的成本大于4.25万元,现场按照该方案施工,并经过了试运行。

3 结语

采用钢结构框架时,尚没有将钢结构自身的特性耦合到管道系统的应力分析中进行系统计算的先例,只是作为刚度无限大的固定点简化处理。此外,对大型的钢结构塔架(高塔周围设置的塔架),随着高度的增加,风载的影响更加明显。由于缺少相关的文献资料,运行中的大型塔架,也多依靠经验进行设计,缺少系统的模拟计算与分析。

我们尝试将钢结构的特性耦合到管道系统中进行综合分析,发现在相同的条件下管道系统的应力得到了明显的改善。这表明在管道系统应力和设备管口荷载允许范围内的前提下,可以适当增加管道系统的刚度,降低其柔性,减少不必要的补偿措施,节约管道及其附属材料,从而降低工程投资成本,取得较好的经济效益。