时效热处理工艺对Al-Zn-Mg合金材料组织与腐蚀性能的影响

李伟 孙琳 赵龙 马君

摘 要: 通过硬度测试、电导率测试、剥落腐蚀试验、电化学试验以及多相微观组织(OM和TEM)观察,研究了峰值时效 (T6)、双级时效(T74)和回归再时效(RRA)共3种时效热处理工艺对 Al-Zn-Mg合金材料组织与耐腐蚀性能的影响,其结果表明:在 T6 状态下,Al-Zn-Mg合金材料的硬度值最高为135.8HV3,但耐腐蚀性能较差,电导率仅为36.1%IACS;经过T74热处理后,Al-Zn-Mg合金材料耐腐蚀性能得到显著提高,电导率提升至39.8%IACS,但硬度仅为108.1HV3;而经回归再时效(RRA)热处理后,Al-Zn-Mg合金材料既能保持T6状态类似的硬度,又能显著提高其抗腐蚀抗腐蚀性能,其主要原因是RRA热处理促进了合金晶内析出相粗化,弥散分布,且晶界析出相粗大且呈不连续分布状。

关键词: 时效热处理;Al-Zn-Mg合金;组织;腐蚀性能

中图分类号: TB 文献标识码: A doi:10.19311/j.cnki.1672-3198.2019.13.089

1 引言

Al-Zn-Mg系铝合金为可热处理强化合金,其优异的力学性能和可加工性被广泛应用于轨道交通和汽车等方面。Al-Zn-Mg铝合金主要是通过时效析出相来强化合金,其强化机制主要为晶内析出GP区和η系列相,阻碍位错的移动来使合金得到强化,因此人们常常为了获得数目较多,分布弥散且均匀的晶内强化相去做不同的时效制度,而对晶界上的析出相没有过多关注,而晶界上的析出相尺寸、分布对铝合金的抗腐蚀性能有着重要的影响。连续分布的晶界析出相会使成为合金的腐蚀通道,使合金容易被腐蚀。粗大且断续分布的晶界析出相,会阻碍这条腐蚀通道,减缓了腐蚀的速率,提高了合金的耐腐蚀性能。

时效制度主要有单级时效和多级时效制度。合金在经过单级时效T6处理后具有优异的力学性能,但其腐蚀性能较差。双级时效能够有效地提高合金的耐腐蚀性能,却是以牺牲合金的强度作为代价。之后学者们发明了多级时效来处理Al-Zn-Mg铝合金,使其既具有类似T6制度的力学性能,同时又使其能保持良好的耐腐蚀性能。本实验通过研究3种不同的时效热处理态的Al-Zn-Mg合金材料的析出相,探究其析出相与Al-Zn-Mg合金性能的关系。

2 实验材料及方法

2.1 实验材料与热处理

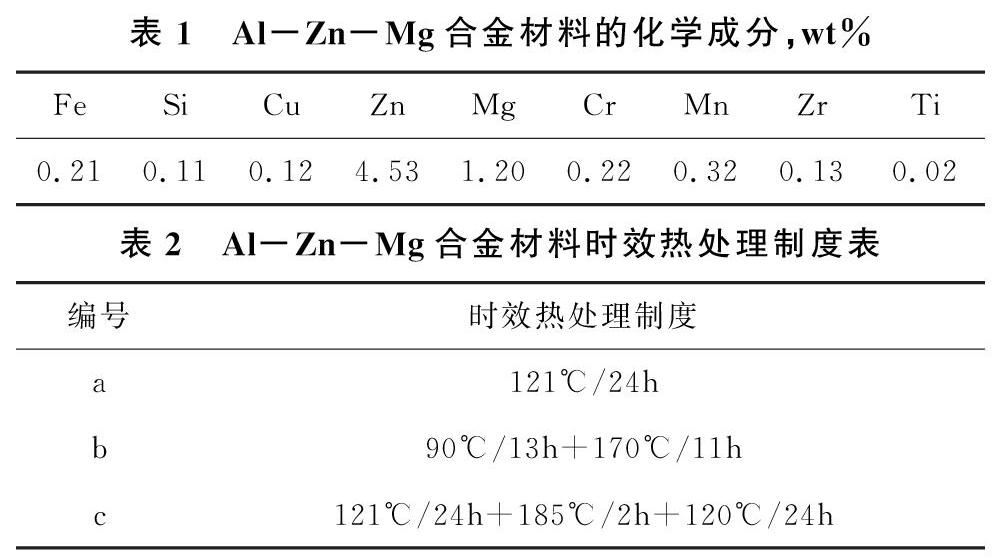

实验材料为10mm厚度的Al-Zn-Mg合金材料,其实测的化学成分如表1所示。将实验材料分成3组,分别进行T6热处理、T74热处理和RRA热处理,其实际热处理流程如表2所示。

2.2 材料性能测试

硬度测试在HVS-5小负荷维式硬度试验机上进行,试验载荷为3kg,持续时间为15 s,实验结果是3 次测量的平均值;电导率测试在D60K数字电导率仪进行;剥落腐蚀检测按照GB/T 22639-2008标准进行,腐蚀溶液为234g NaCl + 50g KNO3+6.3mLHNO3+1000mL H2O,腐蚀时间为48h;电化学性能测试在CHI 660C电化学工作站上进行,试样的电化学测试采取三电极体系,试样本身为工作电极,对电极为Pt片电极,参比电极是饱和甘汞电极(SCE)。电化学测试介质为室温条件下3.5wt% NaCl溶液,扫描电位范围为-1.2~-0.2 V,扫描速率为1 mV/s。

金相组织显微观察在OLYMPUS金相显微镜上观察,金相样品经过不同型号水磨砂纸打磨和机械抛光,采用Keller试剂侵蚀30s左右。透射电镜显微观察在FEI Tecnai G20型场发射透射电子显微镜内进行,加速电压为200kV。TEM样品首先机械减薄至70μm,冲孔得到直径为3mm的圆片,然后双喷电解抛光,双喷电解为20%硝酸+80%甲醇,电压为15V~20V,温度控制在-30℃左右。

3 实验结果

3.1 微观组织分析

3.1.1 金相组织分析

图1所示为3种不同时效热处理状(T6、T74以及RRA)态下Al-Zn-Mg合金材料的三维金相组织照片。从图中可以看出3种时效热处理状态下Al-Zn-Mg合金材料金相组织基本无明显差异,均沿着主变形方向呈现出条带状的晶粒,且晶粒细小、均匀;由此可知,时效热处理不会改变合金中晶粒形态、数量和大小,而只会改变合金中析出相的析出特征。

3.1.2 透射显微分析

图3所示为3种不同时效热处理(T6、T74以及RRA)状态下Al-Zn-Mg合金材料的透射显微照片;由图3可知,Al-Zn-Mg合金材料在T6态下晶内分布主要以弥散分布的GP区和η相为主,晶界上第二相粒子细小,且分布连续。而经T74时效后,Al-Zn-Mg合金晶内第二相粒子明显粗化,主要以η相和η相为主,晶界上第二相粒子也开始长大,晶界呈现不连续分布特征。采用RRA时效后,Al-Zn-Mg合金晶内分布着弥散化的η相和部分粗化的η相,其第二相粒子的数量和分布特征与T6态类似;此时,晶界上的第二相粒子迅速粗化,第二相粒子间的间距不断增大,晶界无沉淀析出帶进一步宽化。

3.2 基本力学性能分析

表3分别列出了未时效态和3种不同时效热处理(T6、T74以及RRA)状态下Al-Zn-Mg合金材料的硬度检测结果。从表可看出,经过时效热处理后的Al-Zn-Mg合金材料硬度值均显著提高,在T6状态下Al-Zn-Mg合金材料合金硬度值最高,达到了135.8HV3;T74状态下,Al-Zn-Mg合金材料合金硬度仅为108.1HV3; RRA状态下,Al-Zn-Mg合金材料合金硬度值为127.5HV3。对比T6 时效状态下的合金硬度,经T74和RRA处理后,Al-Zn-Mg合金材料的硬度均呈现下降趋势,T74态下,Al-Zn-Mg合金材料的硬度损失最大,损失了20.4%。

3.3 耐腐蚀性能分析

3.3.1 电导率分析

表4分别所示为3种不同时效热处理(T6、T74以及RRA)状态下Al-Zn-Mg合金材料的电导率检测结果,由表可知,经T74处理后的Al-Zn-Mg合金材料电导率值最高,其电导率值可达到39.4%IACS。经T6处理后的Al-Zn-Mg合金材料电导率值最低,其电导率值仅为35.2%IACS,而经 RRA 处理后的Al-Zn-Mg合金材料电导率值则介于T6与T74之间,约为38.6%IACS。

3.3.2 剥落腐蚀性能分析

图3所示为3种热处理状态下Al-Zn-Mg合金材料在剥落腐蚀(EXCO)溶液中浸泡48h后的表面腐蚀形貌。T6态Al-Zn-Mg合金材料在EXCO溶液中浸泡 48h后的剥蚀等级为PC,其表面呈严重点蚀,出现疱疤、爆皮,并轻微地深入试样表面; 经T76处理的剥蚀等级为PA,试样表面呈轻微点蚀,并深入试样表面; RRA处理后的剥蚀等级为PB,介于两者之间.

图4选取3种不同时效热处理(T6、T74以及RRA)状态下Al-Zn-Mg合金材料剥落腐蚀最严重区域进行金相观察。从图中可以看出,腐蚀主要沿着主变形方向并平行扩展。在剥落腐蚀过程中产生的腐蚀产物引起楔入力,而楔入力的存在更加快了Al-Zn-Mg合金材料的腐蚀。而图中的腐蚀深度可以在一定程度上反映合金的腐蚀程度。由图可见,随着热处理条件的变化,腐蚀深度的变化如下: 73.68μm→5.02μm→11.73μm(表5)。这些结果与图3中的剥落腐蚀结果相一致,表明经过T74和RRA处理对Al-Zn-Mg合金材料的剥落腐蚀性能有所提升。且经过 T74处理后,Al-Zn-Mg合金材料被腐蚀的程度最弱,表明此热处理工艺很好地改善了Al-Zn-Mg合金材料的抗剥落腐蚀性能。

3.3.3 电化学性能分析

图5和表6所示为3种不同时效热处理条件下Al-Zn-Mg合金材料的电化学性能检测结果,由表可以看出,3组试样的自腐蚀电位都相差不大,其中最小为T6态合金,其次是RRA处理后合金,最后为T74处理后合金,但是T6状态下的Al-Zn-Mg合金材料的腐蚀电流密度最大,其腐蚀速率也最大为0.212mm/a, T74和RRA处理后合金腐蚀电流密度相近且比较小,其腐蚀速率分别为0.0239 mm/a和0.0211mm/a,由此,进一步验证了T74处理后Al-Zn-Mg合金材料的耐剥落腐蚀性能最好,T6态Al-Zn-Mg合金材料耐剥落腐蚀性能较差。

4 分析与讨论

研究认为,Al-Zn-Mg合金材料的腐蚀性能与晶界析出相有着较为密切的关系。一般有如下理论来解释: 氢脆理论、阳极溶解理论。

首先用氢脆理论来解释在不同热处理状态下Al-Zn-Mg合金材料具有的不同腐蚀性能。本实验中,Al-Zn-Mg合金材料的晶界析出相的形貌如图2所示,从图中可以看出,T6态下,Al-Zn-Mg合金材料晶界析出相呈连续分布,且尺寸较小,无法作为不可逆陷阱来束缚氢原子的移动,并为氢分子的形核提供有利条件,进而导致Al-Zn-Mg合金材料较差的抗剝落腐蚀性能。而经过经T74和RRA处理后的Al-Zn-Mg合金材料,其晶界析出相尺寸的大小和连续程度都随着时间的变化而变化,第二级温度越高,时间越长,其合金的晶界析出相越粗大 ,越离 散。 此时,晶界析出相可以作为不可逆陷阱,降低裂纹尖端处的应力集中,减缓了裂纹的扩展,提高了Al-Zn-Mg合金材料的抗腐蚀性能。这与本文中的关于腐蚀实验的结果是一致的。

阳极溶解模型是一种电化学腐蚀模型,研究表明,当Al-Zn-Mg合金材料检测面浸入EXCO溶液中时,由于其晶界析出相的电极电位较基体电极电位负,在这种情况下晶界析出相与基体之间会形成电池。而Al-Zn-Mg合金材料的晶界析出相η相较低的电极电势使其成为阳极而优先溶解。在晶界析出相η溶解的过程中所产生的腐蚀产物,随着时间的推移而积累,进而产生楔入力。这种楔入力是导致落腐蚀发生的最直接原因。T6态下,Al-Zn-Mg合金材料的晶界析出相呈连续分布,此时,晶界析出相容易形成阳极腐蚀通道,加快腐蚀的发生。而经T74和RRA处理后的Al-Zn-Mg合金材料,其晶界析出相粗大且不连续分布,其阳极腐蚀通道受阻,具有较好的抗剥落腐蚀能力,在 EXCO溶液内Al-Zn-Mg合金材料样品表面并未出现起泡和剥落腐蚀的现象。实验结果表明: 经过T74处理的Al-Zn-Mg合金材料抗剥落腐蚀性能最好,而经RRA处理的Al-Zn-Mg合金材料综合性能最好。

5 结论

(1)对比3种热处理时效状态下Al-Zn-Mg合金材料的性能发现,3种不同的时效热处理均能使Al-Zn-Mg合金材料硬度提高。同时,T74和RRA时效处理提高Al-Zn-Mg合金材料的抗剥落腐蚀性能,这与粗大不连续的晶界析出相以及无沉淀析出带的宽度有关。

(2)Al-Zn-Mg合金材料的最佳时效热处理工艺为121℃×24h+185℃×2h+121℃×24h,此时Al-Zn-Mg合金材料具有良好的综合性能。

参考文献

[1] STALEY J T,LIU J,HUNT Jr W H.Aluminum alloys for aerostructures[J].Advanced Materials and Processes,1997,(4).

[2]DAVID A L,RAY H M.Strong aluminum alloy shaves airframe weight[J].Advanced Materials and Processes,1991,(4).

[3]LUDTKA G M,LAUGHLIN D E.The influence of microstructure and strength on the fracture mode and toughness of 7xxx series aluminum alloys[J].Metallurgical Transactions A,1982,(3).

[4]H.Lffler,I.Kovács,Lendvai J.Decomposition processes in Al-Zn-Mg alloys[J].Journal of Materials Science,1983,(8).

[5]Embury J D ,Nicholson R B.The nucleation of precipitates: The system Al-Zn-Mg[J].Acta Metallurgica,1965,(4).

[6]汪明朴,王志伟,王正安等.地铁列车用7005铝合金力学性能及微观结构分析[J].中国有色金属学报,2001,(6).

[7]郑子樵,李红英,莫志民等.一种7055型铝合金的RRA处理[J].中国有色金属学报,2001,(5).

[8]Ru J G,Yi L N,Zhang L S.Effect of DSA treatment on properties of ultra-high-strength aluminum alloys[J].Chinese Journal of Rare Metal,1993,(23).

[9]Poulose P K, Morral J E,Mcevily A J.Stress corrosion crack velocity and grain boundary precipitates in Al-Zn-Mg Alloy[J].Metallurgical Transactions A,1974,(5).

[10]Talianker M,Cina B.Retrogression and reaging and the role of dislocation in the stress corrosion of 7000-type aluminium alloy[J].Metallurgical Transactions A,1989,(10).

[11]Pressouyre G M,Bernstrein I M.A quantitative analysis of hydrogen trapping[J].Metallurgical Transactions A,1978,(9A).

[12]Christodoulou L,Flower H M.Hydrogen embrittlement and trapping[J].Acta Metallurgical,1980,(28).

[13]Scammans G M,Alani R,Swann P R.Pre-exposure embrittlement and stress corrosion failure in Al-Zn-Mg Alloys[J].Corrosion Science,1976,(16).

[14]王祝堂,田榮璋.铝合金及其加工手册[M].长沙:中南大学出版社,1989.

[15]Wu Y L,Froes F H,Alvarez A,et al.Microstructure and properties of a new super-high-strength Al-Zn-Mg-Cu alloy C912[J].Materials Design,1997,(18).

[16]高利芳,刘志义,夏鹏,等.RRA热处理对Al-Zn-Mg-Cu合金力学性能和抗剥落腐蚀性能的影响[J].矿冶工程,2012,(4).

[17]候泽北,夏山林,高建宇,等.不同热处理工艺对7003铝合金组织与性能的影响[J].热加工工艺,2016,(16).

[18]方磊,赵新奇,陈江华,等.Al-Zn-Mg基合金多级时效不同热处理阶段的析出行为研究[J].电子显微学报,2012,(3).