关于汽车侧围A柱下角起皱的研究

宋少清,吕军旺,赵彦博,李晓超

长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心(河北保定 071000)

1 引言

起皱是拉伸件凸缘产生波浪形皱裥的现象,金属板料冲压成形是压力加工的重要组成部分,薄板件在压力作用下由模具引导成形的过程是一个十分复杂的物理过程。由于模具几何结构尺寸、接触摩擦和压边力等因素的影响,在制件的成形过程中常发生起皱现象,因此解决各种起皱的办法也不能单一而论,而要从保证合格件的全面观点出发,考虑所产生的各种不良现象,尤其是与拐角成形有关的起皱问题,究其原因进行归纳总结和分析,制定合理的解决方案。

2 起皱简介

板料在拉伸成形过程中,会受到复杂的应力作用,由于板厚方向尺寸与其它两个方向相比很小,因此厚度方向的应变状态最不稳定。当板内净压应力达到一定程度时,板厚方向就有可能因不能维持稳定的塑性变形而产生起皱。

任何一个起皱现象都伴随有与皱纹长度方向垂直的压应力存在。由于薄板冲压过程中引起压应力的应力状态有多种,所以起皱类型也有多种,最终导致皱纹特征、产生部位、影响因素,以及消除皱纹所采取的措施不尽相同。

如果按照起皱时的应力状态分类,可将薄板拉伸起皱分为压应力起皱、不均匀拉应力起皱、剪切力起皱和板内弯曲应力起皱等4种类型,如图1所示。

图1 应力分类起皱形式a——压应力起皱 b——剪切力起皱c——拉应力起皱 d——板内弯曲起皱

3 实际案例

3.1 侧围外板A柱下角起皱问题描述

图2所示为某车型的侧围外板拉伸模在现场调试过程中在A柱拐角部位起皱等缺陷,这些缺陷会影响制件的焊接,导致焊点不牢,出现开焊的风险,直接影响车身焊接质量。

图2 A柱下拐角起皱位置

侧围外板A柱下拐角部位的起皱问题一直是行业内的冲压工艺难点,随着拉伸深度的增加,制件成形聚料急剧,冲压模具强度减弱,起皱现象会越来越明显,导致与A柱内板本体和侧围外板焊接不牢固,进而影响车身的质量。

3.2 侧围外板A柱下角起皱原因分析

侧围外板A柱下拐角部位是一个拉伸成形时的直角弯位置结构,该部位为凸起成形,成形时此处的材料流动复杂,单纯采用实验研究和理论解析方法,难以有效解决现场起皱等问题,以下从制件的制件造型成形特点、现场的冲压工艺设计以及CAE仿真分析等方面分析该区域产生起皱的原因。

(1)A柱拐角部位形状的制件造型。

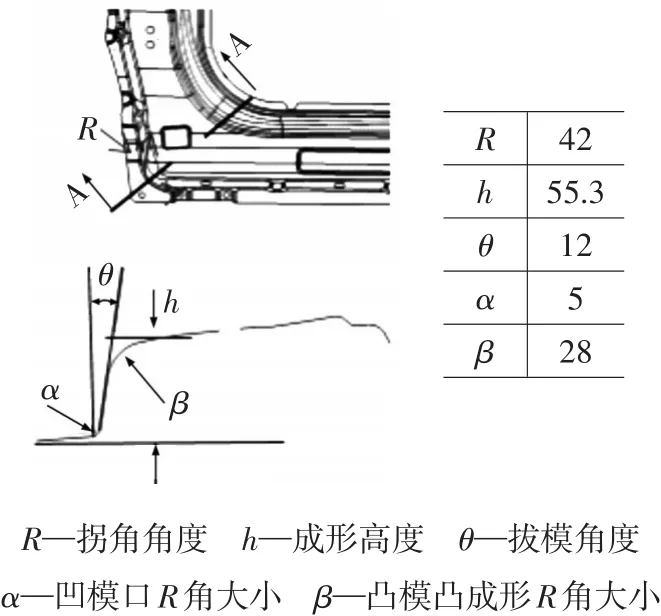

制件拐角部位的造型尺寸如图3所示。

图3 制件造型数据示意图

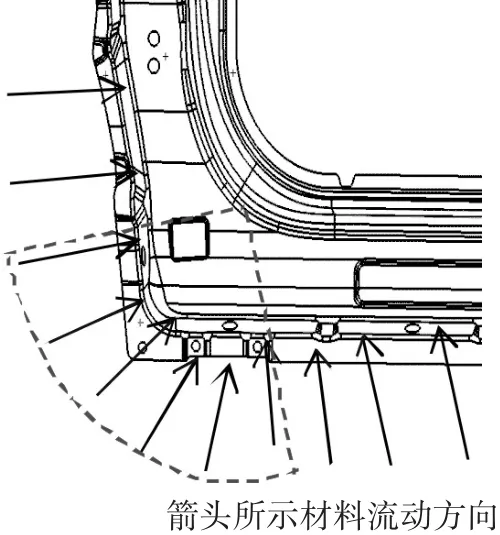

制件成形为R角扇形分布以及拔模角θ均较小,成形时急剧变化,同时,凹模口α仅为5mm的圆角,α越小成形时进料越慢,这样会形成聚料的状态,结合以上因素,导致对应拐角位置形成积料现象如图4所示。

图4 材料流入方向示意图

(2)工艺设计方案。

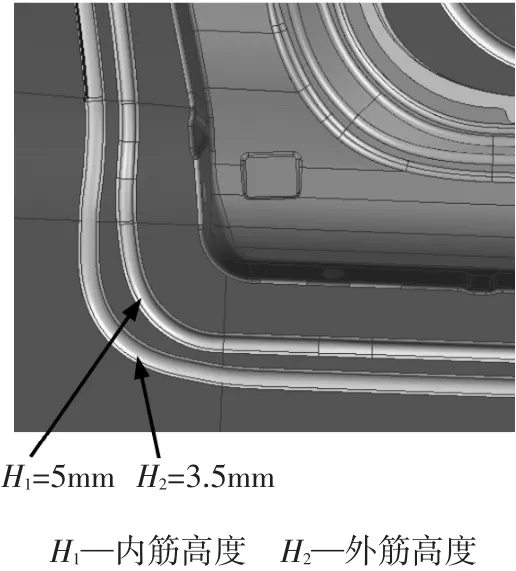

拉伸成形时,采用双道筋阻料,内外两条筋高度分别为5mm和3.5mm,阻料力较大,主要目的是防止材料进料过多,形成积料的现象,如图5所示。

图5 拉伸筋造型及高度示意图

(3)CAE仿真分析。

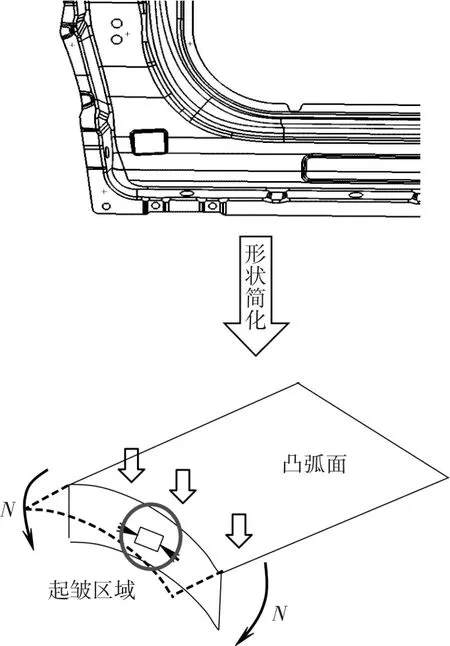

拐角处形状简化为凸弧翻边,为收缩类翻边,制件成形过程中材料流入为汇聚型趋势,如果无法消除或者减小X向压应力,就会引起面的变形,如图6所示。

图6 收缩类翻边聚料示意图

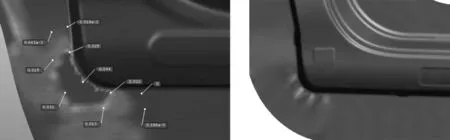

结合侧围外板主要出现的拐角起皱问题,显示了制件拉伸成形的CAE分析结果,采用起皱准则的方式对A柱拐角部位起皱现象进行评估,进行CAE失效分析实际CAE分析中制件起皱存在风险,Wrinkles值为4.4%,已超标,分析结果显示有3处出现起皱现象。图7所示CAE分析状态与实际模具调试样件产生的起皱现象的问题一致,证明了该起皱缺陷的模拟参数与实际冲压条件相符,验证了分析结果的准确性。

图7 CAE分析效果

3.3 侧围外板A柱拐角起皱解决对策

由于受制件制件造型限制,制件造型拔模角θ以及拐角角度R无法更改,只能通过更改工艺补充、拉伸筋以及现场根据制件状态进行精细研合型面来消除褶皱问题,常用的解决措施为:

(1)调整料片尺寸,改变起皱问题进料梁。

(2)调整压边力,减小进料量。

(3)提升起皱位置研合精度,对起皱位置强压,减缓起皱。

(4)更改拉伸筋系数或形状,更改材料流入方向受力。

针对侧围外板A柱拐角部位起皱开展了研究和探讨,最终确定选择以下两种解决措施。

3.3.1 增加起皱位置强压量

目前大多数模具公司以压边圈管理面做0.1mm强压。强压的主要目的是改善压料面研合,实际研合时,压料面通常外松内紧,管理面间隙小,非管理面间隙大,有利于板料进料,同时还可以改善压料面起皱。现场压料面研合情况,从图8b可看出管理面间隙小、压强大,进料阻力大;非管理面间隙大、压强小,进料阻力小。

图8 研合前后研合率对比图a——研合前 b——研合后

图8所示为研合钳工型面研合率对比图,增加强压后,起皱位置着色实,且制件起皱减缓。

3.3.2 更改拉伸筋形状

在汽车覆盖件的拉伸成形中,拉伸筋的设计占有非常重要的地位,因为覆盖件的拉伸成形需要一定大小且沿周边适当分布的拉力,这种拉力来自冲压设备的作用力、毛坯的变形抗力和压料面的作用力。而压料面的作用力只靠在压边力作用下模具和材料之间的摩擦力往往是不够的,需要在压料面上设置能产生很大阻力的拉伸筋以满足毛坯塑性变形和塑性流动的要求,达到防止起皱和破裂的目的。

如图9所示,将原始的外侧”随型筋”更改为“八字筋”,提升横向拉应力,达到减缓起皱的目的。

图9 更改拉伸筋示意图a——更改前 b——更改后

3.4 现场调试

根据制定的起皱解决方案,重新修改了拉伸模的拉伸筋形状,同时研合完成后的压边圈增加了强压,模具修改完成后对其进行验证发现,侧围外板A柱拐角部位的起皱现象减缓,起皱范围也相应的减小了,焊接边的平面度满足焊装和总装的要求。图10所示为工艺优化后的制件实物。

4 结束语

经过模具回厂前与回厂后对侧围A柱拐角起皱问题跟踪确认,模具前期分析结果存在失效。外板精细化面品问题需要从前期分析、问题横展、造型设计等方面提升。

图10 制件实物图

针对起皱问题从以下思路进行解决:

(1)结合制件问题,对模具OP10/OP20/OP30/OP40各工序进行检查,明确问题发生点。

(2)对问题发生点排查前期SE分析结果,是否存在问题及对策。

(3)明确问题点的模具研合状态,是否达到研合率95%以上。

(4)如为拉伸模问题,需要确认实际拉伸料片的流入量与SE分析数据是否吻合,不吻合需要对拉伸走料进行调整,达到理论分析状态。

(5)因制件造型限制无法实现的,而导致制件的缺陷,需要在SE阶段从工艺能实现的角度进行优化改善,避免后期问题发生。