斜沟煤矿选煤厂控制介耗的措施

刘小会

(山西西山晋兴能源有限责任公司 斜沟煤矿选煤厂,山西 兴县 033602)

斜沟煤矿选煤厂隶属于西山晋兴能源有限责任公司,位于山西省吕梁地区兴县县城以北50 km的魏家滩镇,是一座处理能力15 Mt/a的现代化矿井型炼焦煤选煤厂,分两期建设安装,现一二期系统均已投入生产运行。主要分选工艺流程为:150~50 mm块煤重介质浅槽排矸,50~1.2 mm末煤有压两产品重介质旋流器粗精选,1.2~0.2 mm粗煤泥(分级旋流器底流)进入TCS分选机分选,0.2~0.045 mm细煤泥(浓缩旋流器底流)沉降离心机脱水回收,小于0.045 mm极细煤泥快开压滤机脱水回收。

斜沟煤矿选煤厂共有末煤粗精选重介质旋流器介质系统及块煤浅槽介质系统共14套。介质循环和净化主要流程为:溢流脱介筛下的合格介质,分流后部分进入稀介质桶,绝大部分与底流脱介筛下的合格介质一起返回到合格介质桶,继续循环使用;稀介质桶的稀介质经泵打到磁选机磁选回收,磁选精矿进入合格介质桶中循环使用。合格介质泵上料管上设有密度计,介质桶设有液位计,通过PLC形成PID回路,自动调节补水阀和分流机构,实现分选密度的自动调节,确保分选密度稳定并便于调节[1]。

1 介质系统存在的问题

1.1 固定筛预脱介系统串介严重

斜沟选煤厂末煤采用有压两产品重介质旋流器粗精选工艺,50 mm以下原煤经过脱泥筛脱泥后进入混料桶,经混料泵打入重介质旋流器进行分选。分选后,高密度物经底流口排出,低密度物经溢流管排出,其中溢流循环悬浮液占总悬浮液的70%~80%,这部分悬浮液在进入脱介筛前首先要经过固定筛板进行预先脱介,固定筛板脱介占总介质量的70%[2]。通过现场调研,粗选旋流器溢流流速过快,物料流经固定筛面时脱介时间短,有效脱介面积小,预脱介效果不理想,致使粗选精煤带有大量介质进入精选混料桶,从而导致粗选合格介质桶的桶位降低(必须通过添加介质来保持桶位的稳定)。精选合格介质桶的桶位和密度持续升高,直接导致精选密度失调和精煤灰分超标,制约了选煤厂的正常生产。

1.2 合格悬浮液分流量过大

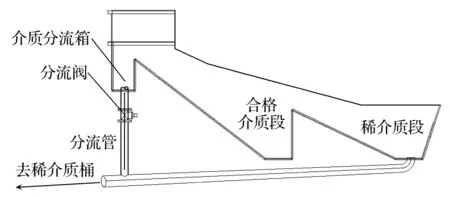

介质分流系统是重介质选煤生产过程中不可缺少的工艺,其主要作用是增加合格悬浮液的密度或降低合格悬浮液中的煤泥量,将一部分浓悬浮液通过分流装置分流到稀悬浮液系统,经磁选机回收后排除稀悬浮液中的煤泥和水分,使合格悬浮液中的煤泥量控制在一定范围内,以保证合格悬浮液的密度和粘度,确保重介质分选系统的分选效果。因此能否按照生产需要及时分流煤泥,对重介质选煤系统能否正常工作起着举足轻重的作用[3]。斜沟选煤厂使用的分流管直径220 mm,并与脱介筛筛下漏斗一体,位于合格介质段前,其结构如图1所示。

图1 介质分流机构示意

在生产过程中,经常出现稀介质桶桶位过高,磁选机回收效果差、跑介严重,粗选合格介质密度无法提高的现象。经分析发现,由于分流管直径大,阀门开度不能控制,打分流时间长短难以把控,使得大量的合格介质进入稀介质桶,磁选机超负荷运行,入料浓度过大而导致磁选机回收效果差[4],直接影响了悬浮液密度的稳定,引起产品质量的波动,严重制约了选煤厂的正常生产。

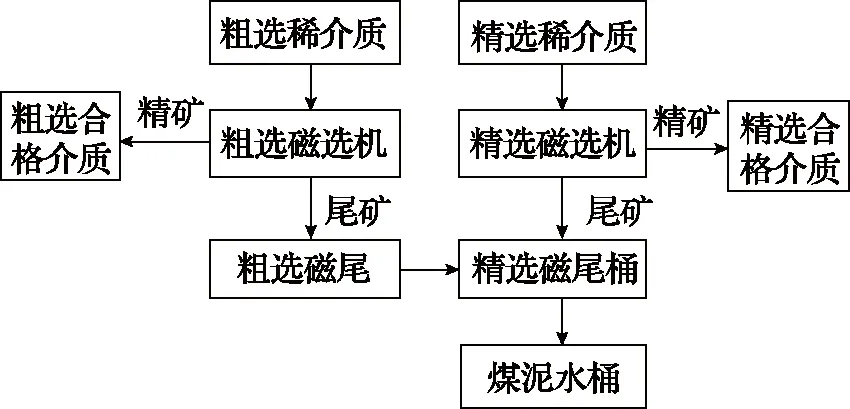

1.3 粗选系统磁选机尾矿带介

在生产中,末煤粗选系统要求分选密度在1.7 kg/m3左右,末煤精选系统分选密度在1.45 kg/m3左右。为保证粗选系统有较高的分选密度,集控室打分流较多,分流到稀介质桶的介质浓度高,分流时间过长,造成粗选磁选机入料浓度大,磁选机回收效果差,介质进入磁选尾矿,出现跑介现象[5]。经统计,日常添加总介质量的75%在粗选系统。斜沟煤矿选煤厂粗精选系统悬浮液净化回收系统流程如图2所示。

图2 斜沟选煤厂粗精选系统悬浮液净化回收工艺示意

2 对介质系统进行的改造

2.1 调整固定筛预脱介系统出料端筛板倾角

将精煤和粗精煤固定脱介筛出料端筛板倾角由0°提高到8°,使得混料中的合格介质流速减慢,增加了悬浮液在固定筛预脱介系统的停留时间,在不影响下料的前提下提高了预脱介效率,从而使得粗选溢流中的介质不再进入精选混料桶,稳定了粗选合格介质桶的桶位以及精选密度和精煤灰分。

2.2 改造合格悬浮液分流阀

为了解决打分流时合格介质进入稀介质回收系统的量过大,导致磁选机入料浓度过大,磁选机尾矿跑介严重的问题,把原来不能调整开度的分流阀更换成能通过集控来控制阀门开度的分流阀,从而可根据磁选机的回收效果调整单位时间的分流量,使回到稀介质桶中的合格介质悬浮液量得到有效合理的控制,磁选机入料浓度也得到了合理控制,保证了磁选机的回收效果,减少了尾矿带介量,从而降低了介质损耗[6]。

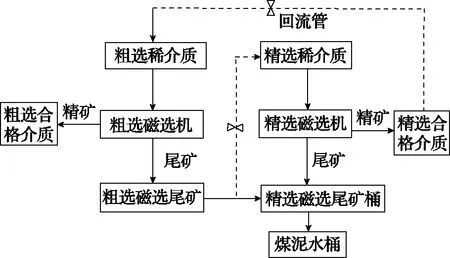

2.3 加装返回粗选稀介质系统的回流管路

在磁选尾矿管路上引一根管路(其加装阀门)入精选稀介质桶,通过阀门的开度将部分粗选磁尾矿引入精选稀介质桶进行磁选机二次介质回收。这样既可使精选稀介质系统桶位稳定,保证了精选磁选机的回收效果[7],又使粗选系统未得到回收而进入尾矿损失的介质实现二次回收,回收后的合格介质通过精选引回流管回流至粗选稀介质桶,从而保证了粗选合格介质的桶位、密度的稳定,降低了介质的损耗。改造后的粗、精选系统悬浮液净化回收系统如图3所示(虚线为后改造加装管路)。

图3 改造后的斜沟选煤厂粗精洗系统悬浮液净化回收工艺示意

3 改造效果

斜沟选煤厂通过改变脱介筛倾角,彻底解决了粗选介质串到精选的问题,杜绝了因串介导致的粗精选合格介质桶液位不稳定现象[8];通过改造分流阀,使得分流量更加容易控制,提高了磁选机回收效果,既保证了正常生产,稳定了产品质量,又降低了介质损耗;通过改造粗选磁选机尾矿到精选稀介桶二次回收及加装精选合格介质回粗选稀介质系统回流管路,有效降低了粗选系统磁选机跑介情况,降低了洗选成本,提高了生产效率,同时减少了现场岗位司机的劳动强度。

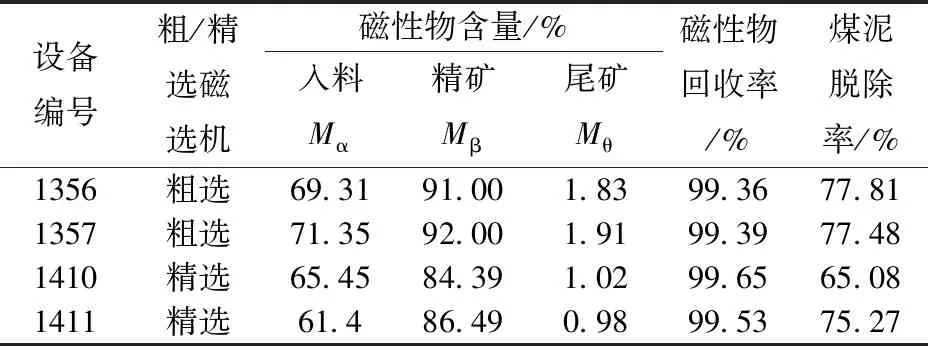

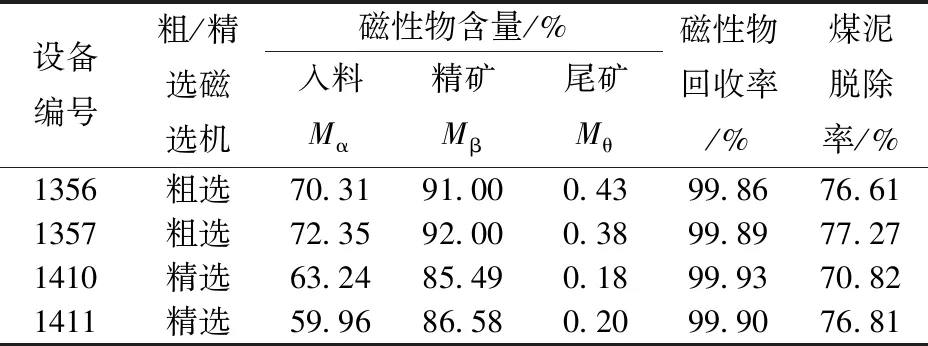

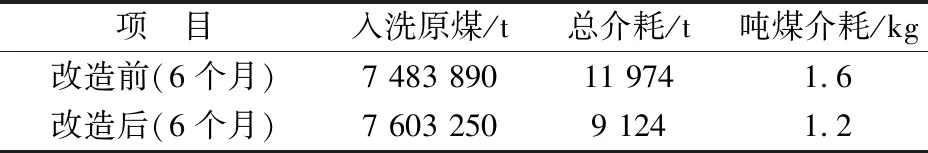

改造前后磁选机工艺效果对比见表1、表2。对改造前后介质消耗统计结果见表3。

表1 改造前磁选机工艺效果评价

表2 改造后磁选机工艺效果评价

表3 改造前、后吨煤介耗对比

由表1和表2对比可看出,通过改造,提高了粗精选磁选机的磁选效率,有效降低了介质消耗。由表3可以看出,改造后吨原煤介耗由原来的1.6 kg降低到1.2 kg,改造成果显著。

4 效益分析

斜沟煤矿选煤厂年入选原煤1 500万t,介耗由改造前的1.6 kg/t降为1.2 kg/t,按照每吨介质1 100元计,共节约资金:15 000 000×1 100×0.4/1 000=660(万元),经济效益可观。

5 结 论

斜沟选煤厂以契约化管理为契机,针对介质循环回收系统存在的问题进行了改造,有效降低了吨原煤介质消耗,降低了洗选成本,提高了经济效益。对采用两产品重介质旋流器粗精选工艺的选煤厂设计和其他类似选煤厂介质循环系统的改造提供了很好的参考,也为选煤厂降低成本提供了一种思路。