汽车关键零部件创新开发流程体系研究

吕尚峰1 付涛2

(赛科利(烟台)汽车模具技术应用有限公司,山东 烟台 264000)

一、汽车设计方法分析

(一)系统工程分析法

系统工程分析法是现代设计方法的典型构成,亦是汽车设计中的重要设计方式之一。系统工程分析主要是指设计人员通过特定的分析过程与分析方法,综合评估某系统,以明确系统的各个组成部分以及彼此间的关系、确定不同部分间如何进行信息传递等,从而设计出系统内各个部分间的协调方法,保障该系统的稳定有序运行。与其他设计方法相比,系统工程分析法中应用最普遍的技术是现代数学计算方法与计算机技术。目前,系统工程分析法广泛应用于我国汽车

产品设计中的信息处理阶段,包含设计数据的搜集、分析与处理,系统工程分析法基于数据信息提出可选择的设计方案,并予以准确评估。

(二)模糊设计法

模糊设计法,顾名思义,即是指设计人员通过设定模糊而不清晰的边界来限定设计操作的过程。具体来说,模糊设计主要是指设计人员通过分析总结过往实践,从而提取出有效的数据信息,完成设计指标、构件系数以及评估标准等。根据以往经验可知,模糊设计法在当代汽车产业中已获得了有效的应用,尤其是模糊优化分析与模糊决策法。其中,模糊优化分析能够针对汽车设计中的不确定性因素进行持续调整与处理,尤其应用在汽车离合器与变速箱等构件的设计中,可在较大程度上确保汽车设计的质量。

(三)计算机辅助技术

计算机辅助技术是以现代计算机技术为基础,以计算机为工具,为工作者解决特定任务或指标提供辅助作用的一套方法。计算机辅助技术包含辅助设计、辅助制造、辅助绘图以及辅助质量控制等。计算机辅助技术强调了人的主体作用,计算机与人是两个相互作用、彼此交互的有机系统,只有二者达到均衡协调,方能确保辅助质量。目前,计算机辅助技术已广泛应用于我国制造业之中,尤其是汽车制造。计算机辅助设计能够构建出针对性的汽车产品虚拟模型,并根据设计图面、性能标准以及设计目的等,对汽车三维模型进行不同方面的试验、评估,以把握汽车产品设计方案的合理性,并针对设计问题进行持续性优化。

(四)虚拟设计技术

虚拟设计技术作为一种综合性较强的设计方法,其主要是基于计算机辅助技术、虚拟现实技术以及其他现代化技术而形成的。虚拟设计技术主要应用于汽车产品的正式投入生产之前,通过一系列的产品设计和制造分析,准确评估该种设计方案在现实生产中的可行性与可操作性。虚拟现实技术通过应用计算机上的设计软件,将汽车产品的外部形状与内部构造系统性的显现出来,大幅度提高了汽车设计的可视化程度。随后,设计人员可充分结合汽车市场行情、汽车设计发展趋势以及用户需求等,对汽车产品的细节构件进行具体化设计,包含汽车设计模型的外形、色彩搭配、发动机等。虚拟设计技术能够在较大程度上缩短信息数据分析与计算所需耗费的时间,设计人员仅需将需要核算的信息数据输入计算机相关软件,即可根据此前设计的参数或计算公式,经过计算机计算后直接将结果导出,从而显著缩短汽车设计周期与人力资本的耗费。

二、汽车零部件轻量化设计分析

(一)材料

1.脆裂敏感性。可用材料的屈服强度与抗拉强度比值来评价。结构件受冲击,且有耐磨需求时,需要特别注意此比值。一般有耐磨需求时,通过对材料进行表面处理,如渗碳、碳氮共渗、感应淬火等,增加表面材料硬度,提高其耐磨性能。但此时往往会忽略对耐冲击的要求,所以要注意原始材料的选用,及热处理后屈服强度的变化,避免结构对脆裂过于敏感。

2.碳当量计算。材料碳当量对于预测钢的焊接性能有重要意义。碳当量计算公式已有多个版本,可以根据材料的分类和结构的用途,选择适合的碳当量计算公式。对于汽车零部件,本文推荐采用美国金属学会提出的用于评定淬火碳钢和低合金钢的焊接性碳当量公式:

w=w(C)+1/6[w(Mn)]+1/5[w(Cr)

+w(Mo)+w(V)]+1/15[w(Ni)+w(Cu)]

评价如下:

当w<0.4%~0.6%时,钢的焊接性良好,应考虑预热

当w=0.4%~0.6%时,钢的焊接性相对较差

当w>0.4%~0.6%时,钢的焊接性很不好,必须预热到较高温度

3.性价比。结构件受材料成本影响很大,但采用高强度的材料时又可以适当减小结构体积。所以结构设计时,应综合考虑材料成本与结构件体积,从而得到最佳方案。

(二)承载

1.构件集成化。尽可能减少零件数量,一方面减少连接工作和材料体积,另一方面还提供了更大的设计自由度,更容易实现极限轻量化。如采用焊接式推力杆支架的桥壳比采用螺栓联接式的桥壳轻,而铸造桥壳由于支架与桥壳可一体化设计,比采用焊接支架的桥壳更轻。

2.承载结构。设计时应尽可能避免偏转,避免造成如翻转力矩等载荷的产生,即尽可能简化主承载结构的受力情况。力及力矩的导入,应直接由主承载结构承受。

3.曲率的应用。合理的曲率可以提供更强的自然支承。向上隆起的弯板比直板的抗压能力更强。薄板无法直立,而弯曲的薄板不仅可以直立还可以承受一定的载荷。

(三)截面

1.面积惯性矩。以最小的体积实现最大的承载,重要的一步是看哪些材料可以去除。除了优化外部结构,还要看内部截面。空心型材的面积惯性矩通常高于实心型材的面积惯性矩。闭口截面比开口截面承载能力要强。

2.合理的减重槽。减重槽应开在载荷较小的区域,提高结构在主承载方向上的刚度。采用均匀分布的小减重槽,支承刚性比实心的支撑结构也能高出许多。应用最为经典的结构是制动盘,内外两侧的壁厚中间是呈蜂窝状的加强筋,这种结构比实心制动盘强度好,而且良好的加强筋结构还可以加快散热,提升制动器性能。

三、汽车零部件创新研发流程体系

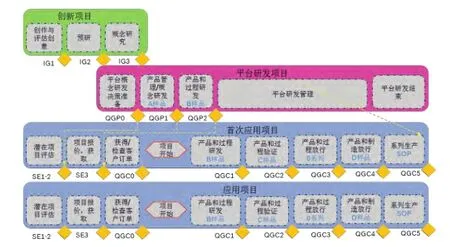

为了便于对产品工程进行管理,将产品的研发分成创新项目、平台研发项目、首次应用项目及应用项目4类(图1)。作为一个新项目,需先进行创作与评估创意的阶段,在该阶段通过IG1(创新项目评审)之后,开始进行预研。通过IG2之后即可进行概念研究。在概念研究的同时,通过评审可以进入到平台研发的项目中。平台研发对产品的参数、功能及应用进行界定。在A样品测试完成后,即参与到首次应用项目的报价过程。将创新点及优势对客户进行介绍,一旦有客户接受该产品,即可持续进行B样品、C样品和D样品的开发及测试,对产品设计、供应商、生产线与质量控制等多方面进行验证。在首次应用项目的完成过程中,制订相应的平台规范。该新产品后续即可按照规范进行新的开发。

图1

四、结语

随着经济全球化的不断深入,中国的汽车零部件制造企业面临着巨大的竞争优势,但也有很大的压力,只有通过明确的团队协作,通过有效的研发创新,才能更好地解决当前汽车零部件企业所面临的瓶颈问题。