连续激光辐照下的TiO2薄膜热传导性质

李代林,杨 丹,崔纪琨,王 宁,朱化凤

(中国石油大学(华东) 理学院,山东 青岛 266580)

1 引 言

环境污染及能源枯竭是当今人类面临的两大难题,大规模开发利用可再生能源是解决环境污染与能源问题的重要途经。染料敏化太阳能电池由于其成本、制造工艺等方面的优势成为目前的研究热点,而这种太阳能电池的效率及寿命受到薄膜材料等电池器件的影响较大。传统的光阳极TiO2薄膜材料的禁带宽度较大,导致电子与空穴的复合率、电子注入率较低,可利用太阳能光谱范围较窄以及对染料敏化剂吸附量较低等问题,极大限制了染料敏化太阳能电池的光电转化效率。为此各种TiO2薄膜改性技术层出不穷,主要有贵金属沉积、离子掺杂修饰、有机染料敏化等[1-4],但传统的化学改性方法具有污染较大,反应时间长,生产成本高等不足。

激光表面改性技术基于激光与物质相互作用理论,利用能量的转移和传递产生各种物理、化学和生物等方面的效应[5]。另外,其可精确控制对TiO2材料的改性位置、面积、程度,并在对于复杂工件的处理上具有独特的优势,能够克服制造工艺上的难题。

国内外众多学者对于激光表面改性技术展开了大量研究[6-7]。将激光表面改性技术应用于TiO2薄膜材料改性的关键在于研究激光辐照于TiO2薄膜材料上的热效应。尽管有限元热分析方法已经广泛应用于模拟激光与物质的相互作用[8-12]。但针对TiO2薄膜材料的研究不足,且对于激光辐照TiO2薄膜材料的实验研究鲜有报道。本文利用有限元分析方法与实验研究相结合,研究了激光辐照TiO2薄膜的瞬态热量传导规律并定量分析了激光功率、光斑半径和辐照时间对于材料上表面温度分布的影响。通过实验与仿真相结合得出连续激光辐照TiO2薄膜的最佳功率和辐照时间。

2 基本原理与实验方法

2.1 基本原理

本文采用有限元分析方法对连续激光垂直辐照于TiO2薄膜粗糙表面的三维固体传热效应进行了研究。通过求解热传导方程得出激光作用前后试样随时间的温度分布规律,分别讨论了激光功率、辐照时间、光斑半径对TiO2薄膜热传导的影响。

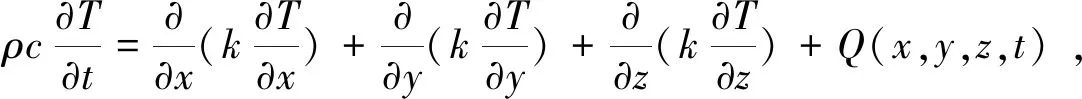

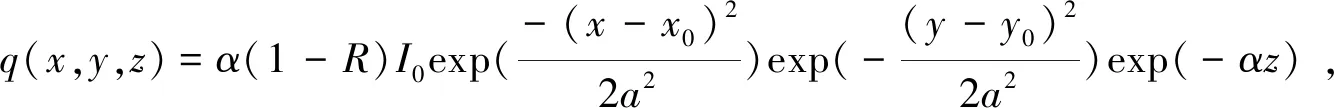

当激光辐照TiO2时,TiO2表面吸收激光能量并转化为热量,当材料是各向同性的均匀介质时,考虑入射激光具有高斯分布的特性,在直角坐标系中,热传导方程[11,13-14]和高斯激光脉冲理论模型[15]为:

(1)

(2)

(3)

Q(x,y,z,t)=q(x,y,z)*f(t) .

(4)

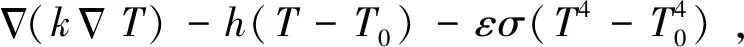

综上,考虑上表面与外界的对流和热辐射可得激光辐照在材料表面的热传导方程为:

(5)

通过求解以上方程T(x,y,z),就可以得到激光辐照于材料表面的温度场分布。上式中,α为材料对激光的吸收系数,R为材料的表面反射率,I0为激光的中心功率密度,a为光斑半径,q(x,y,z)为激光光强的空间分布函数。f(t)为激光的时间分布函数,τ为激光持续时间。

初始条件为:

T|t=0=T0=293.15K,

(6)

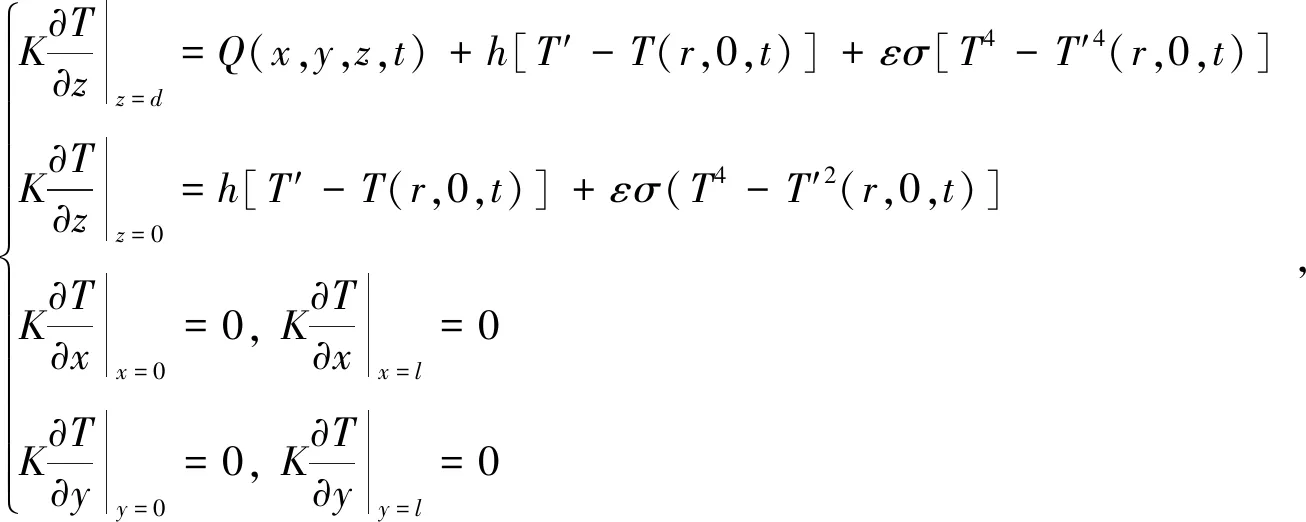

几何模型各边界的控制方程为:

(7)

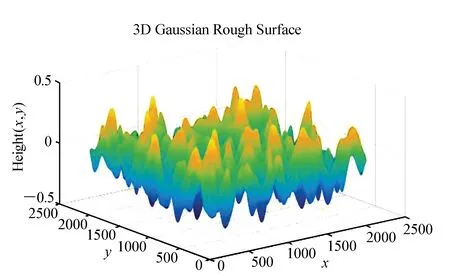

图1 MATLAB构建的随机粗糙面型 Fig.1 Random rough face constructed by MATLAB

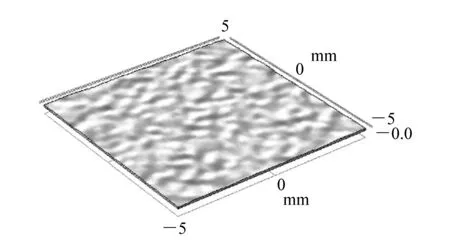

上式中,h为材料的对流换热系数,ε为材料的表面辐射率,σ为斯特潘常量。根据试样表面实际粗糙度(19.326 6),采用MATLAB软件构建了一个三维随机粗糙表面,经参数化后将其作为该模型的上表面(18.635 9)。图1、图2分别给出了MATLAB构建的粗糙上表面面型及参数化后的几何模型。在仿真中激光参数和材料特性参量的设置与实验中测量的数据保持一致,表1中给出了计算过程中所用的相关特性参数。

图2 几何模型Fig.2 Geometric model

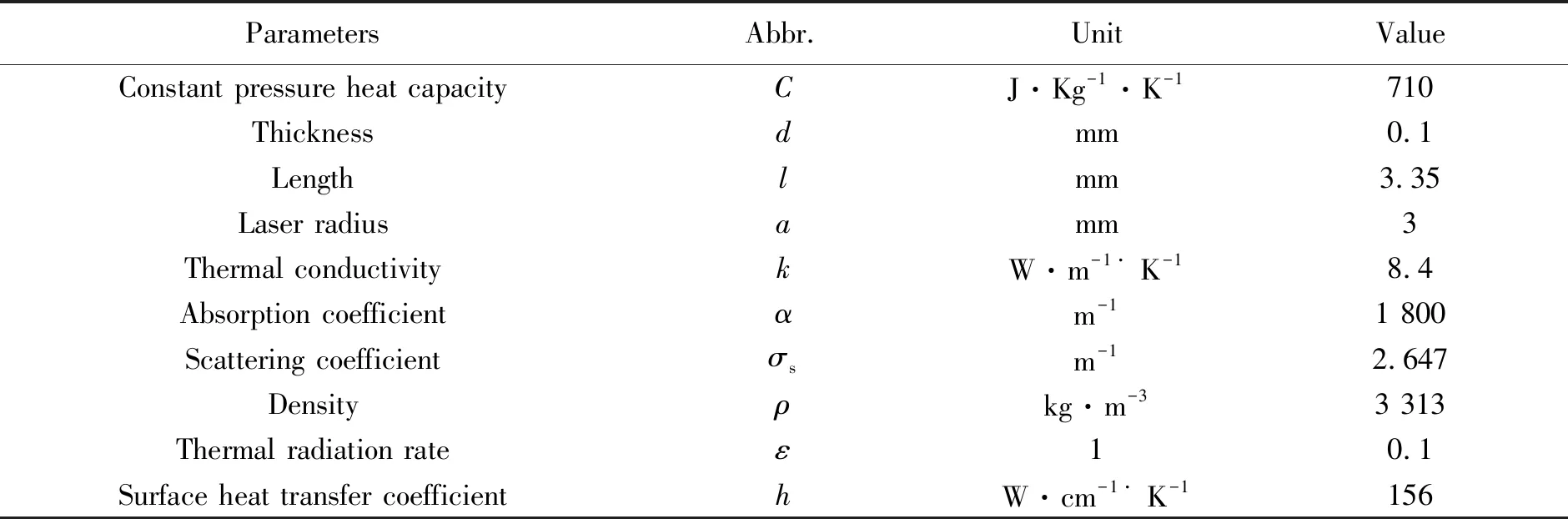

表1 特性参数Tab.1 Characteristic parameters

2.2 实验方法

连续激光辐照TiO2薄膜材料的验证实验在以CO2激光器(CD1000,南京来创激光科技有限公司)为主要器件构建的光路中进行,其中激光器的出射波长为10.6 μm、激光输出功率为0~30 W可调,激光辐照时间可通过脚踏开关控制,激光功率通过激光功率计测量(VPL-2000-30W,北京研邦科技有限公司)。实验采用的TiO2薄膜是粒径为20 nm的TiO2浆料通过丝网印刷机涂覆于K9玻璃基底上,静置10 min后在100 ℃下烘干2 h得到。实验中针对不同的激光功率和不同的激光辐照时间做了多组重复实验,分析了TiO2薄膜在激光辐照前后的表面形貌和晶相的变化。

3 结果与讨论

3.1 仿真结果与讨论

首先根据上述模型计算了TiO2薄膜在功率

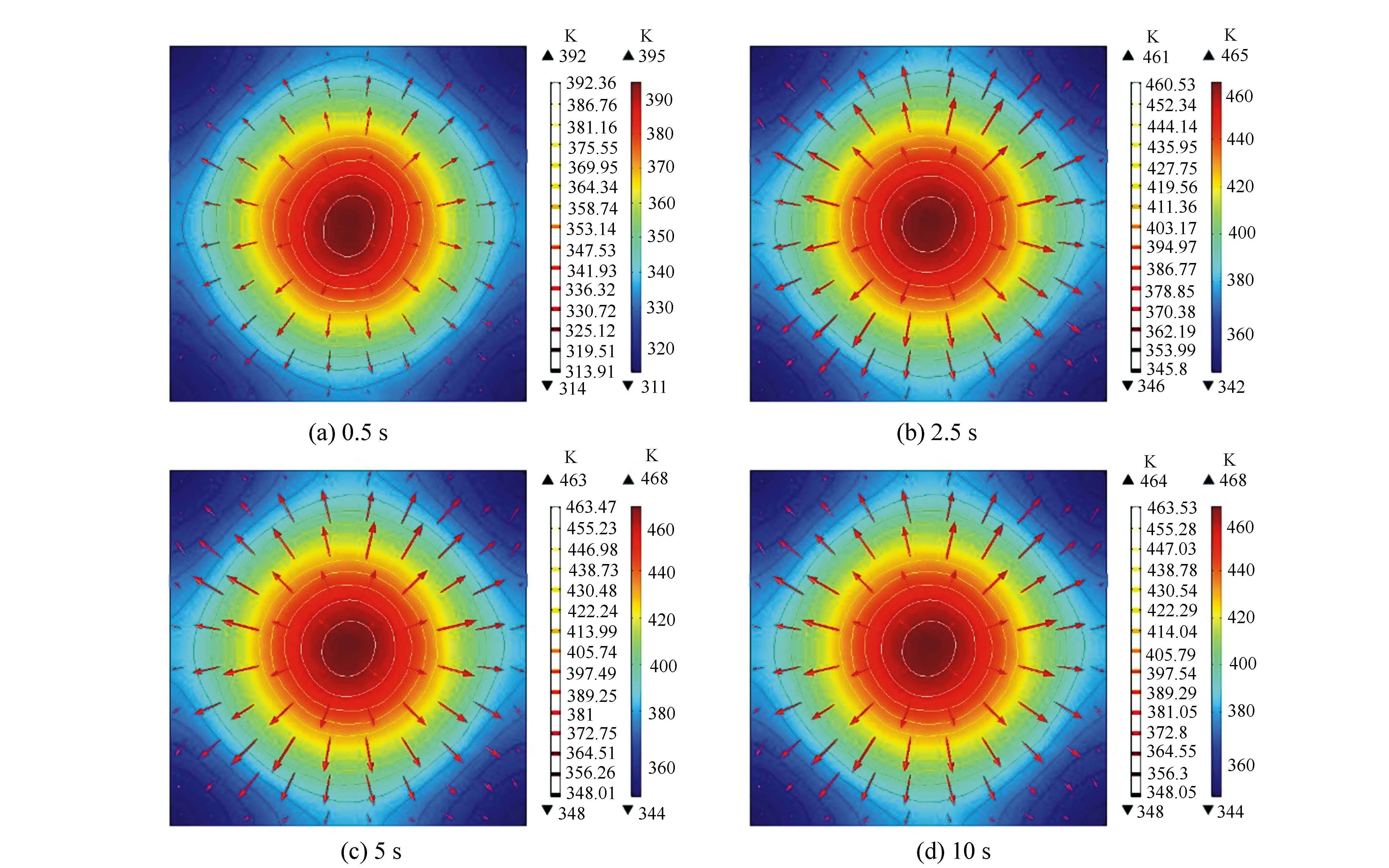

图3 0.5、2.5、5、10 s时的上表面等温线及热量传导方向示意图Fig.3 Schematic diagram of isotherm and heat conduction direction on the upper surface at 0.5, 2.5, 5 and 10 s

为9 W、半径为3 mm的连续激光下辐照10 s的温度场分布。图3中给出了第0.5、2.5、5、10 s时薄膜表面的温度场分布,激光作用下TiO2薄膜上表面温度整体表现为从光斑中心沿半径方向递减。在激光束作用下光斑中心处温度最高;越靠近激光束的边缘,TiO2薄膜的温度越低。激光束作用范围之外的区域,也会由于热传导的存在发生温度变化。且入射光中心沿半径方向的温度梯度先增大后减小。

第0.5、2.5、5、10 s时TiO2薄膜上表面温度最大值分别为395、465、468、468 K。在连续激光持续作用下,TiO2薄膜上表面温度逐渐增加最终趋于稳定,此时上表面的热量交换达到平衡状态,热量持续传导但温度不发生变化。

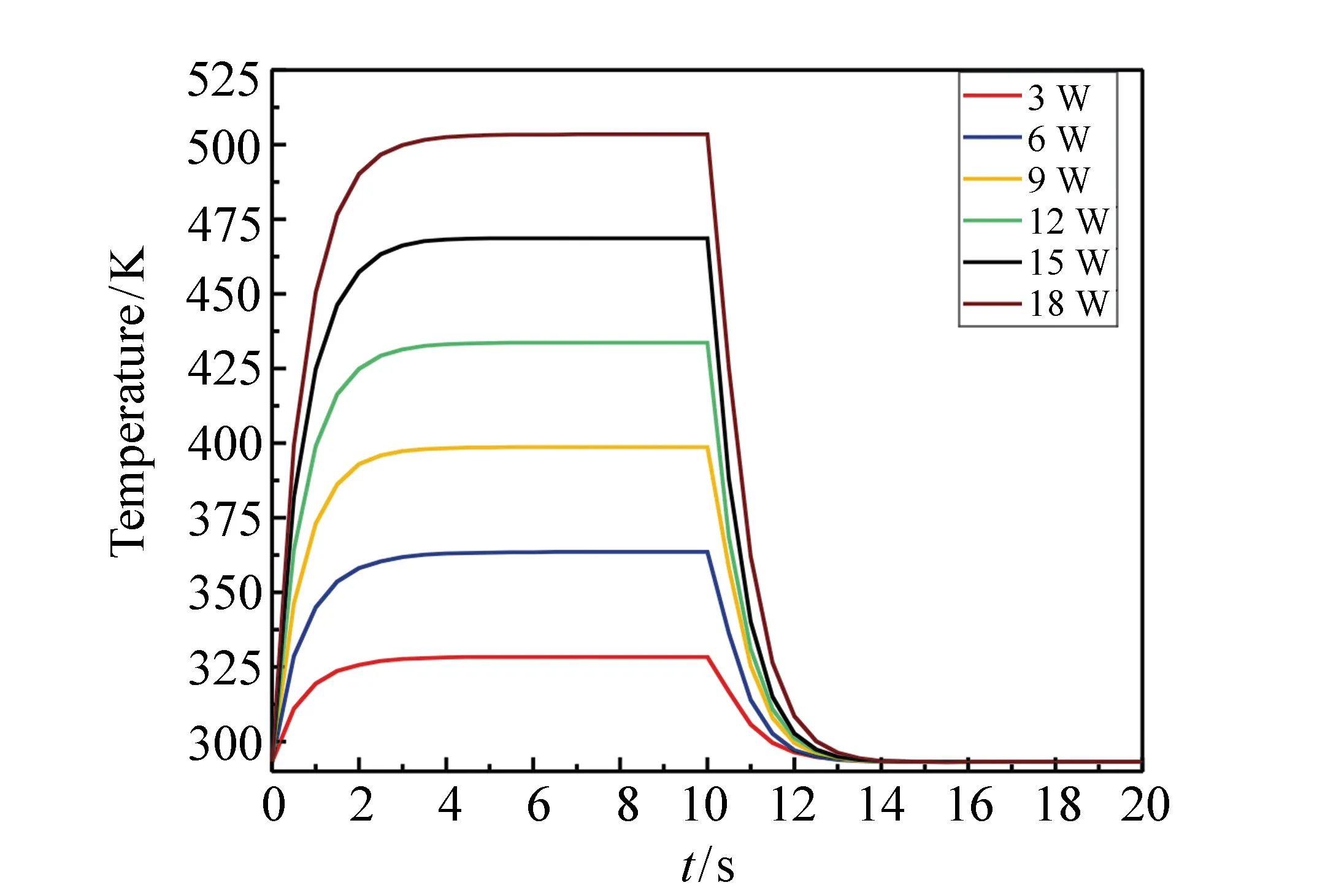

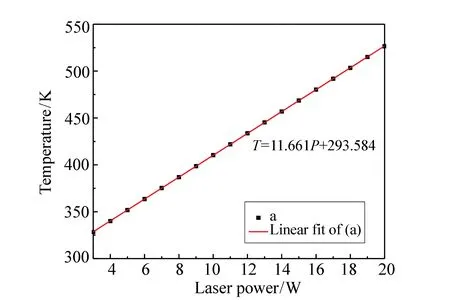

针对不同激光功率对TiO2材料表面温度的影响。图4中给出了TiO2薄膜在功率分别为3、6、9、12、15、18 W时光斑半径为3 mm的激光下辐照10 s,20 s内材料上表面平均温度-时间变化曲线。可见,随着激光功率的增大,材料表面升温速率变快,所能达到的最高温度也随之增加。为进一步研究薄膜上表面最大平均温度与激光功率之间的关系,取激光辐照时间为10 s、激光功率为3~20 W以1 W为研究步长作参数化扫描,并对计算结果进行线性拟合,得出上表面最大平均温度与激光功率存在如下关系:

T=11.661P+293.584 ,

(8)

图4 不同激光功率下上表面平均温度-时间曲线Fig.4 Average temperature-time curves of upper surface under different laser powers

其中,T为上表面最大平均温度,P为激光功率。拟合曲线在图5中给出。由图5可见,激光功率为20 W时上表面最大平均温度为530 K左右,并未达到TiO2材料的熔点(883.15 K),可知激光功率不大于20 W时每提高1 W,材料上表面最大平均温度将升高11.661 K。

图5 激光功率与上表面最大平均温度的线性拟合Fig.5 Linear fitting of laser power and maximum mean temperature on the upper surface

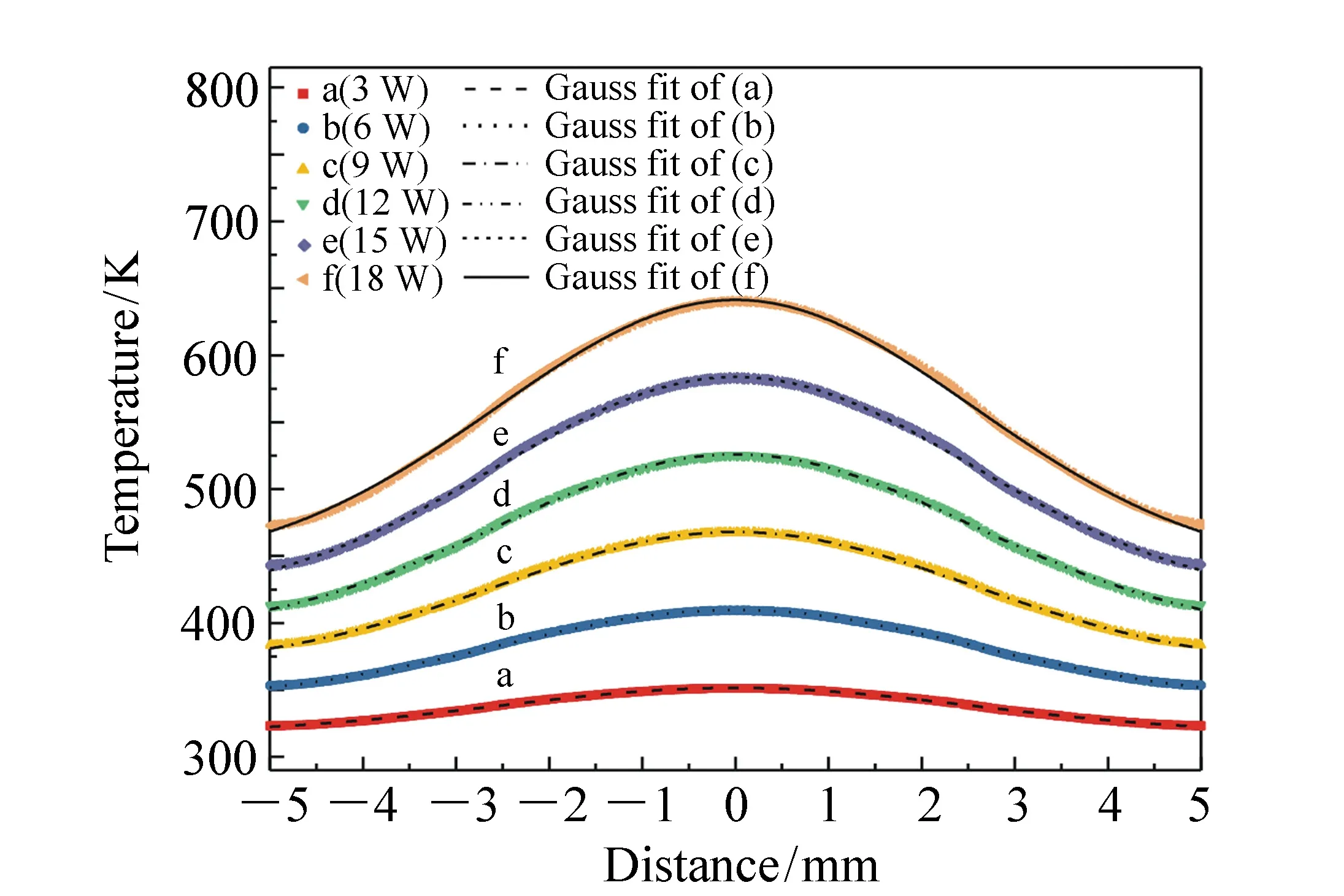

图6 不同激光功率下上表面中心线上温度分布曲线Fig.6 Temperature distribution curves of upper surface centerline under different laser powers

当激光辐照结束时,不同激光功率下TiO2薄膜材料上表面中心线上的瞬态温度分布在图6中给出,研究中光斑半径为3 mm,激光功率分别为3、6、9、12、15、18 W。横坐标原点位置为上表面中心点。由图6可知,随着激光功率的增加,材料表面温度升高。不同激光功率辐照下薄膜上表面中心温度由低到高依次为351、409、467、525、582、640 K。对6条散点曲线进行高斯函数拟合分别得出函数表达式及相关性系数并在表2中给出。图6中6条拟合曲线的相关性系数都大于0.999。激光光强的高斯分布及热传导速率在薄膜材料内的各向同性导致瞬态温度在中心线上呈高斯分布。

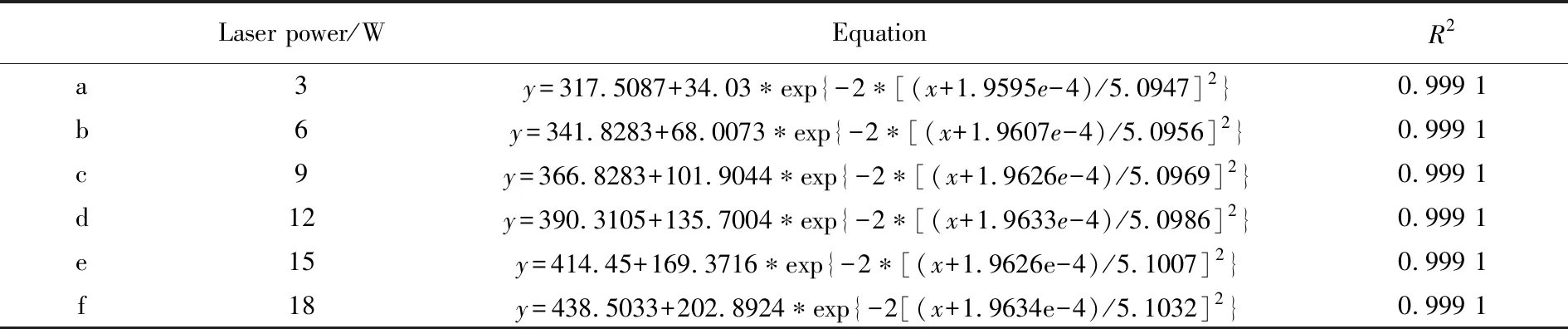

表2 高斯函数拟合公式及相关系数拟合参数Tab.2 Gauss functions and their fitting parameters

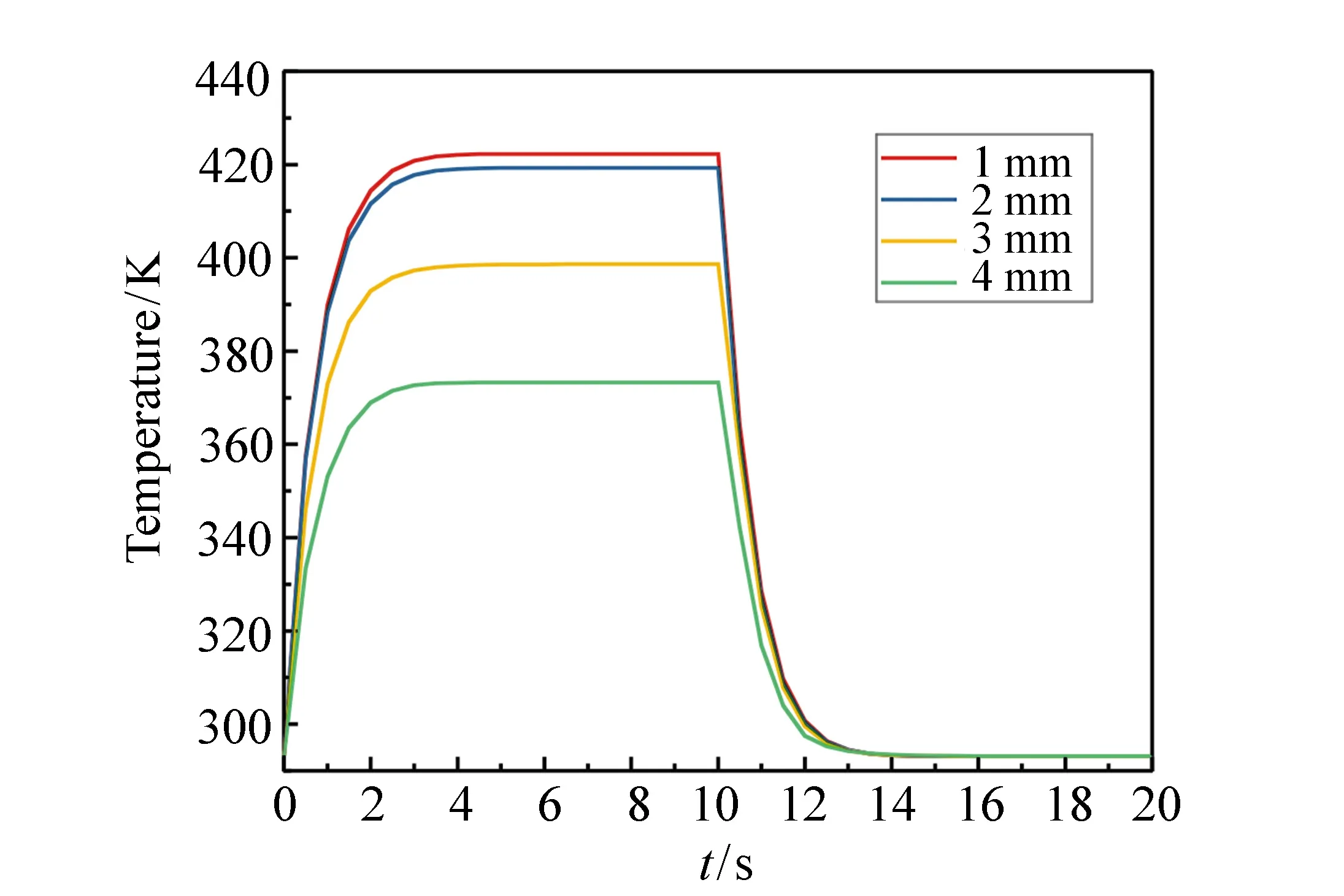

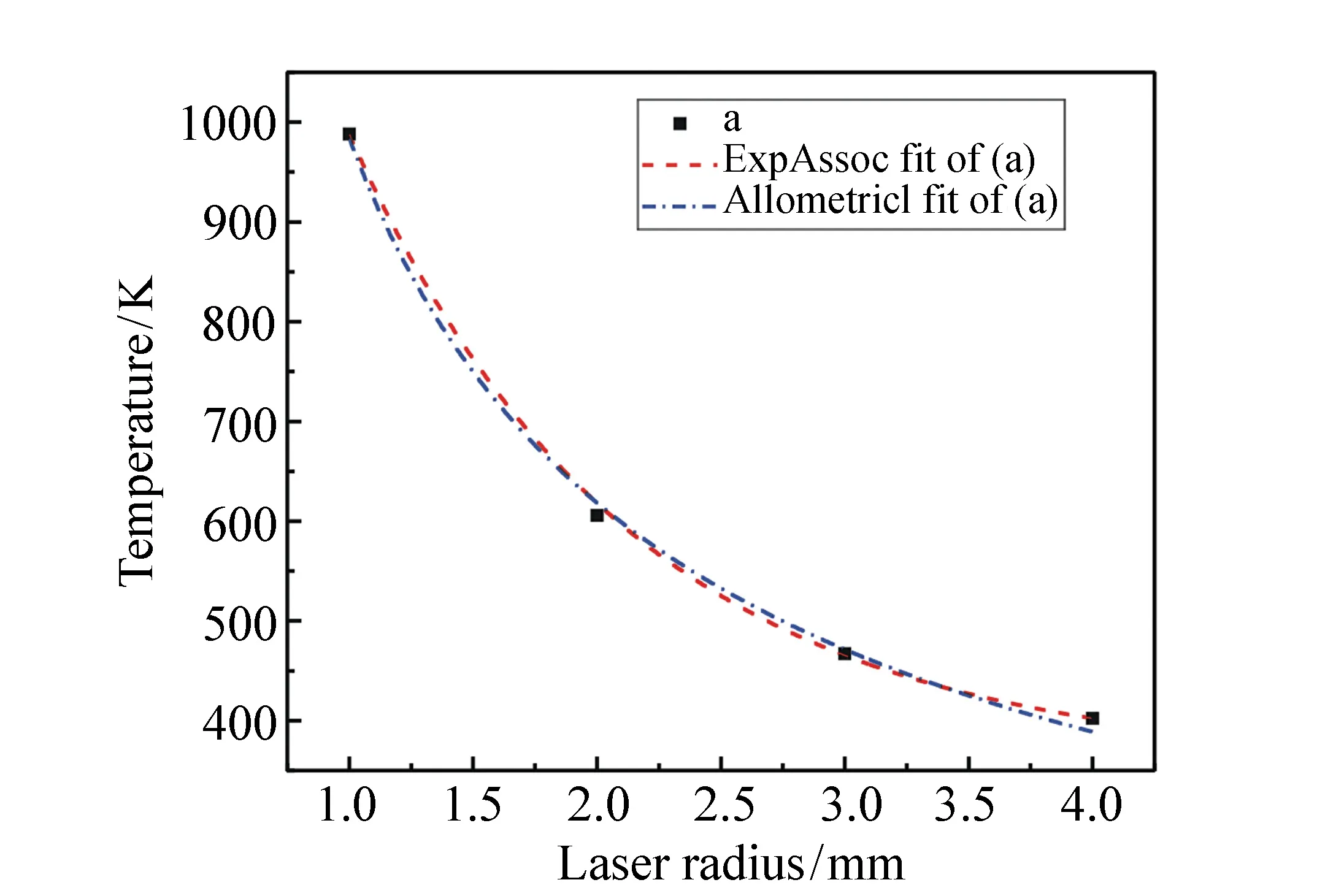

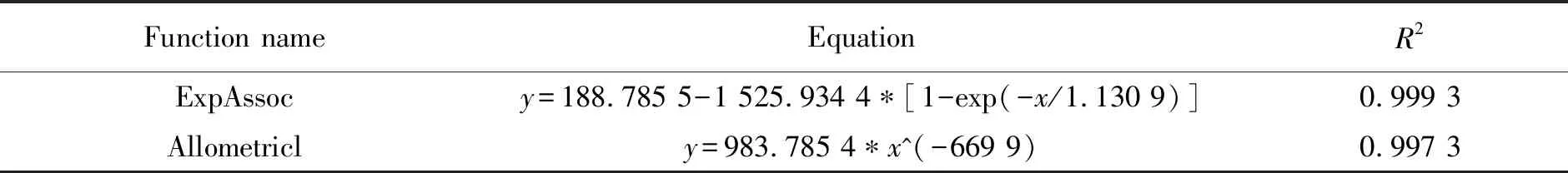

激光半径也是影响薄膜材料温度场分布的重要因素。本文还研究了TiO2薄膜在功率为9 W,光斑半径分别为1、2、3、4 mm的激光下辐照10 s时,薄膜上表面平均温度随时间的变化情况并在图7中给出。可见,几种光斑半径下,上表面最大平均温度分别为422、419、398、373 K。即激光光斑越小,薄膜材料表面在激光结束时刻的平均温度越高,这是由于激光功率一定时,激光光斑越小其功率密度越大,光斑中心区域能量越高。且光斑半径越小即辐照过程中与外界热交换面积越小,热量损失越低。采用ExpAssoc和Allometricl函数拟合了薄膜上表面最大平均温度与激光光斑半径之间的关系,并在图8中给出,两种函数公式及相应的拟合参数见表3。由表3知ExpAssoc函数具有更高的相关性系数。

图7 不同激光光斑半径下上表面平均温度-时间曲线Fig.7 Average temperature-time curves of upper surface under different laser radius

图8 激光功率与上表面最大平均温度的线性拟合Fig.8 Linear fitting of laser power and maximum mean temperature on the upper surface

表3 ExpAssoc函数及Allometricl函数形式及相应拟合参数Tab.3 ExpAssoc function, Allometricl function and their fitting parameters

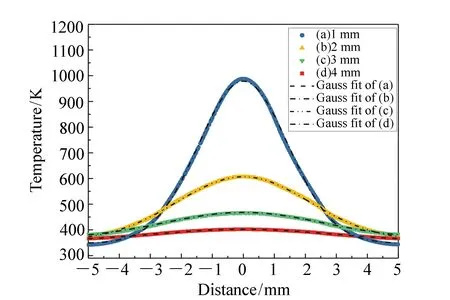

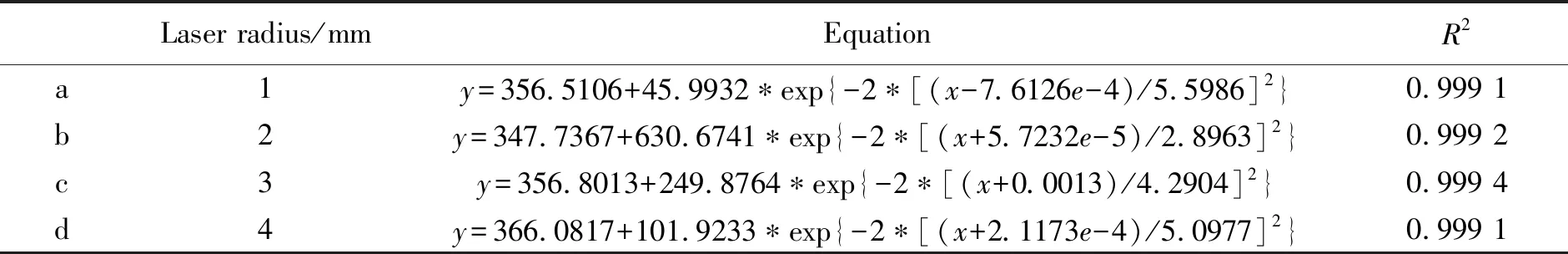

激光辐照结束时刻,不同激光光斑半径下TiO2薄膜材料上表面中心线上的瞬态温度分布曲线在图9中给出。可见,随着激光光斑半径的增加,材料上表面中心点温度升高。不同激光光斑半径所得的薄膜上表面中心温度依次为988、605、467、402 K。同时对4条散点曲线进行高斯函数拟合分别得出函数表达式及相关性系数并在表4中给出。图9中所有曲线的相关性系数都大于0.999。同理可知,瞬态温度在中心线上呈高斯分布。激光光斑半径为1 mm时,薄膜上表面中心温度高达988 K,高于TiO2材料的相变温度(883.15 K),高温下可能会产生部分金红石晶型TiO2。此时,锐钛矿TiO2的热物性参数不再适用于该薄膜材料。

图9 不同光斑半径下上表面中心线温度分布曲线Fig.9 Temperature distribution curves of upper surface centerline under different laser radius

表4 拟合参数Tab.4 Fitting parameters

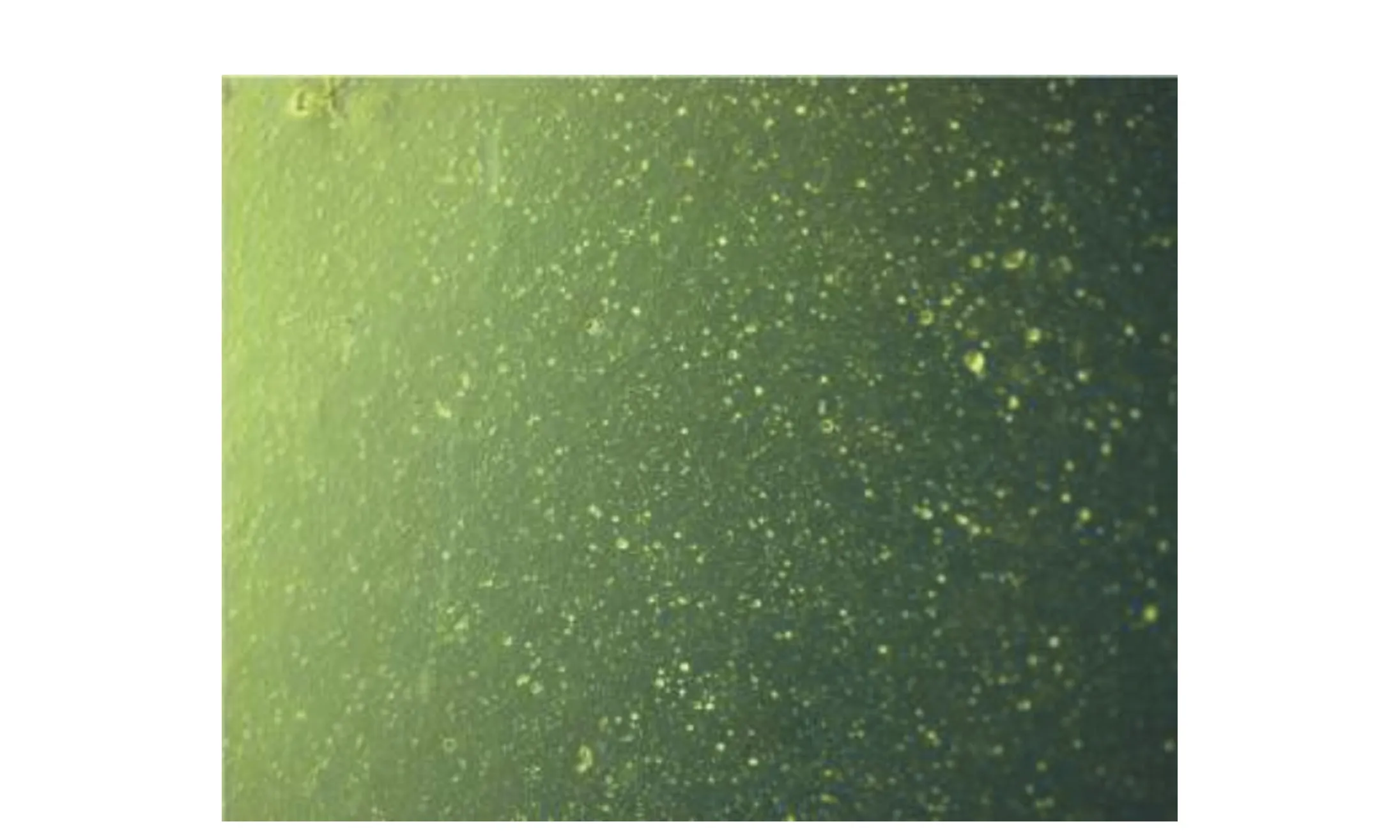

3.2 实验结果与讨论

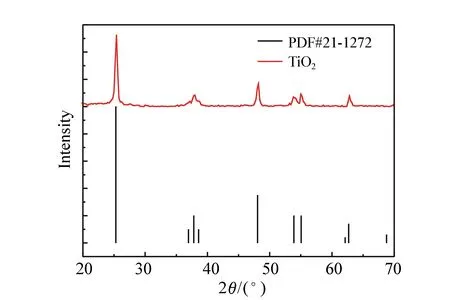

图10为未处理的TiO2薄膜的显微照片,可见其表面呈淡黄色且存在较多孔隙,较为粗糙。图11为未处理的TiO2薄膜X射线衍射图谱,下方曲线为锐钛矿TiO2的标准图谱(21-1272)。通过对比分析可知实验中采用的TiO2浆料经烧结后主要晶相为锐钛矿相。

图10 TiO2薄膜显微图Fig.10 Micrograph of TiO2 film

图11 TiO2薄膜X射线衍射图谱Fig.11 X-ray diffraction patterns of TiO2 film

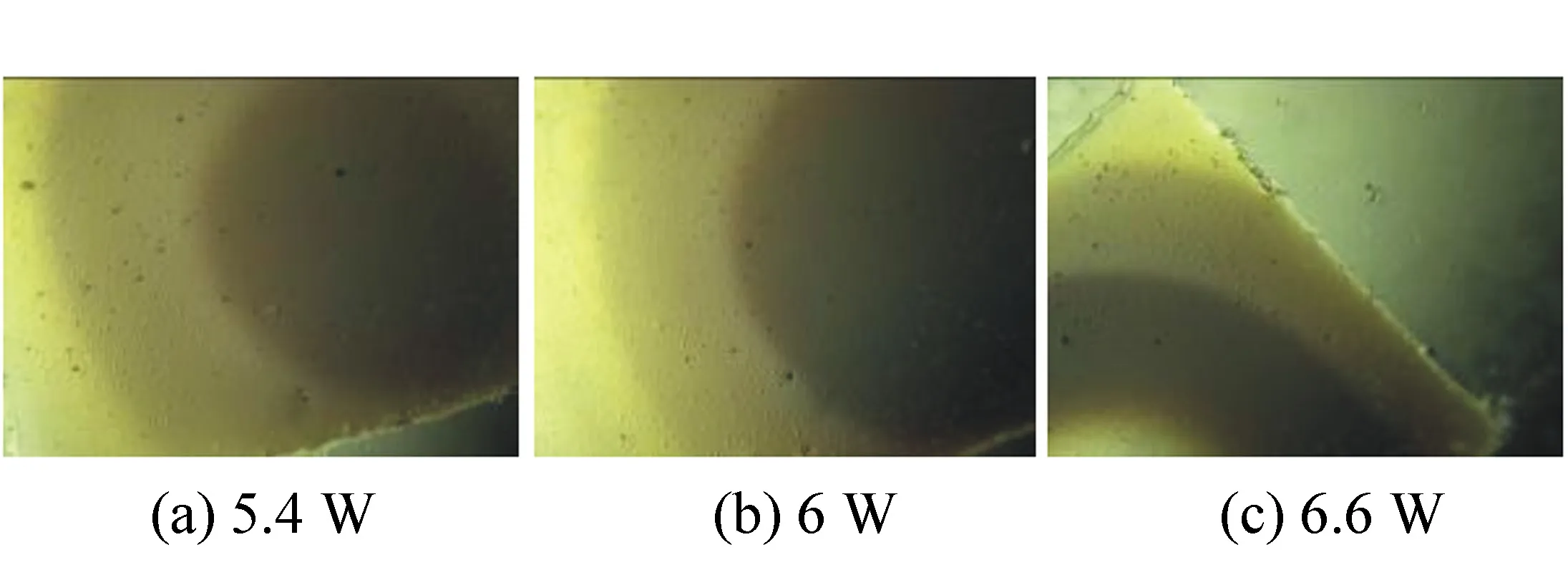

根据前文仿真实验结果可知激光功率、辐照时间是影响TiO2薄膜处理效果的主要影响因素。本文首先采用功率分别为5.4、6、6.6 W的激光(t=10 s,r=3 mm)对同批次TiO2薄膜进行了实验。其样品表面显微图在图12中给出。可见,激光辐照后TiO2薄膜表面颜色发生变化,辐照中心颜色变深,远离辐照中心颜色逐渐变淡;激光能量的高斯分布导致热处理效果呈现不均匀性,即温度越高的部分颜色变化越明显;激光辐照区域内结构细化,表面粗糙度降低。图12(c)中激光辐照的中心区域开始变透明,这是由于激光功率较大,激光辐照的中心区域温度较高,浆料中部分成分达到沸点发生汽化,导致TiO2含量降低。

图12 不同激光功率下的样品表面显微图Fig.12 Micrographs of sample surface under different laser powers

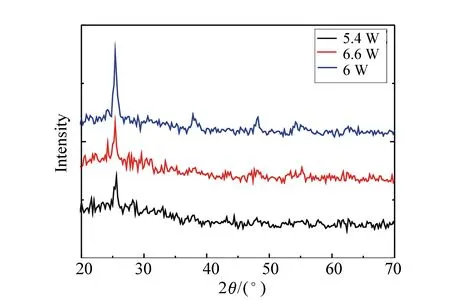

3组试样分别对应的XRD图谱在图13中给出。激光(t=10 s,r=3 mm)辐照前后TiO2的晶相都为锐钛矿相。结合仿真结果可知,TiO2薄膜在6.6 W的激光下辐照10 s时,中心位置所能达到的最高温度必然在409 K到467 K之间,远低于其开始发生相变的最低温度(883.15 K)。激光功率为6 W时的X射线衍射图谱的效果最好,特征峰明显且噪声干扰小。其余两种功率处理下的样品只有主峰较为明显,但峰的强度较小,其余峰不明显,噪声影响较大。

图13 不同激光功率下样品的X射线衍射图谱Fig.13 X-ray diffraction spectra of sample with different laser powers

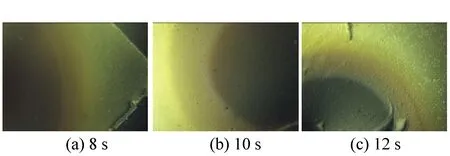

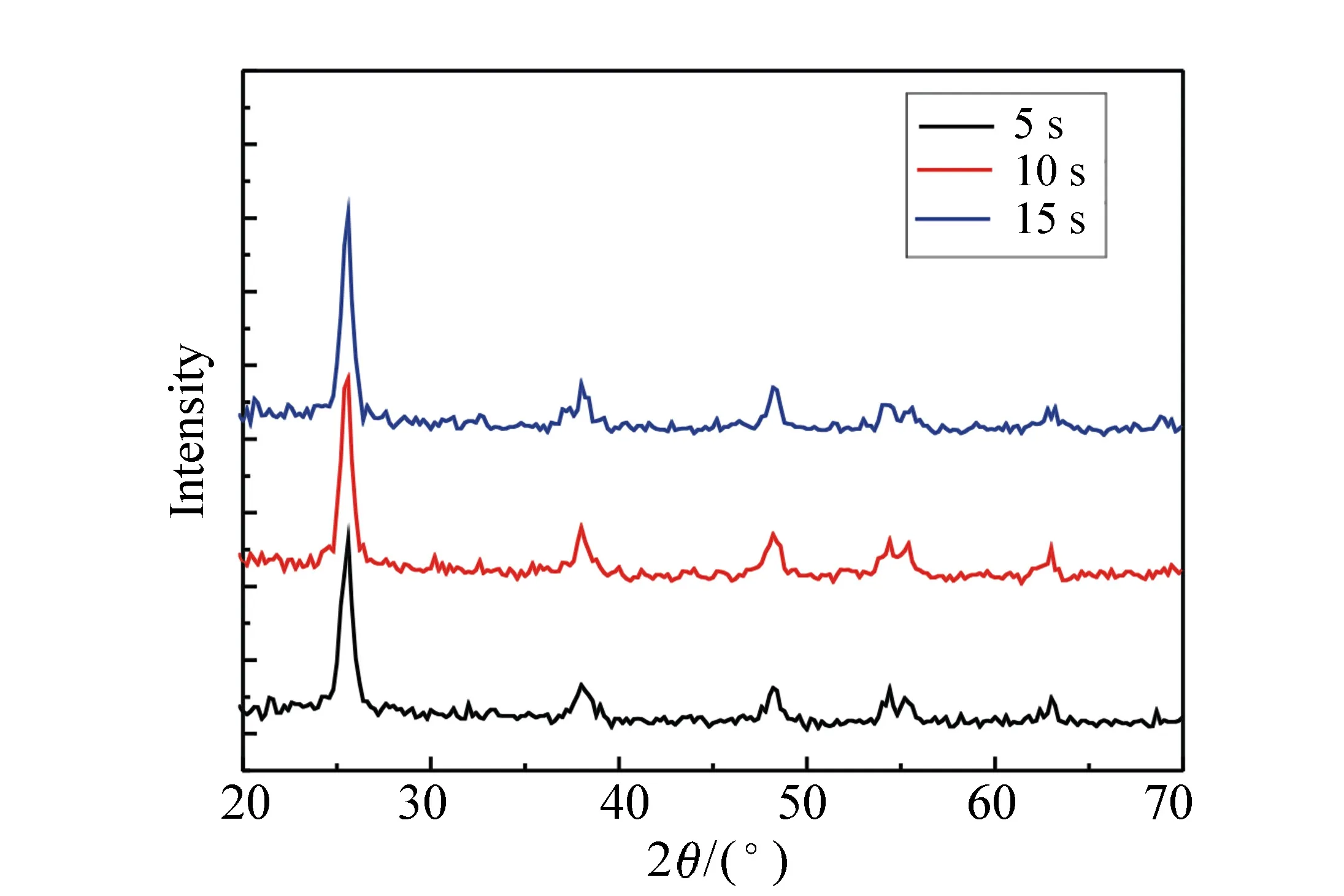

本文还研究了不同激光(P=6 W,r=3 mm)辐照时间对薄膜的影响,采用功率为6 W的激光对TiO2薄膜分别辐照8、10、12 s。处理后的样品显微图在图14中给出。由图14可见,随着激光辐照时间的增加,深色区域面积逐渐增大,材料表面粗糙度降低,且激光辐照的区域较为光滑。图14(c)中激光辐照中心区域的薄膜发生了形变,这是由于样品表面的光热累积效应所导致的。图15给出了相应样品的X射线衍射图,可见,经过激光(P=6 W,r=3 mm)处理后TiO2材料的晶相并没有发生变化。只是衍射峰的强度有所差别,辐照时间为10 s时衍射峰强度最大。

图14 不同辐照时间下样品表面显微图Fig.14 Micrographs of sample surface under different irradiation times

图15 不同激光辐照时间下样品的X射线衍射图谱Fig.15 X-ray diffraction spectra of sample under different laser irradiation times

结合仿真与实验结果可知采用激光功率为6 W,半径为3 mm,激光辐照TiO2薄膜10 s时将取得最优处理效果。

4 结 论

本文针对连续激光辐照在TiO2薄膜表面的热效应进行了理论和实验研究。仿真表明,激光辐照下TiO2薄膜的温度场分布呈高斯分布且与激光功率、光斑半径、辐照时间等因素有关。当薄膜表面最大温度未达到分解温度时,薄膜上表面最大平均温度与激光功率满足线性关系,与光斑半径满足ExpAssoc非线性关系。实验结果表明,激光辐照使得薄膜材料表面发生颜色变化、粗糙度降低。激光(P≤6.6 W,t≤12 s,r=3 mm)辐照前后TiO2的晶相不变(锐钛矿相)。当激光功率和辐照时间处于一个最优值的时候,能得到较好的处理效果。激光功率过大或过小会导致薄膜材料发生汽化或辐照效果较弱。而在材料热力学性质的影响下,激光的辐照时间也会导致辐照效果不同,当辐照时间超过薄膜的热形变阈值,薄膜表面会发生不同程度的形变。

仿真模型为实验参数的选取提供了有力参考,且对于实验结果的分析提供了理论支持。结合仿真和实验可知使用功率为6 W,半径为3 mm的连续激光辐照TiO2薄膜10 s时将取得最优处理效果。本文为进一步研究激光对于TiO2薄膜材料改性奠定了理论依据和实验基础。