基于Fluent 对三通管件结构的优化设计

陈致明 刘少峰

(中国城市建设研究院有限公司兰州分院, 甘肃 兰州 730000)

三通管件是一种管道连接件,其主要使用在管道中存在有分支的地方,三通管件在建筑、机械制造、化工等工业领域中的应用广泛[1]。在建筑行业,三通的使用非常频繁。因为三通管件的特殊结构,使其相较于其他的管道附件,流体流经时会产生更多的水头损失,对能量的损耗较大,公共建筑节能好坏直接影响到整个建筑节能工程[2]。

三通的生产工艺复杂,影响质量和性能的因素多。在实际服役过程中,三通不仅承受内压,还往往受到弯矩、扭矩、轴向力的作用。由于三通管件的几何结构和所受外载的复杂性,导致其往往成为管系中应力集中较高的危险部位[3]。研究在三通管件汇水处加设导流片的方法,改善来自不同方向流体汇水后的水力特性,并且在此过程中获得改善三通附件结构的更优方案,以降低流体流经此处的水头损失[4]。

1 模型的确定

1.1 连续性方程

三通管件内的液体流动看作为单相流,满足流体力学中的连续性运动方程,即以选定的控制体为研究对象,在单位时间内流入控制体的流体质量等于流出控制体的流体质量。其表达式如下:

式中:ρ为流体的密度,单位为kg/m3;ux,uy,uz为流体在x、y 和z 方向上的速度分量,单位为m/s。

1.2 湍流模型

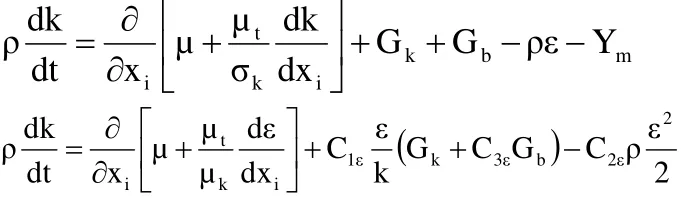

湍流模型采用标准K-ε方程模型,其湍动能k 和耗散率ε的方程如下:

式中Gk是由平均温度梯度引起的湍动能;Gb是由浮力影响引起的湍动能;Ym是可压缩湍流脉动膨胀对总的耗散率的影响;是湍流黏性系数。

在 Fluent 中,作为默认值常数,C1ε=1.44,C2ε= 1.92,C3ε=0.09,湍动能k 和耗散率ε的湍流普朗特常数分别为σk=1.0,σz=1.3

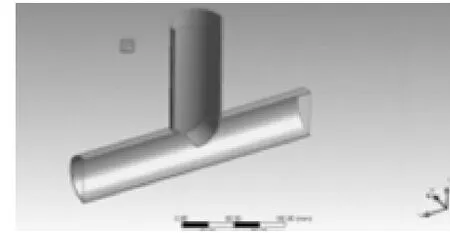

1.3 计算模型

本文以三通管件为研究对象,其固体材料设置为steel,管道内流体均为液态水,其三维模型如图 1 所示。本研究的数值计算通过ANSYS Workbench 12.1 软件完成。首先进行三通附件的3D 建模和网格划分[3-4],网格划分见图2。以此模型为研究基础,进行三通管件流体汇流后水利特性的数值模拟和结构改善。

图1 三通管件三维图(剖面)

图2 网格划分

2 三通管件中流体汇流后水力特性的数值模拟

2.1 数值计算模型

本研究以流体为为研究对象,假定为不可压缩流体,湍流方程选用标准 Kε 方程,数值计算时,入口条件选择流体速度为2m/s,出口条件为自由出口。

2.2 三通管件结构的改善

为减少三通管件汇水处的水头损失,本研究对三通管件汇水处的结构进行改造。由质量守恒方程可知,对某一控制体中固定的流量,流体流经管道的速度与管道的横截面面积成反比,即减小管道的横截面面积,流体在此管道中的流速将会增加。当管道内的流体的流速增加时,根据水头损失公式可知,水头损失的大小与流速的二次方成正比[5]。因此在三通管件内设置导流片时,本研究中设置导叶片数为一个,以防止流体的流速受到较大的影响[6]。

2.3 导流片的结构优化

进行数值模拟时,设计所增加导流片的材质与三通管件的材质相同,均为结构钢。首先,尝试在三通管件汇水处设置一导流片,导流片为相切于三通管件测管内壁面的四分之一圆。这种设置方法可以对数值模拟结果进行直接分析,从而获得最优的结构改善方案。本研究所设置的导流片形状及导流片布置示意图如图 3 所示。

图3 加设导流片的三通管件

2.4 模拟结果分析

本研究旨在优化三通管件汇水处的结构,以达到降低此处水头损失。通过分析优化模型与未改造的模型的数值模拟结果,选出三通管件的最优结构方案。此处对流体流经三通管件的速度和压力的模拟结果进行分析。

2.4.1 对速度模拟结果的分析

对比分析加导流片后的三通管件与原三通管件速度云图如图4 和图5 所示。观察发现,两者出口处最大的流速均为5.2m/s,增加导流片后对三通管件汇水后的最大流速并没有影响。在增加导流片后,汇水管中流速在2.9-5.2m/s 之间的流体所占比例为40%以上,而在未设导流片的原三通管件中流速在2.7-5m/s 之间的流体所占比例不足30%,因此,增加导流片后,流体汇水后的速度分布更加的均匀。且增加导流片后,三通管件中支管内流体的流速所受汇水后的水力影响更小。

图4 加设导流片的速度云图

图5 原三通管件横向速度云图

通过上述分析,可以发现,增加导流片后管中的水流状况有较大的改善,为更加清晰的看到增加导流片对汇水后的流速影响,现对比分析在增加导流片前后,在三通管件中的横向与竖向的速度分布状况。

图6 加设导流片的横向速度云图

图7 原三通管件横向速度云图

对比分析加设导流片的三通管件与原三通管件的横向速度云图如图6 和图7所示。从图中可知,出口处的横向最大速度均为5m/s,加设导流片对汇水后的横向速度无影响。在加设导流片的三通管件中,横向速度增加至最大速度较快。两三通管件的纵向速度梯度相差较小,且两模型在汇水拐角处贴近出水管上壁面处均有回流,说明二者均在此处产生有旋涡,即在此处为能量损失的主要部位,且速度均在1.1-1.9m/s 之间,两模型在产生回流现象的区域相差较小,说明增加导流片对三通管件中横向速度的影响主要为导流片后水流横向速度的增加速度。

图8 加设导流片的纵向速度云图

图9 原三通管件纵向速度云图

对比分析加设导流片的三通管件与原管件的纵向速度云图如图8 和图9 所示。加设导流片对汇水入口处的纵向速度影响不大,仅在导流片背面出现向下的纵向速度,以实现流经此处的流体转向流入汇水管中。从图9 中可以看出,在出流口处出现向上的大小为4m/s 的纵向速度,而在加设导流片的三通管件中无此现象。说明在加设导流片的三通管件汇水管中为层流,纵向无流体位移,而在原三通管件汇水管中为紊流。即在原三通管件汇水管中的水头损失更大。

2.4.2 对压力模拟结果的分析

对比分析加导流片后的三通管件与原三通管件压力云图如图10 和图11 所示。观察发现,两者出口处最大压力均为1kpa,增加导流片后对三通管件汇水后的压力无影响。增加导流片后对三通管件汇水处的压力有较大影响,在进口流速均为2m/s 的情况下,加设导流片后,三通管件支管所需的压力降低为7kpa,而横管所需压力上升至13kpa,而在未设导流片的原三通管件的进水管道所需压力均在10kpa,因此,增加导流片后,进水管流体所需的压力将发生变化。

图10 加设导流片的压力云图

图11 原三通管件压力云图

3 结论

三通管件是生产和生活中常用的管道附件。为改变流体三通管件汇水时的水头损失,笔者提出了在三通管件汇水处加设导流片的改造方案。本研究的结论如下:

(1)增加导流片后对三通管件汇水后的最大流速并没有影响,且流体汇水后的速度分布更加的均匀。

(2)加设导流片对汇水后的横向速度无影响。在加设导流片的三通管件中,横向速度增加至最大速度较快

(3)在加设导流片的三通管件汇水管中为层流,纵向无流体位移,而在原三通管件汇水管中为紊流,原三通管件汇水管中的水头损失更大。

(4)增加导流片后,进水管流体所需的压力发生变化,三通管件支管所需的压力降低,而横管所需压力上升。

——以长春市天安第一城海绵城市专项为例

——以武汉港西汇水系统为例