重载铁路隧道基底注浆加固技术及检测

郭明亮

摘要:本文阐述了重载铁路无砟道床隧道基底注浆加固的施工工艺、设备选型、效果检测及配套措施,可为类似工程提供借鉴。

Abstract: This paper expounds the construction technology, equipment selection, effect verification and countermeasures of grouting reinforcement of heavy haul railway tunnel basement, which can provide reference for similar projects.

關键词:重载铁路;隧底注浆加固;效果检测

Key words:heavy-haul railway;grouting reinforcement;effect detection

中图分类号:U455 文献标识码:A 文章编号:1006-4311(2019)08-0118-04

0 引言

山西中南部铁道通道(瓦日线)是我国第一条重载铁路、万吨运煤通道,全线1260km,其中隧道196座、377.8km。为便于后期运营管理及维护,500m以上隧道由原设计有砟轨道变更为无砟轨道,并对隧道基底进行注浆加固,以填充围岩裂隙、改善土体结构、封堵隧底渗漏水,从而达到提高基底承载力、减少运营后期病害目的。

1 隧道基底加固段落确定

根据山西中南部铁路通道工程沿线地质条件,隧底加固段落主要为承载力小于220kPa的地层、富水粉质黏土和软弱不均地层。

2 隧底加固方案

2.1 总体方案

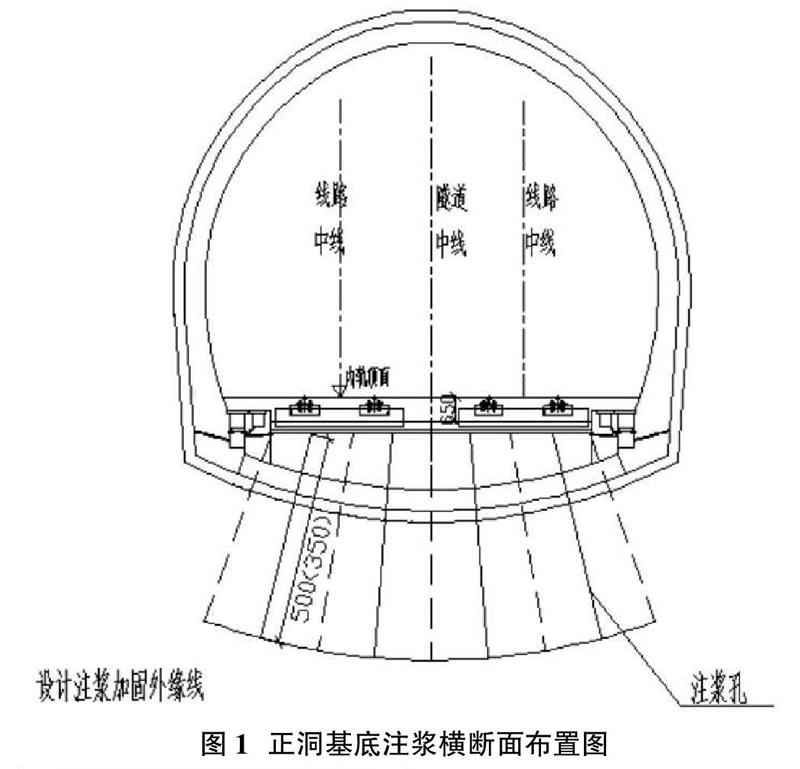

隧底加固方案主要采用小导管注浆,注浆孔孔径50mm,孔口管采用Φ42mm、壁厚3.5mm的焊接钢管。根据隧道地下水、隧底基岩不同情况,注浆孔采用梅花型布置,纵横向间距分别为2m×2m、1.5m×1.5m、1.2m×1.2m,钢管分别长3.5m和5m。隧道正洞基底注浆横断面布置如图1所示。

注浆压力:1~1.5MPa;

水泥浆液水灰比:0.7:1~1:1,水泥选用42.5级普通硅酸盐水泥。

终注条件:注浆压力达终注压力1.5MPa,持荷时间不低于10min。

2.2 总体要求

2.2.1 样板引路,试验先行

首先完成先行段、试验段隧底注浆加固施工,而后进行工艺总结,确定施工工艺、设备选型及注浆参数,然后推广应用。

2.2.2 仪器监测,专人盯控

配备三参数灌浆记录仪,现场专人盯控,收集有关记录,进行数据分析,并动态调整。

2.2.3 措施有效,全面加固

注浆前,须采取有效封堵措施,靠近两侧二衬边墙位置的注浆孔需斜向施做。

2.2.4 综合验证,确保有效

施工结束后要采取相应措施对注浆加固效果进行验证,主要是指浆液扩散半径、仰拱底部软弱夹层固结、空隙填充、基底承载力变化及基底渗漏水封堵情况。

2.3 质量保证措施

①制定隧底加固管理办法,明确技术参数、工艺控制标准,对技术和管理人员进行培训,做到标准熟悉、参数牢记。②对小导管注浆采用水泥、钢管等物资进行专管,进场材料实行登记验收并建立台账,对使用数量及时进行统计、签认。③注浆前实行报检制,钻孔间距、孔深、数量须符合设计要求;电缆槽外侧注浆孔要有一定倾斜度,以确保边墙底部注浆效果。④充分发挥三参数灌浆记录仪作用,对注浆过程中的流量、压力、密度及累计注浆量等参数进行实时监控,并及时优化。

3 隧底注浆加固试验段施工

3.1 试验段选择

结合承建隧道的围岩级别、岩性、含水量及无砟轨道施工安排,试验段选择在石楼隧道、前王庄2#隧道、高家坡1#隧道进行。

3.1.1 石楼隧道

DK221+700~DK221+800:洞身为粉质粘土,含少量孔隙潜水;

DK222+940~DK223+040:洞身为粉质粘土,含少量孔隙潜水,日出水量约为0.8~1m3/m·d;

DK230+200~DK230+300:洞身为泥质砂岩及泥岩,软硬不均,裂隙发育,含水;基底为泥岩夹泥质砂岩、以泥岩为主,含裂隙水,日出水量约为1.5~2.3m3/m·d。

3.1.2 前王庄2#隧道

DK211+600~DK211+700,边墙及基底为新黄土。

3.1.3 高家坡1#隧道

DK205+000~DK205+100,洞顶为新黄土,边墙及基底为新、老黄土,含少量孔隙潜水。

3.2 水泥浆配比

水灰比分别采用0.7:1、0.8:1及1:1,各配比性能指数如表1所示。

3.3 施工工艺

3.3.1 施工准备

根据桩位布置图进行测量放样,确定孔位。

3.3.2 钻孔

采用选定设备,按照设计要求间距、孔深、角度进行钻孔,仰拱两侧范围内钻孔时可斜向施做,角度控制在60°左右。

3.3.3 小导管安装

钢管前端10cm做成尖锥形,尾部长度120cm作为止浆段不钻孔。管壁四周钻四排?准8mm孔,孔间距15㎝,成梅花形布置。成孔后,将小导管按设计要求插入孔中,然后采用速凝水泥砂浆或止浆塞封堵管口。

3.3.4 注浆

小导管打入后,注浆泵的高压胶管与管口联通,并塞紧管口处缝隙,以保证注浆时不至于渗漏浆液。

管路接通后先要压水检查密封性,达到要求后方可注浆。

施工工艺流程图详见图2。

3.4 施工过程注意事项

①严格按照设计方案施工;②钻孔注浆过程中及时收集、整理、完善检验批、记录表、参数灌浆记录仪机打小票等各种资料;③为防止邻孔串浆和减少浆液无效漏失,注浆顺序应纵向分段、按跳孔间隔注浆方式进行,并宜采用先外后内的注浆施工方法;④针对富水隧道注浆加固时,宜从水头高的一侧开始注浆;⑤注浆过程中出现以下异常现象的处理方法:1)串浆,即浆液从其它孔流出的现象。发生串浆时,应待孔口正常出浆后将串浆孔阀门及时关闭或堵塞,轮到该管注浆时,再打开阀门或拔下堵塞物,视管内浆液情况采取相应措施(封口或补浆)。2)注浆时压力突然升高,则可能发生堵管,应停机检查。重点检查管道变径处、连接阀门处,找到堵塞部位,及时疏通,确保注浆质量。3)注浆过程中出现进浆量很大,压力长时间不升高的现象,则应查找原因,调整浆液浓度及配合比,缩短凝胶时间,进行小泵量低压力注浆或间歇式注浆,使浆液在裂隙中有相对停留时间,以便凝胶。4)塌孔:软质富水地层成孔后容易塌孔,注浆导管无法安装到位,采取成孔后钻杆在孔内来回抽插多次,以便形成护壁,减少塌孔,钻杆取出、验孔合格立即安装注浆管,如安装不到位则将导管拔出,插入钻杆进行清孔。5)施工缝漏浆:施工缝处出现漏浆现像,漏浆量较小则继续注浆,漏浆量较大则采用间歇注浆,待漏浆位置水泥浆初凝后再进行二次注浆。

4 工艺总结

4.1 注浆压力

依据现场注浆过程实际数据,注浆达到终注压力1.5MPa、且持续时间达到10 min后,注浆压力变化不大,同时注浆量也未出现较大变化。所以确定终注压力1.5MPa和持续时间10min可作为控制参数。

4.2 水泥浆配比

水灰比采用1:1、0.8:1、0.7:1。

在对土体加固时,初始采用0.7:1和0.8:1两种配比进行對比试验。采用0.7:1浆液注浆时,出现注浆量未达设计要求而压力就已大于1.5MPa现象,且浆液较稠,易出现堵管;采用0.8:1的浆液注浆时,由于初凝时间延长、流动性提高,浆液扩散范围变大,终注压力达到1.5MPa时注浆量基本与设计相符,且持续加压10min后注浆量也未出现较大变化,故认定0.8:1的浆液配比较为适合土体。

在对软弱不均地层进行注浆加固时主要采用0.8:1和1:1两种配比,经试验确认采用1:1的浆液,在终注压力达到1.5MPa时,注浆量基本与设计相符,且持续加压10min后未出现较大变化,故1:1浆液配比较为适合。

4.3 设备选型

4.3.1 钻孔设备

采用YT28风钻+煤电钻成孔,穿透仰拱约需15分钟,仰拱以下地层15分钟,单根5m长桩成孔时间为30~35分钟,每台钻机日成孔约13~14个孔;不产生灰尘,但产生泥浆,对隧道空气污染较小。

在有水泥岩及无水新黄土段落采用QZJ-100B自行式或ZGYX-410B-2履带式潜孔钻进行作业,穿透仰拱需时10~15分钟,仰拱以下20~25分钟,单根5m长桩需时30~40分钟,日成孔10~12个;干钻成孔,不产生污水、泥浆,钻碴易清理。

经过试验验证,以上设备均可满足施工要求,可根据不同段落地质、环境及工期要求选用,并制定配套安全及防护措施。

4.3.2 钻头类型

现场共采用4种钻头进行试验:合金转头、一字钻头、梅花型钻头和带肋锥形钻头。经试钻后发现,合金钻头混凝土层成孔速度快,可达到0.4m/min,软质土层较差、难以成孔;梅花型钻头土质地层钻进较快,且不易损坏。因此后续施工优先选用合金钻头和梅花钻头,且采用编组作业,一台钻机配合金钻头钻混凝土,一台配梅花型钻头钻土层,减少更换钻头时间,加快施工进度。

4.3.3 注浆泵

现场共选用3种注浆设备,分别为HB-3型单缸单液注浆泵、BW-250型三缸单液注浆泵和ZYB70/80D型单缸双液注浆泵。经试用后,选用前两种,搭配使用:单缸单液第一遍及易注浆段使用;三缸单液首先使用低速挡,连接三通管可多根管同时注浆,补浆及不易注浆时使用。

5 效果检测

5.1 验证目的

水泥浆配比、注浆压力、施工工艺及设备仪器选型是否满足施工要求,注浆对提高地基承载力、封堵渗漏水是否有效果,并为后续施工提供依据。

5.2 验证方法

对注浆加固效果,主要通过现场记录、钻孔取芯、轻型动力触探、雷达检测及注浆前后渗漏水对比情况等综合方法进行验证。

5.2.1 施工质量检查及技术资料分析法

通过注浆过程的质量检查以及有关施工记录、技术资料加以整理、分析,从而初步判断注浆质量。主要依据为三参数灌浆记录仪机打小票中所反映的流量、压力、密度及累计注浆量等参数。

5.2.2 取样检查法

通过钻孔取芯,对芯样浆液充填或胶结情况进行观察。

5.2.3 轻型动力触探

对土质地段,除钻孔取芯外,另采用轻型动力触探法检测注浆后基底地基承载力(需另加工探杆)。

5.2.4 雷达监测

采用多道瞬态瑞雷波法检测隧底加固区域是否存在异常。

5.2.5 注浆前后渗水量比较

采用注浆前后隧道基底渗水量比较法印证注浆质量和效果。

5.3 验证结论

5.3.1 钻孔取芯

钻孔取芯采用北京探矿厂生产的XY-1A型油压钻机、91mm单管金刚石钻具。试验段共钻孔取芯总进尺171m。

芯样上部为混凝土,平均厚度约1.6m,最厚为2.2m,最薄为1.2m,胶结良好,节长10~50cm,芯样表面除见少许气孔零星不均分布外均较光滑、致密、连续、完整,混凝土底有水泥浆附着痕迹,与持力层接触良好;

芯样下部:砂泥岩芯样顶部有水泥浆胶结,裂隙中水泥浆填充良好;黄土芯样顶部部分土体和水泥呈胶结状态,厚度不均,约2~13cm,接触较好;局部有水泥浆渗透充填和压密。

5.3.2 动力触探

根据轻型动力触探试验结果,注浆后隧底土质地基承载力介于232.5~254.7kPa间,满足地基承载力大于220kPa要求。

5.3.3 雷達监测

根据测试结果,基注浆加固地层未发现明显低速异常区域,局部波速较低区域不影响正常使用。如图3为DK222+880-DK223+040多道瞬态瑞雷波法检测曲线图。

5.3.4 试验前后渗漏水情况对照

针对石楼隧道富水段,注浆后仰拱填充表面逐渐干燥,通过和注浆前渗水情况对比,效果显著。

6 结语

通过技术资料分析、现场取芯、轻型动力触探、多道瞬态瑞雷波法测试及注浆前后水量比较等方法的综合应用,可得出如下结论:隧底注浆加固可有效填充隧底结构与围岩间空隙,胶结扰动层,基底下卧层一定范围内土质承载力有所提高,线路运营四年来轨道结构稳定,达到预期目的。

施工过程中应注意以下问题:施工前应结合无砟道床建设工期编制详细施工方案,确保过程有序,以避免对后续无砟道床施工产生影响;过程中受地下水影响,洞内钻孔及注浆置换会产生大量泥浆,需及时清理、疏通排水,泥渣应弃至弃土场,做好环水保相关工作。

参考文献:

[1]肖凯刚.山西中南部铁道通道重载铁路隧底加固方案研究[J].铁道建筑,2014年12月.

[2]李力.重载无砟轨道铁路隧道基底加固技术研究[J].铁道标准设计,2014(5).

[3]侯军红.山西中南部重载铁路隧道基底加固技术探讨[J].石家庄铁道大学学报,2013年9月.