本质安全理论综述研究

王吉武 闫野 金浩 姚江

摘要:本质安全概念最早诞生于化工行业。本质安全理论的提出,颠覆了传统的风险控制管理理念,将风险控制的重点转移到风险出现的源头前端,并提出了本质安全设计、评价等系列技术和管理实践,但时至今日,国内外的安全管理较本质安全尚有一定差距。系统梳理本质安全的前世今生,对我们最终实现本质安全,具有重要参考作用。

Abstract: The concept of intrinsic safety was first born in chemical industry. The introduction of the intrinsic safety theory subverted the traditional concept of risk control and management, shifts the focus of risk control to the source of risks, and put forward a series of technologies and management practices such as the intrinsic safety design and evaluation. Systematical combing the past life of intrinsic safety has important reference function for us to realize intrinsic safety.

关键词:本质安全;本质安全设计;本质安全实践

Key words: intrinsic safety;intrinsically safety design;essential safety practices

中图分类号:C93-03 文獻标识码:A 文章编号:1006-4311(2019)08-0182-04

1 本质安全理论的提出及研究现状

1.1 本质安全概念的提出

1974年6月1日,英国傅立克斯镇(Flixborough)Nypro公司发生燃爆事故,伤亡惨重。这起事故引起了社会的广泛重视。1976年,英国化工安全专家Trevor Kletz首次提出,“预防事故的最佳方法不是依靠更加可靠的附加安全设施,而是通过消除危险或降低危险程度以取代那些不安全装置,从而降低事故发生的可能性和严重性”,并称该理念为本质安全(Inherent Safety)[1]。这是世上首次提出将风险控制的重点转移到风险出现的源头前端,为风险控制提出了全新思路。本质安全概念的提出引起了学术界和企业界的强烈关注,此后,美国、英国、加拿大、荷兰等当时工业发达国家对其展开了大量研究[2,3]。Trevor Kletz也被称为“本质安全之父”。

在国内,本质安全的前身是在电子领域提出的[4]。但二十世纪末才确立了本质安全概念,其源于本质安全型防爆电器,是用于煤矿井下使用的防爆电器设备[5]。

1.2 关于本质安全的概念界定

1993 年美国化工安全中心(CCPS)出版了《生产安全工程设计导则》(Guidelines for Engineering Design for Process Safety),该书介绍了本质安全设计方法,强调了实现生产安全的最佳方法是在设计初始阶段考虑安全因素[6]。1994年CCPS 成立了本质安全生产分委员会(The International Conference and Workshop on Process Safety Management and Inherently Safe Processes),将本质安全作为重要议题进行了讨论。1997年米歇根科技大学出版了《本质安全的化工生产:生命周期方法》(Inherently Safer Chemical Process :A Life Cycle Approach)。该书重点阐述了如何在整个化工生产过程的生命周期中使用本质安全设计的基本原理[7]。

2010年,A.M.Heikkil在前人研究基础上对本质安全的概念进行了总结和提炼,该学者指出本质安全是指在化工和制造业中,通过设计等手段使生产设备或生产系统本身具有安全性,即使在误操作或发生故障的情况下也不会造成事故的功能[8]。目前,这个定义基本成为行业内共识,目前国内安全生产系列教材、读物及著作,均是引用此类定义。

从上述A.M.Heikkil关于本质安全概念及内涵的研究可见,本质安全是相对于传统的危险防控手段而提出的。传统的安全防控理念是发现危险后增加防控措施来抑制危险的发生,减少事故发生的可能性,降低事故发生后的危害程度。而本质安全目的是要避免危险的存在,减少危险原料和工艺的使用,而不是在发现危险后进行防控。因此如果说传统防控手段是加法,那么本质安全就是减法。在本质安全设计中危险源辨识在工艺、设备设计阶段就要进行,并在设计时避免或最大限度降低危险的发生。

根据A.M.Heikkil的研究可以看出,实现本质安全更多是定义在设计方面。这就引出了本质安全设计的概念。2010年,美国化工过程安全研究中心(CCPS)和美国化工协会(AICE)在给国土安全部(DHS)和国家化学安全分析中心提交了《化工行业全生命周期本质安全设计报告》,首次系统阐述了本质安全技术(IST)的内涵,并将其界定为能够永久消除或降低危险发生及事故后果的手段方法[9]。本质安全技术是一种安全管理理念,是指在包括生产、运输、储存、使用和废物处理等整个设计和运营阶段,在每次方案选择时均要考虑如何消除、降低危险,使用更安全的原料,使用更安全的工艺条件,进行容错设计,降低人为操作失误、机械故障和蓄意破坏造成危险的可能性和事故后果。从这个概念界定中可以看出,本质安全技术是一种动态的迭代过程, 在全生命周期均要贯彻实施。

1.3 本质安全的实现手段

本质安全技术是在信息充分前提下而进行的决策过程。因为在设计过程中一个选择可能会避免一些危险的发生,但同时又会造成新的危险产生,因此每一个决策都要对整个设备或工艺进行通盘考虑,得出对危险防控最优的选择。而且还要考虑到技术性和经济性等因素。

2002年,美国化工过程安全研究中心(CCPS)开展本质安全专题研究,旨在寻找消除危险源、降低事故后果、降低事故发生频率的方法和工作原理,最后形成了实现本质安全的“四原则”[13]:

①最小化原则(Minimization)。减少危险物质库存量,不使用或使用最少量的危险物质。具有危险的设备(如高温、高压等)设计时尽量减小其尺寸和使用数量。

②替代原则(Substitution)。用安全的或危险性小的原料、设备或工艺替代或置换危险的物质或工艺。该措施可以减少附加的安全防护装置,减少设备的复杂性和成本。

③缓和原则(Attenuation)。通过改变过程条件降低温度、压力或流动性来减少操作的危险性。主要指采用相对安全的过程操作条件,以降低危险物质的危险性。

④简化原则(Simplification)。指消除不必要的复杂性,以减少错误和误操作的机率。简单的单元相对于复杂单元的本质安全性更高,因为前者导致人员发生误操作及设备出错的机率要明显低于后者。所以要求设计更简单和友好型单元以降低出错和误操作的机会。

随后,其他学者又研究、发展出容错(Tolerance)、避免组装错误(MakingIncorrectAssembly Impossible)、避免多米诺效应(Avoiding Knock-On Effects)等工作原则。

在这些基本原则之下,国外学者对实現本质安全开展了系列研究,基本是通过建立一系列评价指标和评价模型,力求理清各个工艺阶段、各类设备设施及作业活动的风险因素、发生概率及影响情况,通过本质安全技术设计,得出风险防控最有选择。如早在1993年Edwards和Lawrence针对化工厂提出了第一个评价本质安全的指数,即本质安全原型指数[14]。该指数主要用于分析生产过程不同的路径,如使用不同原料、采用不同的反应条件或步骤的本质安全程度。本质安全原型指数主要面向反应过程,涉及的参数并不全面,还有许多重要的参数需要确定。1996年,赫尔辛基科技大学的Heikkila等人提出了新的本质安全评价指数[15]。应用计算机辅助软件进行本质安全设计,该软件是以六个数据库为基础构建而成。数据库中包含了每种化工原料的危险特性和每种工艺流程的不安全因素。1997年欧洲各国联合执行了一个名叫INSIDE的计划,针对工厂设计环节的安全、职业卫生和环保问题进行研究[16]。设计了一种方法可以在工厂设计初期就对安全、职业卫生和环保问题进行综合考量。2002年,Palaniappan提出i-Safe指数,并于2004年通过使用ISI、PIIS中的指数对过程路径进行比较选择,除此之外,该指数还考虑了反应速率的影响[17-19]。2004年,Khan F.I.,Amyotte P.R提出综合本质安全指数I2SI,它由两个主要子指数组成:危险性指数(HI)和本质安全潜在指数(ISPI)[20]。Gebtile等于2003年开发了基于模糊理论的本质安全指标(Fuzzy Based Inherent Safety Index)[21]。2000年Koller等人提出的EHS方法主要是针对精细化工和间歇反应。该方法集成了安全、健康和环境三方面的评估,具有多种不同的算法,即使部分信息缺失,仍能实现部分计算功能[22]。

虽然已经研究出很多本质安全评价的方法,但他们都会有一些缺陷限制了使用,如:这些方法没有通过实际应用去验证,仅停留在理论阶段;有些方法太过复杂或难以在工程早期设计阶段,有限的时间和有限的资源条件下完成;有些方法没有综合考虑成本和经济因素等。

2 本质安全的实践

虽然本质安全概念提出至今已有四十余年,国外学者也开展了大量理论研究,实业界也开展了大量探索,但本质安全的实践并不理想。

典型的持续性本质安全改进案例是美国“毒性物品灾害预防行动(TCPA)”。1984年博帕尔病毒爆发后,美国新泽西州于1985年开始实施“毒性物品灾害预防行动(TCPA)”,2003年要求将本质安全的相关要求融入到该项行动中去。2005年新泽西州安全防范专案组要求相关化工厂进行本质安全技术评估,以期制定了一个“最优实践方案”计划。2008年“毒性物品灾害预防行动(TCPA)”中又要求凡是该行动涉及到的设施无论新、旧都要进行本质安全评估,并要求对过程控制及被动产生的风险进行本质安全设计。

总体来看,在本质安全方面的实践,仍仅局限在局部范畴的“最优方案”,并不能全部实现A.M.Heikkil界定的“即使在误操作或发生故障的情况下也不会造成事故的功能”,使用最多的就是用“无毒代替有毒”、“采用无人化操作”等。如2003年Kellogg Brown & Root公司位于东南亚的海上天然气采集工程前期设计时初期,安全专家就与平台设计工程师共同合作,尽可能多的采取无人操作,最大限度保证人员安全[23]。2005年Roche药业公司在制药过程中用二甲基亚砜代替亚硝酸钠,降低了原料的毒性,同样避免了亚硝酸钠反应时会产生副产物次氯酸盐的危险性[24]。2009年PR Amyotte等人对不同类型的粉尘爆炸进行分析,根据本质安全的最小化、替代、缓和以及简化原则选择适合的设备和工艺流程,以达到降低粉尘爆炸发生的可能性,实现本质安全的目的[25]。2010年英国石油公司在海上平台设计初期就邀请了专业团队,通过对整个海上平台进行了3D模拟,展现了实际大小的平台、墙体、舱体、避难所、出口和疏散设备等结构,并对危险物的存放及工作状态下人员分布进行了模拟,并根据模拟结果进行危险源辨识和本质安全设计[26]。2011年Miox公司研发了一种便携式电化学设备可以通过电解盐溶液的方式产生清洁剂,且原料无毒害,避免了有毒物化学品的运输和储存,达到了本质安全的目的[27]。

本質安全实践并不理想的原因,很重要的原因是目前尚不能找到一条在有限资源(包括现有技术手段)、有限时间、有限成本下真正实现本质安全的经验或方法。2002年英国Gupta和Edwards进行了一项调查显示,大多数的调查对象都对本质安全有所了解,但只有少数人会在工业设计中经常应用本质安全。在调查中被调查对象都会回答一个问题:“当你对本质安全有所了解的时候,妨碍你使用本质安全技术的原因是什么。”结果显示妨碍本质安全使用有三个主要原因,64%是由于保守主义,这些人对本质安全存在疑虑,并认为传统的方法更可靠、成本更低;18%的人认为工厂足够安全不需要使用本质安全技术;18%的人认为没有适合的方法使用本质安全技术。调查中还显示另外一个主要因素是缺少法规要求[28]。

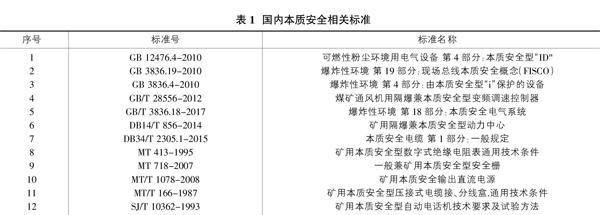

我国对本质安全的实践同样作出了很多工作。如表1所示为国内本质安全相关标准。

3 本质安全的未来发展方向

由于国外对本质安全的研究,更多是体现在设计环节,在理论上确实是最好的安全实现手段。企业的生产经营活动是动态的,与其相关的人、物、环、管等都是随着经营活动的变动而变动。因此,一个时点上的安全,随时会随着生产经营活动的变动,就会出现新不安全因素。如在实践中,经常发现个别员工为操作方便,故意人为破坏电气连锁装置,如私接一根电气取代数控机床的门机连锁,使得一个本质安全型设备设施丧失了基本的安全保障功能,一旦发生误操作,很可能就会发生事故。

因此,笔者在2017年6月《中船重工报》上发表《紧扣安全管理四要素 创本质安全型企业》一文,明确指出,本质安全是指通过运用先进的安全管理理念和科学的管理体系,实现生产经营过程中人、机、环、管等要素的优化配置与和谐统一,使各种风险因素始终处于受控制状态,进而实现整个系统恒久的安全目标。因此,本质安全不仅仅是一种安全可控的状态,更是一种主动防范和持续改善的内在安全管理机制。必须依靠企业内部系统的有效组织和持续改进,确保任何因素的变化,都会主动、科学评估其所带来的危险性,并积极采取预防措施,确保安全可控。只有依靠这种积极主动的持续改进机制,才能实现系统性、恒久性安全。

因此,未来本质安全的发展,必将是在西方本质安全技术(或本质安全设计)的基础上,更多融入积极主动的持续改进安全管理机制,实现“源头安全设计+动态自主风险控制和持续改进”。

参考文献:

[1]Kletz Trevor A. "WHAT YOU DON′T HAVE,CAN′T LEAK"ないものは もれない--本質的に安全な化学プラントを考える[J]. Journal of the High Pressure Gas Safety Institute of Japan, 1978, 15.

[2]Grossel Stanley S. Inherently safer chemical processes: A life cycle approach, 2nd edition (2009)[J]. Process Safety Progress, 2009, 28(3): 297.

[3]Kletz T. A. Process Plants: A Handbook for Inherently Safer Design[J]. (philadelphia, pa), 1998, 30(4): 287-292.

[4]何诚.齐纳安全栅[J].仪器仪表与分析监测,1996(1):30-33.

[5]陈宝智,吴敏.本质安全的理念与实践[J].中国安全生产科学技术,2008,4(3):79-83.

[6]Fawcett Howard H. Guidelines for Engineering Design for Process Safety, Second Edition[J]. Process Safety Progress, 1993, 38(2): 339-344.

[7]Tombs Steve, Inherently Safer Chemical Processes: A Life Cycle Approach.[M]. Chemistry and Industry, 1997.

[8]Heikkil Anna Mari, Malmén Yngve, Nissil Minnaet al. Challenges in risk management in multi-company industrial parks[J]. Safety Science, 2010, 48(4): 430-435.

[9]Center For Chemical Process Safety And The American Institute Of Chemical Engineers. Final Report: Definition for Inherently Safer Technology in Production, Transportation, Storage, and Use[R]. 2010.

[10]Khan Faisal I., Veitch Brian, Amyotte Paul R., Evaluation of Inherent Safety Potential in Offshore Oil and Gas Activities[M], 2004: 495-503.

[11]Edwards D. W., Lawrence D. Assessing the inherent safety of chemical process routes: is there a relation between plant costs and inherent safety?[J]. Process Safety & Environmental Protection, 1993, 71: 252-258.

[12]HeikkilA. M., Hurme M., Jrvel inen M. Safety considerations in process synthesis[J]. Computers & Chemical Engineering, 1996, 20(96): S115-S120.

[13]Turney R. D., Mansfield D. P., Malmen Y.et al. A. The INSIDE Project on Inherent SHE in Process Development and Design - The Toolkit and its Application[J]. IChemE Symp. Ser., 1997(141): 202-216.

[14]Palaniappan Chidambaram, Rajagopalan Srinivasan And, Tan Reginald. Expert System for the Design of Inherently Safer Processes. 1. Route Selection Stage[J]. Industrial & Engineering Chemistry Research, 2002, 41(26): 851-863.

[15]Palaniappan Chidambaram, Rajagopalan Srinivasan And, Tan Reginald B. Expert System for the Design of Inherently Safer Processes. 2. Flowsheet Development Stage[J]. Industrial & Engineering Chemistry Research, 2002, 28(4): 851-863.

[16]Palaniappan C., Srinivasan R., Tan R. Selection of inherently safer process routes: a case study[J]. Chemical Engineering & Processing Process Intensification, 2004, 43(5): 641-647.

[17]Gupta J. P., Edwards D. W. A simple graphical method for measuring inherent safety.[J]. Journal of Hazardous Materials, 2003, 104(13): 15-30.

[18]Gentile Michela, Rogers William J., Mannan M. Sam. Development of an inherent safety index based on fuzzy logic[J]. Aiche Journal, 2003, 49(4): 959-968.

[19]Koller Guntram, Ulrich Fischer And, Hungerbühler Konrad. Assessing Safety, Health, and Environmental Impact Early during Process Development[J]. Industrial & Engineering Chemistry Research, 2000, 39(4): 960-972.

[20]Chia S. Walshe K. Corpuz, Application of inherent safety challenge to an offshore platform design for a new gas field development—approaches and experiences[M]. Manchester, 2003.

[21]Lopez Flavio Chavez, Shankar Ashish, Thompson Maethoniaet al. Process Development of an Inherently Safer Oxidation: Synthesis of 2-Chloro-6-methylbenzoic Acid in the R411 Manufacturing Process[J]. Organic Process Research & Development, 2005, 9(6): 1003-1008.

[22]Amyotte Paul R., Pegg Michael J., Khan Faisal I. Application of inherent safety principles to dust explosion prevention and mitigation[J]. Process Safety & Environmental Protection, 2009, 87(1): 35-39.

[23]Considine M., Fargie D., Cooke W. Enhancing offshore safety: A description of the Offshore Major Accident Risk (OMAR) model[J]. 2010.

[24]Boeh B. Christy J. C. Bottling a winning: clean-in-place solution[J]. Water Wastewater Int, 2011(26): 48-50.

[25]Gupta J. P., Edwards D. W. Inherently Safer Design—Present and Future[J]. Process Safety & Environmental Protection, 2002, 80(3): 115-125.