活塞环现代制造技术

林爱桢

(重庆交通大学 机电与车辆工程学院,重庆 400074)

主题词:活塞环 制造技术 外形 材料 表面处理

0 前言

活塞环根据工作时发挥的作用的不同可分为气环和油环。气环可以密封燃烧室内的可燃气体并将活塞顶部大部分热量传至气缸壁达到冷却的目的[1];油环的作用有很多,但主要的还是阻挡机油进入燃烧室。活塞环在燃烧室内随着活塞做往复运动,受到高温、高压燃气的侵蚀并与缸套产生激烈的摩擦,据统计,三分之一的燃油消耗都是由摩擦[2]消耗的,因此摩擦磨损一直被认为是影响内燃机燃油效率的关键因素,其中,活塞环与缸套接触产生的摩擦在内燃机中摩擦占比超过50%,一直被认为是汽车发动机中最重要的摩擦部件之一[3],且活塞环与缸套接触时,严重摩擦磨损甚至会导致燃气泄漏,导致发动机怠速不稳定,工作环境极其恶劣[4-5]。良好的活塞环需要有较高的耐热性、耐磨性和工艺性能,对于具有良好使用性能的活塞环研发一直是活塞环制造业的重点、难点,加之要求现代内燃机具有更高效率、更高载荷、更高速度和更高寿命的特点,因此,急切要求研究具有更高使用性能的活塞环。目前,活塞环制造技术研究的重点主要集中在改进活塞环外形,优选活塞环材料以及开发新的活塞环表面处理技术方面等。

1 活塞环外形

1.1 气环外形

相对于油环来说,气环工作时受到的最高温度可高达600 K,工作环境比较恶劣,以至其使用寿命较短。

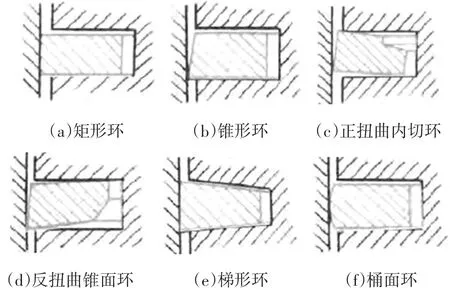

气环外形种类较多,如图1[6-7]所示,其中,矩形断面环的散热性能、工艺性能以及经济性能均较佳。但其耐磨性、密封性较差,在工作状态下,会把气缸壁上的机油不断送入气缸中,导致机油在燃烧室内因高温燃烧生成积碳,不仅增加了机油的消耗量,还可能使环槽中的积碳造成卡环或折断等现象。因此,高速、高负荷的强化内燃机上一般不采用矩形断面环,而较多的运用于中速发动机中。非矩形断面的扭曲环在工作时通过挤压变形极大的改善了泵油效应,因此得到了广泛的应用。锥形环有良好的刮油作用,可用于高速发动机。梯形环的抗胶结能力最好,但上、下两面工作面需要精磨,且工艺比较复杂。桶面环是上世纪七十年代兴起的一种新型结构,它对环壁间的油膜有良好的维持效果,从而大大降低机油消耗[7];目前,在桶面环的基础上做改进,采用不对称桶形气环,它可以在改善气缸油膜形成的同时减小接合面上的压力,避免机油从结合面的上端进入燃烧室,保证密封性。

图1 气环断面形状图[6-7]

气环宽度决定了气缸油膜的厚度,环的宽度与其产生的气缸油膜厚度成正比,使用较宽的气环,可以改善上止点附近气缸的磨损,但会给整个活塞组件带来较为不利的惯性效应;而使用较窄的环可提高与环槽侧壁的适应性,但容易发生断裂。因此,选择活塞环的宽度需要考虑各方面需求,以满足不同需求时的使用。

如今,仿形加工技术的应用大大优化了活塞环形状的适应性能。目前一种行之有效的方法是结构温度数值耦合法,这种方法通过数学模型描述活塞环所经历的温度变化,并以此为基础设计活塞环的形状。首先通过实验数据获得材料随温度的形变规律,再根据该规律设计常温下的最佳温度变形状态,借此获得最佳的活塞环接触状态。

1.2 油环外形

油环分为普通式油环和组合式油环两种,普通式油环的单体油环受力情况、刮油性能以及使用寿命均较差,严重时还会出现机油进入燃烧室等情况;带波形板衬簧的组合式油环受力情况良好,主要应用于某些小型的汽油机;带有螺旋形式衬簧的组合油环受力情况最佳,油环随活塞来回做往复运动时,刮油能力强,能有效带走缸壁上的机油,通常将螺旋衬簧的组合油环用于车用柴油机,也有少部分用于车用汽油机,但油环外表面与环背面均需要镀铬以减少磨损。对于组合式而言,钢片组合式油环克服了单体油环机油上窜的缺点,且缸壁发生变形之后对其影响不大,刮油性能也较好,普遍用于高速汽油机,但其磨损较严重,高速柴油机上一般不采用。

如今,柔性油环普遍使用在中速发动机上,其弹簧特性使得油环在磨损后受力情况不会发生太大的改变,气缸的油膜分布比较均匀,使用时效果最好。油环台肩采用仿形磨削加工后,油环台肩宽度的公差减小一半,侧压力的变动范围明显减小,机油消耗也大大减少。

2 活塞环材料技术

活塞环的材料主要是灰铸铁,但随着对活塞环机械性能的要求越来越高,逐渐出现了合金铸铁、钢材、复合材料和粉末冶金材料等新型材料,这些材料较适用于制造高性能活塞环的材料。

2.1 铸铁活塞环

铸铁是制作活塞环的传统材料之一,由于其具有耐磨性好、工艺性好和低成本的特点,因此早期在活塞环的制造上获得了广泛应用。铸铁活塞环因材料本身含有石墨,带有自润滑性,可以改善表面磨损度,但其强度不高。为了满足性能要求,可在铸铁材料中加入一些诸如Cu、Cr、Mn、Mo等合金元素,并相应地进行一定的热处理[7]。目前,已经开发出了铬钼球墨铸铁、钼铜球墨铸铁、高硅铁素体球墨铸铁等合金铸铁材料,随着高强度发动机的发展,适用于各种特殊要求的活塞环合金铸铁材料有待于开发。

2.2 钢活塞环

随着对机械动力性需求的不断增大,内燃机部件的结构强度要求与日俱增。由于钢活塞环的耐热性能、耐磨性能以及力学性能均较好,并且还符合节能减排、环境友好型材料的要求,由此,钢逐渐应用于制作活塞环的材料,目前制造活塞环的钢材主要有碳素钢、低合金钢以及不锈钢,主要用于制造气环和钢带组合油环[8-9]。

2.3 复合材料和粉末冶金材料

对于活塞环复杂多变的极端工况要求,目前的科技水平很难开发单一一种材料来符合上述要求。因此,对特殊部位采用复合材料显得尤为重要。当润滑情况不好,活塞环磨损比较严重时,在其外表面上开一工艺槽,向内填充一种具有多孔性的铁淦氧材料[9-10],可以吸附适量的润滑油,避免缺油时发生的粘着磨损,并且有效地减少磨损量。

同样地,粉末冶金材料也是为了改善活塞环表面的磨损情况而被新研发的一种活塞环材料。它通过加入各种不同的金属元素以及石墨等非金属材料来提升其表面的多孔吸附特性,从而改善活塞环的磨损情况,但粉末冶金材料的多孔性也会带来较大的不利影响,它会降低活塞环的导热性,从而不利于活塞环散热,由于活塞环本身所处环境温度较高,而导热能力降低后,活塞环长期工作在较高的热负荷状态下,降低了活塞环的强度。因此,该类型材料的使用需要在可靠润滑及材料孔隙间作出平衡选择。

3 活塞环表面处理技术

3.1 表面镀铬

表面镀铬是最初使用的一种对活塞环表面进行强化以满足使用性能要求的活塞环表面处理技术,它通过在活塞环外圆表面覆铬层来降低表面摩擦系数,改善活塞环外表面的磨损情况,延长其有效使用时间。但由于目前工艺水平的限制,镀铬的成功率相对较低,废品率的居高不下会造成极大浪费。此外,还会产生重金属废液,污染环境,且铬镀层与活塞环基体的贴合度不够好,容易脱落[5][7],因此,在发达国家该方式已被禁止。而我国在活塞环表面处理技术方面还不够成熟,一些厂家仍然在使用。不过,目前政府对环境友好型制造业大力提倡和扶持,在工艺得到巨大提升之前,该项工艺发展前景不太明朗。

3.2 表面氮化处理

活塞环的表面氮化方式主要有3种,包括离子氮化法,盐浴法及气体表面处理法[11-13]。离子表面氮化加工生产效率较低,且成本不易控制,但离子表面氮化有较大的优点,它可以选择性地氮化指定的某部分活塞环外表面,避免对不需要强化的表面进行氮化,更有利于活塞环的减磨。表面氮化处理技术安全、可靠、成本低、无环境污染,淘汰了表面镀铬工艺以后,Yufu Xu等提出选择表面氮化处理技术来强化活塞环的外表面[14]。但是,该项工艺最大的缺点是会降低金属表面的硬度,且渗氮层的厚度及均匀性难以得到精确的控制,不能很好的满足某些频繁工况的要求,难以大量推广。

3.3 表面喷钼

刘志英等提出对活塞环表面喷钼有火焰喷涂和等离子喷涂两种方式[1],钼涂层熔点低,硬度高,具有良好的耐磨损性,并且与基体环的结合良好。但是,喷钼活塞环长期工作在高温状态下,钼涂层因氧化导致维持时间不长容易脱落。润滑状态不好时喷钼活塞环的摩擦系数比较大,相应地,磨损情况较为严重。研究人员也在不断研究改进钼涂层的可用性,并取得了一定的成果。国外学者M.Tas等研究[14]发现,在Mo粉中加入Cu粉和Al-Si合金粉末,可以得到了Cu-Al2和Cu9Al4两种减磨材料,使涂层具有较为良好的耐磨性,并且,该种减磨材料的应用还能降低生产成本,因此,深入研究钼粉合金元素的复合性能是开发出具有良好性能活塞环的重要研究方向。

3.4 等离子喷涂陶瓷层

用于强化活塞环表面的陶瓷涂层的各项性能均较好,对其开发和研制无异于给活塞环的制造带来了非常大的发展前景;但是,由于涂层的制备制造难度非常大,使其一直没有得到很好地应用。随着工业的发展,等离子喷涂技术逐渐成熟,结合陶瓷涂层和等离子喷涂两项技术优点的等离子喷涂陶瓷涂层应运而生。由此,解决了陶瓷材料高应力剥落和活塞环变形等一系列的问题,使陶瓷材料可以在活塞环的制造中获得广泛应用。AE Goetze的K.Holmberg用一种特殊的涂层制备方法,研制出了一种CKS-36涂层[15],是在铬涂层上渗入陶瓷微粒的一种复合陶瓷涂层,CKS-36涂层结构如图2所示。目前,活塞环表面喷涂陶瓷层受到技术限制,还没有得到广泛应用,开发良好性能的陶瓷涂层仍然是活塞环表面处理技术研究领域的一个极其重要的方向。

图2 CKS-36层结构[15]

3.5 气相沉积技术

W.Grabon在等离子喷涂法的技术基础上,提出了气相沉淀技术,其基本原理是采用了金属基体真空介质中的均匀沉积技术[16]。蒸发涂层材料主要有电弧和磁控溅射两种工艺。电弧的工作过程如下:低压电弧产生电场,离子在该电场中受到电场力的作用,加速运动,冲到活塞环基体上,完成沉积,但涂层中可能存在低压电弧导致小颗粒的存在,使涂层的表面整洁度和综合机械性能均受到影响。磁控溅射的工作过程如下:磁场溅射产生等离子体,撞击活塞环基体后导出原子,由此产生的原子所受力度不够,其动能相对较低,因此,得到涂层的难度更大,但磁控溅射得到的涂层表面更加光洁、顺滑。

气相沉积技术依靠其独特的优势,目前开始在业界得到广泛的应用,但因为技术不够成熟,制备方法上受到技术的限制,气相沉积技术目前只能实现对整个活塞环基体沉积薄膜,无法满足特殊部分表面的性能要求,并且这种整体薄膜还会使活塞环在工作过程中发生咬缸现象。利用气相沉积技术在活塞环表面镀膜,可以获得更多受生产限制而无法开发的优良镀层活塞环,但是,还需要对此做进一步研究改进,克服只能整体镀膜的限制,降低制备成本等,提高其适用性后,才能将气相沉积技术广泛使用。

4 结束语

随着工业的发展,许多活塞环制造技术得到应用,有力地改善了活塞环的耐磨性、耐热性以及抗疲劳性等,现代工业的发展要求内燃机的各项指标向更强化方向发展,相应地,高强度的活塞环也有较大的适用前景。活塞环制造技术确实存在许多弊端,且制造活塞环要综合考虑整体性能、工艺成本、节能减排、保护环境以及相关匹配等方面的问题,目前,对于活塞环制造技术的研究,需要加大创新研究力度,在表面氮化处理、钼层加粉末合金、气相沉积以及涂层制备技术,特别是陶瓷材料涂层的应用方面加大产业化研究力度;在工艺成本、技术适用性和环境友好型制造业的要求等方面,进一步完善,实现创新技术得到深度开发,同时也要能得到广泛的产业化实际应用。