自动铺放内嵌缺陷构件成型方式对拉伸性能的影响

李韦清 杨 涛 刘思南 杜 宇 刘 畅

(1 天津市现代机电装备技术重点实验室,天津 300387)

(2 天津工业大学机械工程学院,天津 300387)

0 引言

近年来复合材料多在航空工业中用来减轻飞机结构质量和优化性能[1-5]。制造业要求生产日益复杂形状的产品同时要求减少产品中的缺陷,为了解决这个问题,自动纤维铺放(Automated Fiber Placement,AFP)技术被开发出来,它将铺放过程最优化,并且严格控制铺放过程中的工艺参数[6]。

控制自动纤维铺放过程的本质是控制铺放过程中各种工艺参数(如铺放温度,铺放压力,铺放速度等)以及铺放轨迹[7-8]。在进行铺放轨迹的优化时,可能会导致缺陷以间隙或重叠的形式出现,从而改变局部的几何结构和微观结构。一些数值分析和实验研究都集中在这些缺陷对组件最终机械性能的影响上[9-11]。

CROFT 等人[12]对内含有扭曲丝束、重叠、空隙等缺陷的试件进行了层剪、压缩、拉伸等力学性能实验,试验结果表明试件中的内嵌缺陷在沿试件长度方向时,构件所能承载的压力、拉力以及试件的层剪强度明显下降。TUROSKI等[13]系统地研究了在张力和压缩试验中,单个和多个空隙缺陷对试件性能的影响。LI 等人[14]开发了一个3D 网格工具,可以自动地在数值上形成空隙和重叠,更加方便的研究奇点位置的厚度变化,分析空隙和重叠缺陷的影响。

在复合材料成型过程中,成型温度和试件所受压力的变化会影响试件成型过程中树脂的流动[15],会对含有内嵌缺陷的复合材料构件的力学性能和质量造成一定程度的影响。因此应该对自动铺放过程中产生的缺陷进行进一步研究。本文的目的是利用实验的方法来分析缺陷所带来的奇点的影响,并通过增加模压板改变试件成型过程中压力分布的方法来消除奇点,研究模压板对内嵌缺陷试件力学性能的影响。

1 内嵌缺陷试件的拉伸试验

1.1 内嵌缺陷

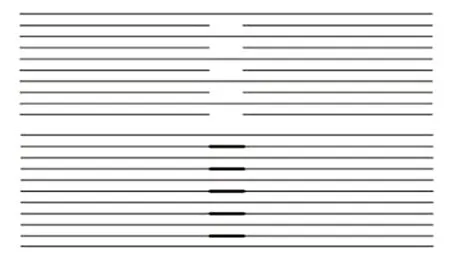

主要讨论模压板对含0°和90°纤维方向的内嵌缺陷的试件拉伸性能的影响。将空隙或重叠缺陷集中布置在试件的中间位置,内嵌缺陷层合板示意图如图1所示,设计如图2所示。可看到,0°铺层内嵌缺陷试件按照[(90°/0°)5/90°]的铺层顺序进行铺放,将缺陷全部放置于0°纤维方向铺层内;90°铺层内嵌缺陷试件则按照[(0°/90°)5/0°]的铺层顺序铺放,缺陷全部置于90°纤维方向铺层。

图1 内嵌缺陷层合板示意图Fig.1 Siagrammatic drawing of laminates with embedded defects

实验利用2 丝束自动铺放机器人铺放4 种不同的缺陷试件,所用铺放丝束宽度为6.35 mm,因此将缺陷宽度全部设为3.175 mm,即0.5倍丝宽。

按照试件成型过程中是否加模压板,将其分为加模压板与不加模压板两组。表1为试件编号及其对应的缺陷规格设计表,实验中缺陷类型分为4 组,成型方式为2 种。每组缺陷类型制备相应的完好试件以进行拉伸试验对比。每种缺陷类型试件各制备5个进行拉伸试验。

图2 试件内嵌缺陷设计Fig.2 Embedded defects design of the specimen

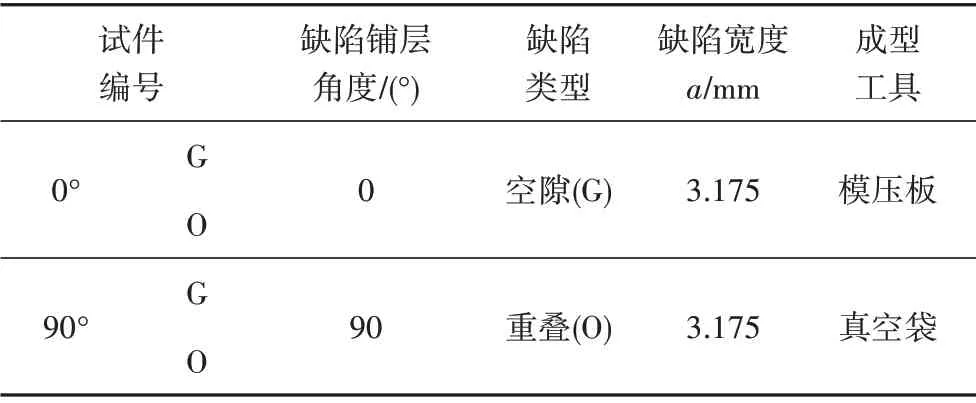

表1 试验试件种类设计Tab.1 The design of types of test specimens

1.2 层合板制备

为了确定模压板对自动铺放覆盖层结构的影响,将在真空模压和真空袋成型进行对比试验,一系列含有缺陷的层合板被聚合而成。固化工艺为热压罐固化,模压板是根据飞机制造商的规格,采用2 mm厚的钢板。

此次试验采用2 丝束自动铺丝机器人铺放层合板。试件分为真空模压和真空袋两种成型方式,为确保成型过程中的压力保持一致,每组缺陷试件及其对应的完好试件均在同一批次制造而成。

1.3 测试条件

针对设计后铺放成型的试件,通过拉伸实验来研究模压板对内嵌缺陷层合板力学性能的影响。采用Shimadzu AGS-X 型试验机进行拉伸试验,拉伸速率为2 mm/min。试件的尺寸为250 mm×25 mm×2 mm(l×b×h)。实验中采用双组分环氧黏合剂,将50 mm×25 mm×2 mm 尺寸铝片粘合到试件两端,从而避免夹头在夹持试件所产生的应力集中。

2 实验数据分析

2.1 0°纤维方向

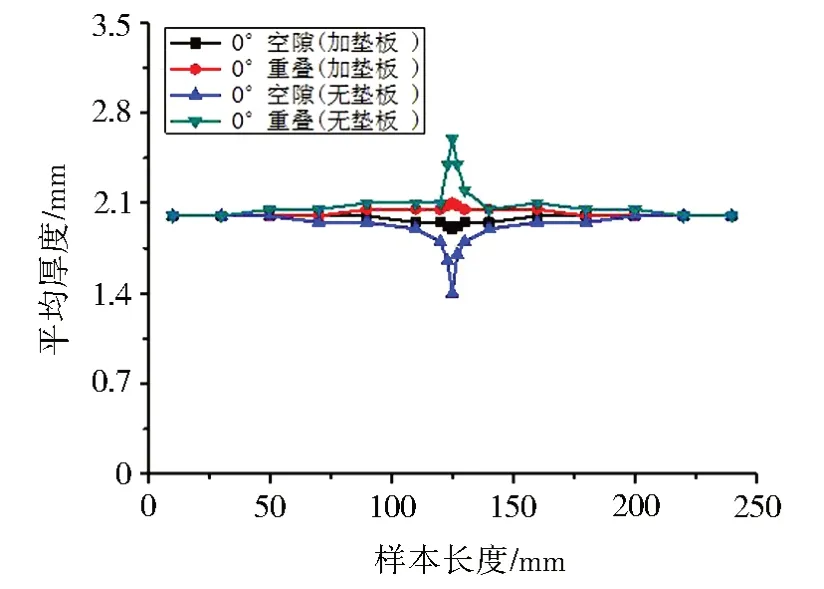

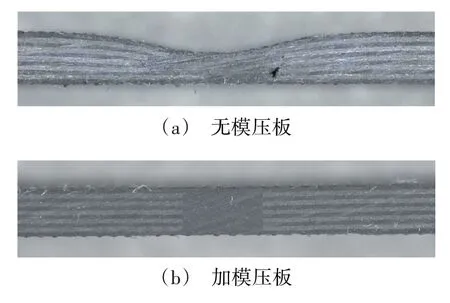

在0°纤维铺层设计缺陷时,试件的铺层顺序按照[(90°/0°)5/90°]的设计方式进行铺放。图3为缺陷在0°铺层时样本长度方向厚度的变化。可以看出在无模压板成型的试件中,试件厚度在试件的中间位置有较大的变化,而加模压板的试件成型后,整体厚度基本保持一致。图4为0°铺层空隙缺陷成型试件。

图3 0°缺陷试件样本长度方向的厚度变化Fig.3 Evolution of the thickness in the length direction according to the embedded defects

图4 0°铺层内嵌空隙缺陷成型试件Fig.4 Embedded gap defect with 0°direction fiber

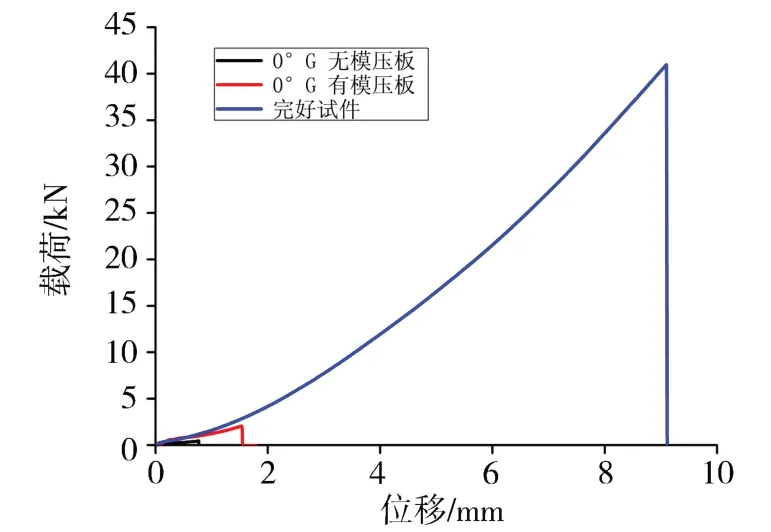

图5为0°纤维方向空隙缺陷典型试件不加模压板和加模压板成型的载荷-位移曲线,实验中拉伸载荷随着试验机上夹头位置升高而加大,当达到试件断裂载荷时,试件发生了分层损伤或者出现断裂点,试件丧失承载能力,此时可看到曲线图中拉伸载荷急剧下降。

图5 0°铺层内嵌空隙缺陷典型试件拉伸载荷-位移曲线Fig.5 Load-displacement curves of the tensile test of embedded gap defect with 0°direction fiber

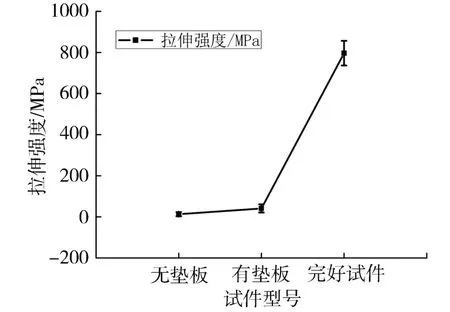

图6为0°纤维铺层空隙缺陷试件的拉伸强度。可看出,不加模压板成型的试件拉伸强度仅为12.86 MPa,而加模压板成型的试件表面平整且拉伸强度为40.96 MPa。加模压板成型的试件拉伸强度得到了显著地提升,较不加模压板成型的提升了218.5%。由于0°铺层为主要承载层,缺陷置于0°纤维方向时,有缺陷试件拉伸强度与完好试件相差较大。

图6 0°铺层内嵌空隙缺陷试件拉伸强度Fig.6 Tensile strength of embedded gap defect with 0°direction fiber

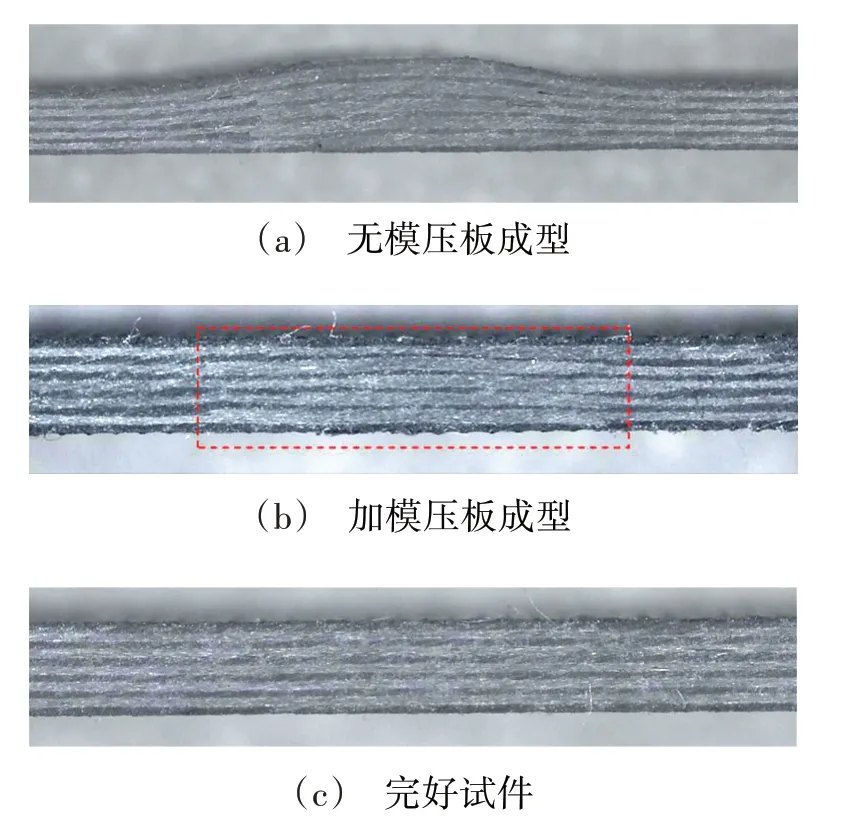

图7为0°铺层重叠缺陷成型试件侧面微观图。为了使观察效果明显引入了完好试件的侧面微观图。在图7(b)中可以看出重叠缺陷试件在加模压板成型后,试件中间部分有明显的纤维堆积,0°纤维层变厚。

图7 0°铺层内嵌重叠缺陷成型试件Fig.7 Embedded overlap defect with 0°direction fiber

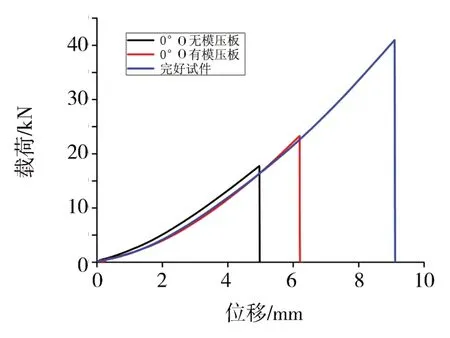

图8为0°纤维方向重叠缺陷典型试件的载荷-位移曲线。该组试件的拉伸强度如图9所示,不加模压板的重叠缺陷试件拉伸强度为267.97 MPa,加模压板成型的为452.91 MPa,两者相比,加模压板的试件拉伸强度比无模压板成型的增加了69%。

图8 0°铺层内嵌重叠缺陷典型试件拉伸载荷-位移曲线Fig.8 Load-displacement curves of the tensile test of embedded overlap defect with 0°direction fiber

图9 0°铺层内嵌重叠缺陷试件拉伸强度Fig.9 Tensile strength of embedded overlap defect with 0°direction fiber

2.2 90°纤维方向

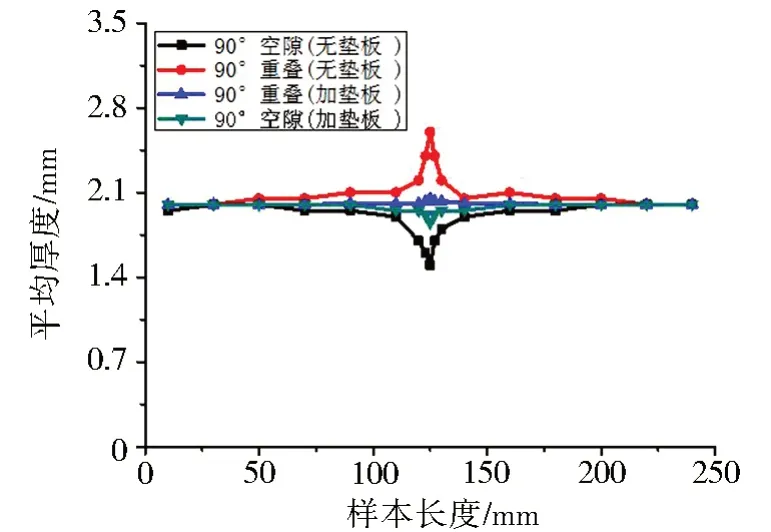

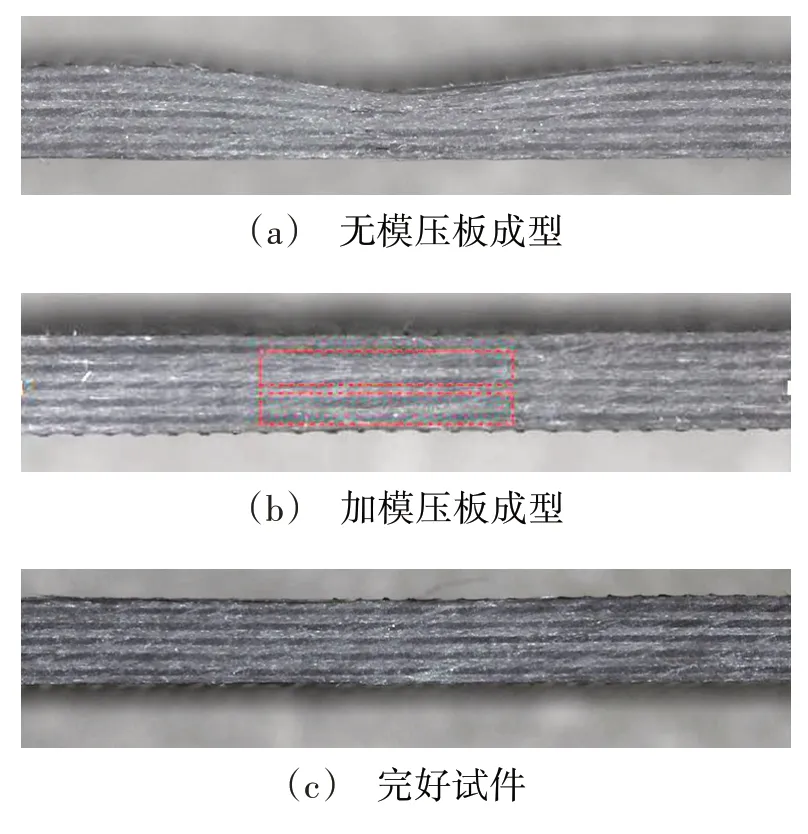

缺陷布置在90°纤维铺层时,试件铺层顺序按照[(0°/90°)5/0°]的设计方式进行铺放。缺陷在90°铺层时样本长度方向厚度的变化如图10所示。图11为90°铺层空隙缺陷成型试件,在不加模压板成型的试件中部空隙缺陷处,试件呈现凹陷的形貌,而在加模压板成型的试件上下表面较为平整,但是可以清晰的看出试件90°纤维丝束被压紧,存在内部空隙现象,在空隙缺陷中,有一种树脂流入空隙填补空隙的趋势。

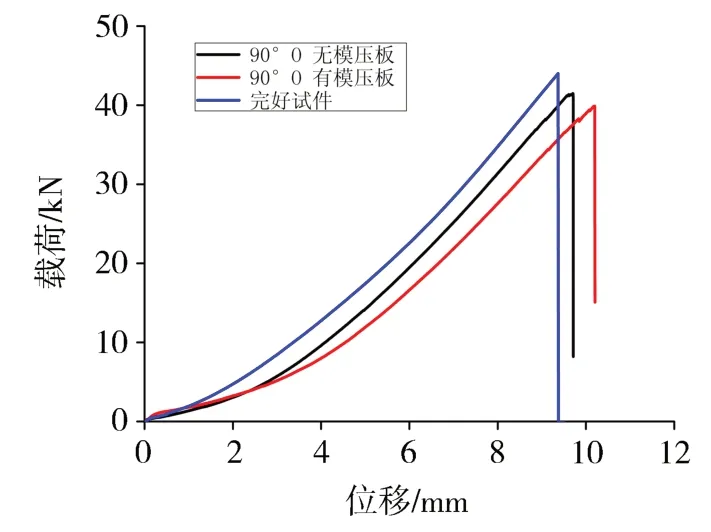

90°纤维铺层空隙缺陷典型试件不加模压板成型和加模压板成型的载荷-位移曲线如图12所示。

图10 90°缺陷试件样本长度方向的厚度变化图Fig.10 Evolution of the thickness in the length of samples with 90°defects

图11 90°铺层内嵌空隙缺陷成型试件Fig.11 Embedded gap defect with 90°direction fiber

图12 90°铺层内嵌空隙缺陷典型试件拉伸载荷-位移曲线Fig.12 Load-displacement curves of the tensile test of embedded gap defect with 90°direction fiber

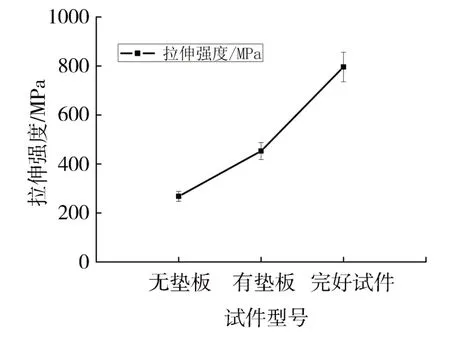

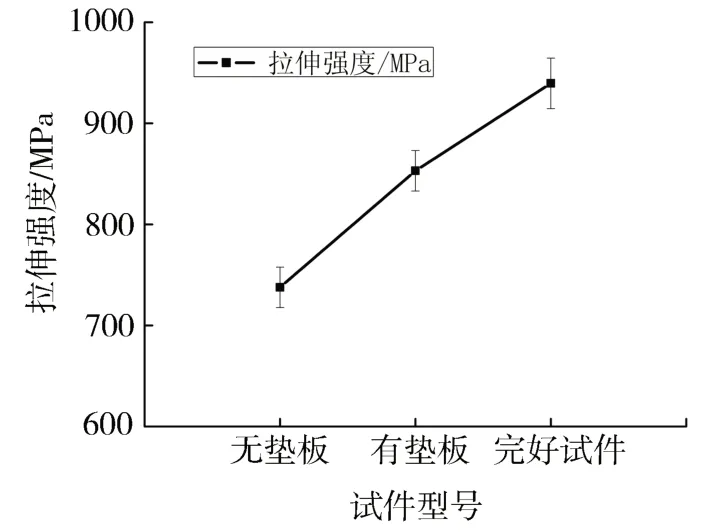

图13为该组试件的拉伸强度变化情况。可看出,不加模压板成型的试件的拉伸强度为907.25 MPa,加模压板成型的为936.28 MPa,加模压板的试件拉伸强度比无模压板的提高了3.2%。由于0°纤维铺层是主要的承力铺层,因此缺陷设置在90°纤维铺层时,模压板对试件拉伸强度影响并不显著。

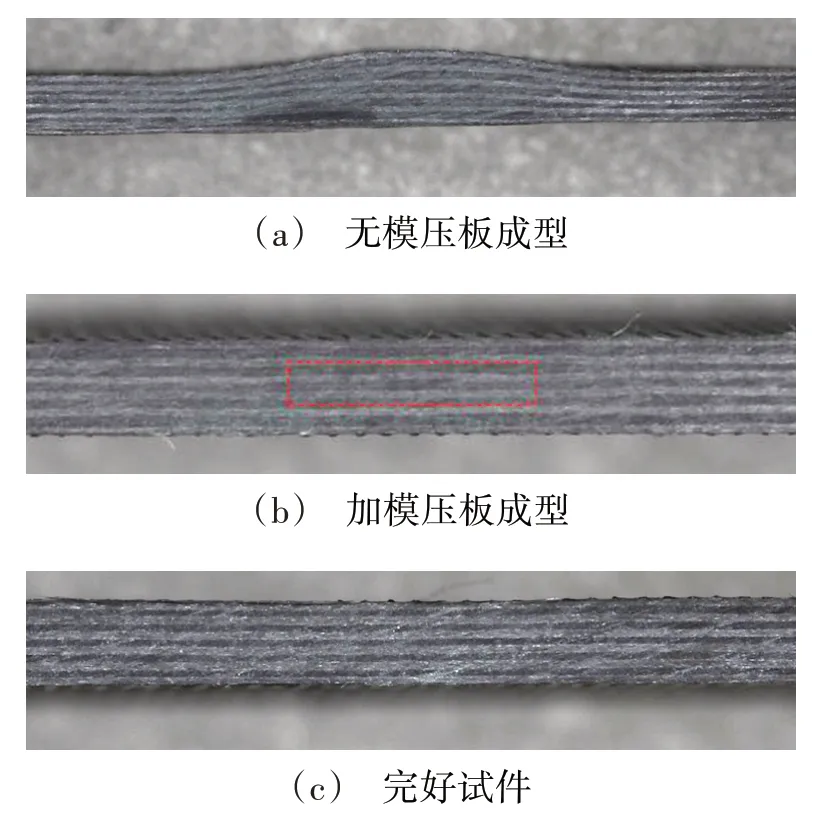

图14为90°铺层重叠缺陷成型试件侧面微观图,在不加模压板成型的试件中,重叠缺陷区域呈现明显的凸起形貌,而在加模压板成型的试件中,可以发现内部重叠现象的存在。

图13 90°铺层内嵌空隙缺陷试件拉伸强度Fig.13 Tensile strength of embedded gap defect with 90°direction fiber

90°纤维方向重叠缺陷典型试件的载荷-位移曲线如图15所示。图16为该组试件的拉伸强度,不加模压板的重叠缺陷试件拉伸强度为737.83 MPa,加模压板成型的为852.93 MPa,两者相比,加模压板的试件拉伸强度比无模压板成型的增加了15.6%。

图14 90°铺层内嵌重叠缺陷成型试件Fig.14 Embedded overlap defect with 90°direction fiber

图15 90°铺层内嵌重叠缺陷典型试件拉伸载荷-位移曲线Fig.15 Load-displacement curves of the tensile test of embedded overlap defect with 90°direction fiber

图16 90°铺层内嵌重叠缺陷试件拉伸强度Fig.16 Tensile strength of embedded overlap defect with 90°direction fiber

由于90°纤维层垂直于外加载荷方向,拉伸试验中拉力的主要承载层不是90°纤维方向缺陷层,因此模压板对90°纤维层缺陷试件拉伸性能的影响并不明显。而且90°与0°纤维缺陷试件的拉伸载荷呈现的现象是不同的,90°重叠缺陷试件拉伸强度均低于空隙缺陷试件。主要是由于90°方向铺层重叠缺陷试件,在缺陷部位因90°纤维的叠加导致重叠缺陷区域的厚度增加,此时与90°纤维方向相邻的0°纤维铺层会产生面外褶皱缺陷现象,因此该部位会有应力集中,从而导致试件的拉伸强度下降。

2.3 断裂形貌分析

图17(a)为0°纤维铺层缺陷典型试件的断裂形貌。由于0°方向铺层平行于试验拉力方向,是试件的主要承力铺层,因此试件会在内嵌缺陷附近断裂。除此之外,图中还可以发现明显的纤维断裂和分层损伤。在拉伸过程中,试件首先在空隙或者重叠缺陷处产生裂纹,随着拉力加大,裂纹会在层内延展,造成分层损伤,直至在内嵌缺陷附近产生明显的纤维断裂。

90°纤维铺层典型缺陷试件的破坏形貌如17(b)所示。由于90°纤维层垂直于外加载荷方向,0°纤维层才是主要的承载层,因此,缺陷试件的断裂并未完全发生在内嵌缺陷附近。在试验过程中,依旧是空隙或者重叠缺陷处首先发生断裂,随着拉力加大,裂纹逐渐扩展,直至纤维断裂。

图17 内嵌缺陷试件断裂形貌Fig.17 Damage appearance of specimens with embedded defects

3 结论

(1)试件在成型过程中,若不加模压板试件表面所受的压力是均匀相同的,尽管成型后试件厚度上存在变化。不加模压板成型的试件,在空隙缺陷处试件厚度减小,在重叠缺陷处试件厚度增加;与此相反,在试件表面加模压板时,硬质模压板会改变试件表面所受压力的分布,在重叠处给予较大的压力,在空隙处给予较小的压力,这一压力的改变引起空隙和重叠缺陷处的树脂流动。尽管试件内部存在着空隙和重叠的区别,加模压板成型的试件拥有基本一致的厚度,在一定程度上抑制了缺陷对试件拉伸强度的影响。

(2)研究了空隙和重叠两种缺陷分别布置在0°和90°铺层时,模压板对缺陷的抑制作用。在试件成型的过程中,模压板可以减小试件厚度的变化量,促进树脂流动。在0°铺层设置缺陷时,空隙缺陷试件加模压板后拉伸强度提升了218.5%,重叠缺陷试件增加了69%。缺陷在90°纤维铺层时,模压板对空隙和重叠缺陷试件拉伸强度的提升分别在3.2%和15.6%。

(3)在自动纤维铺放过程中很容易引入空隙和重叠缺陷,这些缺陷不仅影响了试件局部的微观结构和几何形状,还对试件的力学性能产生影响,因此在复合材料试件成型时,利用模压板不仅可以使试件表面更加平整,还能在一定范围内提高试件的性能。