涂层扩散热处理工艺对DD6单晶高温合金组织和力学性能的影响

史振学 骆宇时 刘世忠

摘要:研究了870℃/6h涂层扩散热处理工艺对第二代镍基DD6单晶高温合金(简称DD6合金)组织和性能的影响。研究结果表明,采用870℃/6h涂层扩散热处理工艺处理后,DD6合金的显微组织、760℃拉伸性能、980℃/250MPa持久性能、700℃高周疲劳性能无明显变化。DD6合金760℃拉伸断裂类型为准解理断裂,980℃/250MPa持久断裂类型为韧窝断裂,700℃高周疲劳断裂类型为准解理断裂。涂层扩散处理没有改变DD6合金的断裂机制。

关键词:单晶高温合金;扩散热处理工艺;组织;力学性能

中图分类号:TG 132.3文献标志码:A

镍基单晶合金因其优异的综合性能被选为航空发动机涡轮转子叶片和导向叶片的制备材料。涡轮叶片的工作环境非常恶劣,所受力学载荷复杂,还须经受高温氧化的残酷考验。为了提高单晶高温合金的抗氧化、耐热腐蚀性能,在其表面制备高温热防护涂层是比较有效的办法。目前,高温热防护涂层已经与高温材料、高效气冷并列为航空发动机涡轮叶片的三大关键技术。扩散热处理工艺能够增加涂层和基体之间的结合力,是涂层工艺的重要环节。试验所用材料为我国自主研制的第二代镍基DD6单晶高温合金(简称DD6合金),其性能达到甚至超过国外广泛应用的第二代单晶合金。为了确定涂层扩散热处理工艺和合金标准热处理工艺的匹配性,本文研究了涂层扩散热处理工艺对DD6合金组织和力学性能的影响,为制定合金涂层的扩散热处理工艺提供依据。

1试验材料及方法

试验材料为DD6合金,其化学成分见表1。采用选晶法在真空定向凝固炉中制备单晶高温合金试棒,试棒直径为15mm,长度为220mm。用x射线衍射仪(X-ray diffractometer,XRD)测试试棒的晶体取向,选取偏离[001]晶向10°以内的试棒进行后续试验。试棒的标准热处理采用以下工艺进行:1290℃/1h+1300℃/2h+1315℃/4h,空冷(aircooling,AC)+1120℃/4h,AC+870℃/32h,AC。取出部分试棒模拟合金涂层的扩散热处理工艺,即在870℃保温6h后AC处理。标准热处理和扩散热处理工艺分别表示为HT和HT+870℃/6h。将两种工艺处理后的试棒分别加工成拉伸试验试样、持久试验试样和高周疲劳试验试样,分别测试760℃时的拉伸性能、980℃/250MPa条件下的持久性能和700℃的高周疲劳性能。用扫描电子显微镜(scanning electronmicroscope,SEM)观察不同试验条件下的合金组织和断口形貌。

2结果与分析

2.1显微组织

图1为DD6合金标准热处理和扩散热处理后的组织。从图1中可以看出,合金经过标准热处理,消除了粗大的Y相和共晶组织,再经过两级时效处理,最终获得立方化的y相和尺寸较好的显微组织。相比枝晶间,枝晶干的y相立方化较好,y相尺寸较小,其均匀性较好。DD6合金经过扩散热处理后,与其标准热处理后的组织相比,枝晶干和枝晶间的组织都无明显变化。这表明扩散热处理对DD6合金的显微组织无明显影响。

2.2拉伸性能

扩散热处理对DD6合金760℃拉伸性能的影响如图2所示。从图2中可以看出,合金扩散热处理后,760℃的抗拉强度和屈服强度都无明显变化,而合金的伸长率稍有降低,断面收缩率稍有增加,考虑到DD6合金的晶体取向偏离度对单晶合金中温拉伸塑性的试验结果影响较大,因此可以得出结论,涂层扩散热处理未降低DD6合金760℃的拉伸性能。

DD6合金760℃拉伸断口微观形貌见图3。从图3中可以看出,断口为一个大平面,平面与试样拉伸中心轴线的夹角约为50°。扩散热处理没有改变合金的中温拉伸断裂机制,仍为准解理断裂机制。在单晶高温合金中,晶体滑移为其主要变形方式。单晶合金的两种主要晶体滑移机制是八面体滑移和六面体滑移,二者的启动与试验温度有关。不同的试验温度下,合金变形启动不同的滑移系。单晶合金在中温试验条件下一般启动(111)<110>滑移系,由此可以判断760℃拉伸断裂平面为(111)面。

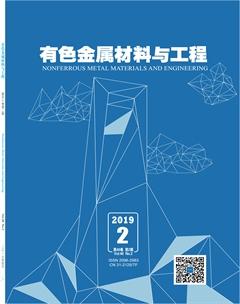

2.3持久性能

扩散热处理对DD6合金980%/250MPa条件下的持久性能的影响见图4。由图4可以看出,与标准热处理工艺相比,扩散热处理工艺对DD6合金980℃/250MPa条件下的持久性能无明显影响。DD6合金980℃/250MPa条件下的持久断口形貌见图5。由图5可以看出,DD6合金的断口上存在韧窝,与其他单晶合金高温下的持久断口形貌相同。在980℃高温条件下,合金塑性变形时,同时启动八面体滑移和六面体滑移,并且合金高温变形回复过程较快,所以变形均匀。单晶高温合金为铸造枝晶结构,枝晶间不可避免地存在显微疏松。合金变形过程中,显微疏松很大程度地降低了位错受到的排斥力,导致在外力作用条件下大量位错向显微疏松运动,促进显微疏松孔洞不断长大;在拉伸应力下造成显微疏松处产生显微裂纹,并沿试样横向方向扩展。显微裂纹的不断扩展使合金试样有效承载面积持续降低,直至最终断裂,显示出韧窝断裂特征。因此扩散热处理后,DD6合金980℃/250MPa条件下持久断裂机制没有改变,仍为韧窝断裂。

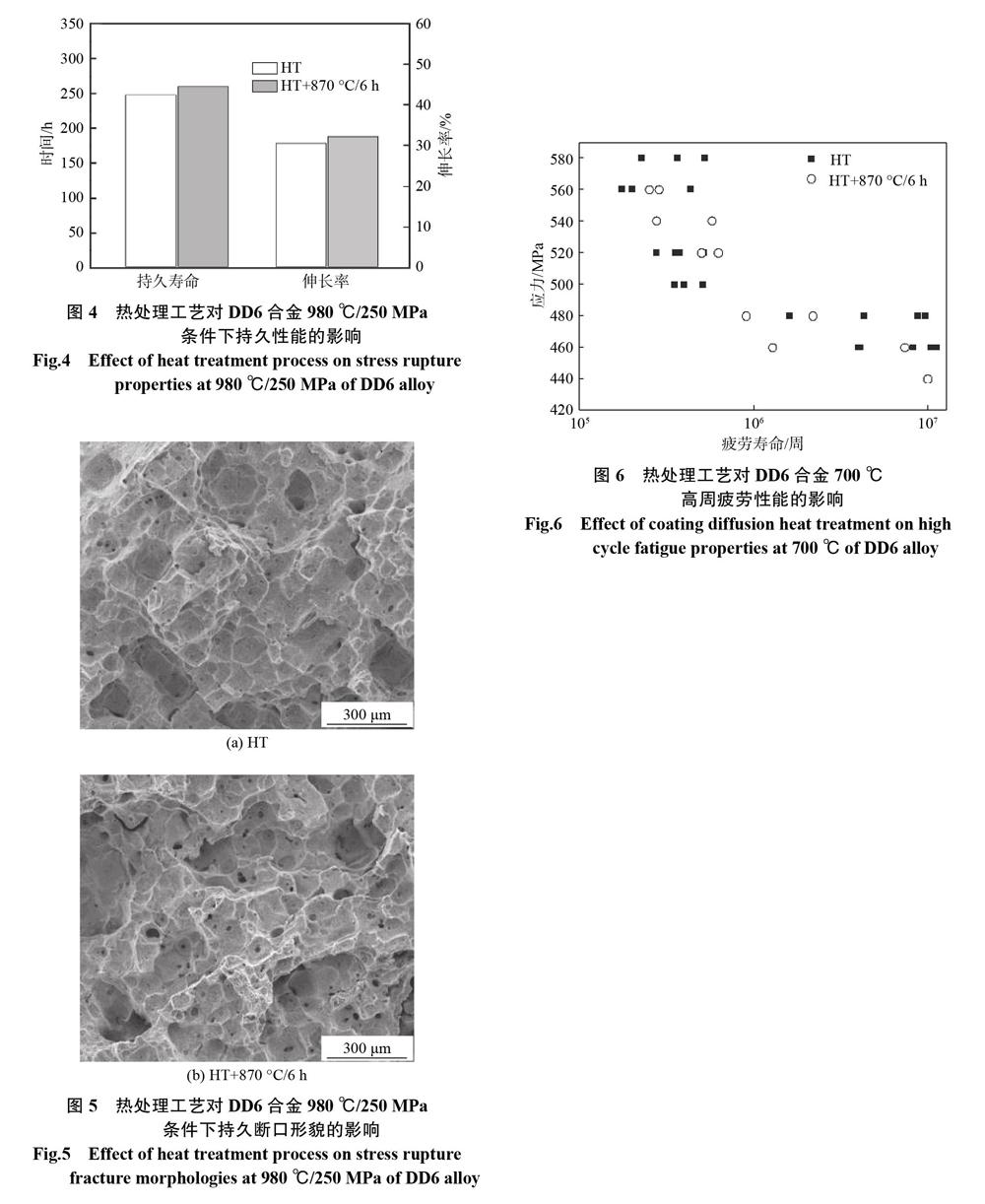

2.4疲劳性能

图6是DD6合金标准热处理工艺及扩散热处理工艺后700℃高周疲劳性能的对比。在标准热处理条件下,DD6合金700℃高周疲劳极限应力为460MPa,扩散热处理工艺后,DD6合金700℃高周疲劳极限应力大于440MPa。对比两种工艺,扩散热处理工艺对DD6合金700℃高周疲劳性能影响不大。

DD6合金的高周疲劳断口如图7所示。从图7中可以看出,疲劳裂纹起源于試样的表面或者亚表面。在交变应力作用下,合金发生晶体滑移,滑移到疲劳试样表面时,滑移带在试样表面形成“挤出”或“侵入”微观结构特征,再经过一定周次疲劳循环变形,表面的这些薄弱微观组织由于应力集中而萌生显微裂纹。疲劳试样承受旋弯载荷时,试样表面比试样内部承受更大的载荷应力。所以高周旋弯疲劳裂纹一般萌生于试样表面或亚表面。如前所述,单晶高温合金中温时晶体变形机制为八面体滑移机制,因此疲劳裂纹形成后沿1个或几个(111)面扩展并最后断裂。CMSX-4合金的高周疲劳也有相同的裂纹源萌生和断裂特征。通过以上分析得出,DD6合金700℃高周疲劳断裂机制为准解理断裂,扩散热处理工艺对疲劳断口形貌没有影响。

3讨论

DD6合金铸态下差热分析曲线如图8所示。从图8中可以看出,y相开始回溶温度为895.6℃,大量y相回溶温度为1270.1℃,y相完全回溶温度为1307.8℃,初熔温度为1325℃。

DD6合金通过固溶处理,获得细小不规则的y相。1120%/4h高温处理时,温度高于y相开始回溶温度,低于大量y相回溶温度。高温处理时同时进行两个过程,即大的y相长大过程和小的y相的回溶过程,获得尺寸合适、立方化程度较好的丫相。在870%/32h低温处理时,温度低于y相的开始回溶温度,主要作用是使y相的立方化程度更好。合金在进行扩散热处理时,相当于低温处理时间的少量延长,因此对y相的尺寸和体积分数以及y相的立方化程度没有明显影响。

材料的组织决定材料的性能。涂层扩散热处理工艺对DD6合金的显微组织无明显影响,对DD6合金的拉伸性能、持久性能和疲劳性能也没有明显影响。因此,采用扩散热处理工艺与DD6合金的热处理工艺匹配良好,对合金组织和性能无明显影响。

4结论

(1)DD6合金扩散热处理后,显微组织、760℃拉伸性能、980℃/250MPa持久性能、700℃高周疲劳性能无明显变化。

(2)DD6合金760℃拉伸断裂类型为准解理断裂,980℃/250UPa持久断裂类型为韧窝断裂,700℃高周疲劳断裂类型为准解理断裂。扩散热处理没有改变DD6合金的断裂机制。