基于功率控制算法减小控制棒位移偏差的研究

王 刚

(北京广利核系统工程有限公司,北京 100094)

0 引言

功率控制系统[1]是反应堆的重要系统之一,在移动控制棒实现反应堆功率控制时,其控制系统具有下列功能:

1)在0 ~100%FP 范围内实现对反应堆功率的控制。

2)平衡反应性,实现反应堆的升功率、降功率及稳态运行。

3)在跟踪负荷时反应堆功率随负荷而变,这时用控制棒补偿功率反应性效应,以保证轴向功率分布不受到较大的干扰。

4)控制反应堆轴向功率分布。

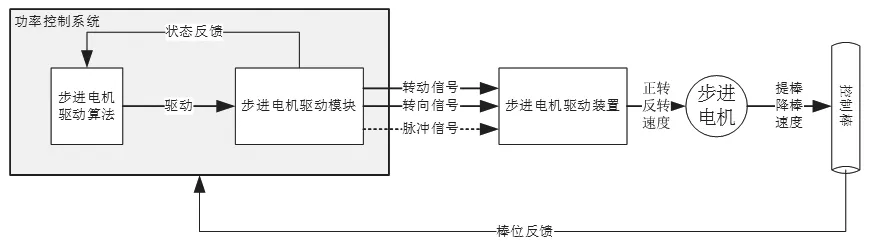

图1 棒控系统功能图Fig.1 Function diagram of the bar control system

功率控制系统是根据负荷信号的大小,把控制棒[2]调节到负荷大小相对应的位置上,以补偿因功率变化引起的反应性变化。反应堆内的控制棒由硼和镉等易于吸收中子的材料制成,当控制棒完全插入反应堆时,能够吸收大量中子,以阻止聚变链式反应的进行;提升控制棒,引入反应性,核功率值稳定在某一功率值上[3]。因此,控制棒的提/降棒控制对进行核功率控制起着至关重要的作用[4],为了实现核功率控制的稳定性和可靠性,减少控制棒棒位偏差意义重大。

控制棒的控制系统由功率控制系统和步进电机驱动系统组成。

本文描述了功率控制系统对步进电机驱动系统的控制算法实现。通过对控制棒驱动方案(包括软件、硬件方案)的分析,精准定位问题,通过不同功率控制系统控制方案[5]的实践,选择最适合的算法降低了控制棒位移偏差。以最实用的方法达到了提升控制棒棒位精度的目的。

1 功能简介

功率控制系统利用控制棒的提升或下降以此控制反应堆核功率值。控制棒均匀布置在石墨侧反射层中靠近堆芯活性区一侧的圆周上。控制棒按照其功能分为3 类:安全棒、调节棒、补偿棒。控制棒的操作分手动和自动两种方式,在手动操作方式下,控制棒操作提供“单步”和“连续”两种工作方式。

控制棒在手动模式下,操作员通过HMI 设定一个指定的位移量,按下操作台“连续按钮”再对控制棒操作开关执行右旋(或左旋)操作,或控制棒操作开关打在右旋或左旋位置期间按下“连续按钮”,则在控制棒操作开关自复位到中间位置后,均自动连续执行提棒(或降棒)动作。功率控制系统接收到控制台上的按钮触发提或降棒指令,通过相应的算法,使控制棒达到预期的位置。

1.1 功率控制系统软硬件功能

功率控制系统通过步进电机驱动算法和步进电机驱动模块的软硬件结合,向步进电机发送控制信号[6]。

首先,为了满足功率控制的算法要求,功率控制系统硬件采用了专用步进电机驱动模块,该模块在功率控制系统中承担了对于步进电机控制的相关内容,参见图1 棒控系统功能图所示,图中步进电机驱动模块所起的作用,主要是完成步进信号的脉冲输出,步进电机进行转动或转向指令的发出。

模块有一个脉冲输出通道(PO)用于在选定模式下输出步进脉冲数,一个转动控制输出DO 信号,用于在功率监测时输出转动指令给步进电机。一个转向控制输出DO信号,用于在功率控制模式下对于步进电机的转向进行控制。

PO 信号通道输出频率限制电路,然后经高速光耦隔离输出到端子模块的接线端子上。DO 信号输出为固态继电器触点信号,连接到端子模块的接线端子上。通过这样的硬件设计降低了脉冲输出及DO 输出出现误差的可能性,为保障系统调节精度起到了重要的作用。同时,模块具备脉冲计数、重置等功能,模块发出的所有脉冲信号都会通过计数功能记录下来并回传给功率控制系统。

随后,功率控制系统通过步进电机控制模块发出转动(DO)、转向(DO)、脉冲(PI)三种信号给驱动机构,如图1棒控系统功能图所示。

◇ 转动信号决定驱动机构是否开始工作。

◇ 转向信号决定驱动机构电机转向。

◇ 固定频率脉冲信号决定电机转速。

电机的转动方向和转动速度决定了控制棒的提棒、降棒和相应的速度。

1.2 步进电机与功率控制系统信号接口

由控制棒驱动器柜提供步进电机驱动器需要的220V AC 和24V DC 供电,步进电机驱动器与功率控制系统之间的控制及通讯信号主要有以下5 个:

1)转动控制信号(EN+,EN-)

在驱动器向功率控制系统发出准备就绪信号的前提下,可由功率控制系统向驱动器发出转动控制信号。使能信号存在时,电机驱动器响应电机转向及步进脉冲信号;使能信号不存在时,电机驱动器对电机转向及步进脉冲信号不响应。

2)转向控制信号(DIR+,DIR-)

高电平代表正向转动,向着电机下轴伸看,转向是逆时针,此时控制棒提升。

低电平代表反向转动,向着电机下轴伸看,转向是顺时针,此时控制棒下插。

3)步进脉冲信号(CP+,CP-)

步进脉冲信号为占空比1:1 的方波脉冲信号,输入信号脉冲为沿有效方式。

在启动、停止时步进电机驱动器内部会针对脉冲频率变化进行内部升降速设置,以保证步进电机的运转平稳可靠性。

1.3 控制要点

控制棒驱动算法的核心功能是控制驱动棒在可控范围内自由动作,按照位移需求,精确实现提/降棒,从而按需要控制核反应的反应性,使得系统可控。具体而言,该算法实现的功能包含以下两点:

◇ 实现提/降棒动作。

◇ 实现控制棒的定量位移,消除提/降棒过程中控制棒的棒位偏差。

控制棒的位移多少由系统发出的固定频率脉冲时间决定,时间越长给驱动设备的脉冲量越多,控制棒的位移就越大。控制棒在驱动设备的驱动下进行上下移动,功率控制系统采集当前棒位值,当棒位达到预期棒位时,功率控制系统停止发出指令,控制棒停止。根据系统要求,控制棒在手动调节的情况下,可达到50mm/s 的位移。控制系统脉冲信号发出后,当控制棒达到位移要求时,控制信号应立即停止发出。因此,快速准确判断棒位,快速作出反应是控制上的要点。

2 控制算法设计与实现

2.1 算法设计流程

在实现功率控制系统控制功能要求的前提下,本算法采用了功能化的程序模块设计方式[7]对整个系统进行编程和优化,增强了程序的可读性和实用性,明显减少了运行程序的重复扫描时间,提高了系统的动态响应速度。

控制算法开发总体过程如图2 所示。主要包括以下几个阶段[8]:

1)功能分析。这个阶段主要是对功能设计方的输入文件的审查和分析,包括I/O 清册,流程图等文件的审查分析。

2)组态规范定义。本阶段要在具体组态工作进行之前,对具体组态规则的定义包括:点命名、特定功能模块定义、单位逻辑方案页的定义等。

3)数据库组态。主要是根据系统工艺及功能要求对系统的物理点、内部点进行分配规划,此工作是整个软件开发的核心工作。

4)编写算法图。在本阶段进行具体的程序组态工作,使用CFC 算法图的方法对程序进行编写实现。

5)软件测试、回归、验证。最后阶段通过软件仿真测试对软件中的问题进行确认、回归、验证。

图2 控制算法开发流程图Fig.2 Control algorithm development flowchart

2.2 算法功能分解

控制棒的控制从本质上讲是对控制棒的方向控制和位移量的控制。因此,对于控制算法而言,可分解为提/降棒算法和到位判断算法,如图3 算法功能分解。

◇ 提/降棒算法:提/降棒指令和位移量指令到达时,输出转动、转向和固定频率输的脉冲信号,当前棒位移达到预期目标时停止输出。

◇ 位移判断算法:通过采集信号判断棒位移是否达到预期目标。

2.3 典型的控制算法实现

1)提/降棒判断逻辑

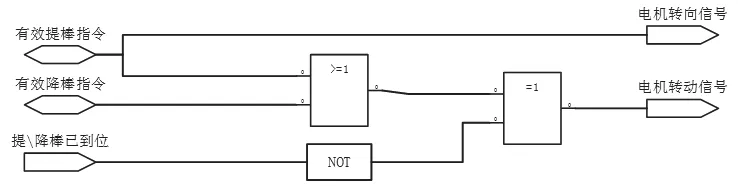

当有效的提棒指令或者降棒指令输入时,当该计算周期内没有“提/降棒已到位的信号”时,根据指令输出转向和转动信号,如图4 所示。

2)位移判断逻辑

提/降棒操作发生时,通过对棒位的变化量与位移设定值进行比对,当变化量大于设定值时,输出提/降棒已到位信号,如图5 位移判断逻辑。

3 偏差分析与消除

图4 提降棒判断逻辑Fig.4 Lifting bar judgment logic

图5 位移判断逻辑Fig.5 Displacement judgment logic

图3 算法功能分解Fig.3 Algorithm functional decomposition

控制系统中,通常以功率控制系统采集到的棒位测量仪表信号作为运算的输入[9]。在位移判断过程中的“当前棒位”就应为现场反馈的实际棒位为输入,形成一个闭环控制。一个采样周期,位移设定值与当前棒位值对于一次。当前棒位值没有达到位移设定值时,功率控制系统继续发指令升或降控制棒,到下一个周期,再对比时,有可能当前棒位值就大于棒位设定值了。因此,就产生了控制棒位移偏差。系统对提/降棒是否到位的判断是执行和停止控制信号的唯一依据,能够及时准确得到“当前棒位”就决定了控制棒位的准确性。功率控制系统有两种方法能够按照操作员的要求,达到预期的棒位,这两种方法为“棒位比较法”和“脉冲法”。

3.1 棒位比较法的偏差分析

采用“棒位比较法”进行判断控制棒是否达到预期位移;功率控制系统对从现场采集到的棒位信号与控制棒的位移进行对比,每个周期进行一次。

控制棒的位移计算公式如下:

控制棒位移=(脉冲频率×脉冲时间)/脉冲位移比

其中:

◇ 脉冲位移比是指控制棒每移动1mm 所需的脉冲数,通过实验数据计算得出,在棒控系统中,该项几乎是一个常数,为50 脉冲/mm。

◇ 脉冲频率可由功率控制系统根据提/降棒的速度要求进行设定,工艺要求控制棒运行速度为50mm/s。因此,每秒需要功率控制系统发出2514 脉冲。

◇ 脉冲时间为脉冲信号从发出到停止所用的时间。

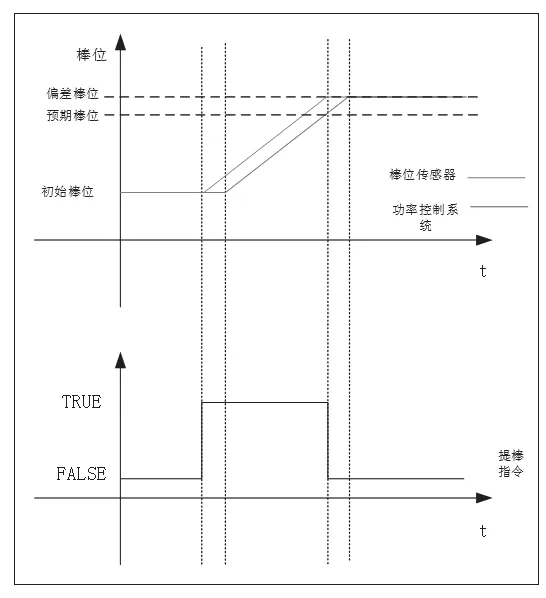

图6 棒位偏差曲线Fig.6 Bar position deviation curve

由于控制棒棒位是全局变量以周期发送的形式进行,传递周期为1s。因此,棒位信号送往功率控制系统,而后“位移判断逻辑”判断出“提/降棒已到位”后再发出停止信号时,控制系统已经多发出了1s 左右的脉冲,换算为控制棒位移多出50mm 左右。以提棒为例,见图6 棒位偏差曲线。

在核电站冷试阶段对棒控系统进行调试,操纵员对系统进行连续提棒操作,发现偏差超出系统最大偏差允许范围(50mm),见表1 棒位比较法-提棒测试结果和表2 棒位比较法-降棒测试结果。

表1 分别是设置连续提棒的数值,原始的棒位,提棒后的实际棒位和预计的棒位,最后一列是预期棒位和实际棒位的差值。

从表1、表2 可以看出,无论是降棒还是提棒,实际控制棒的棒位比预计的棒位都多出来了40mm ~90mm。棒速是50mm/s,采样周期为1s,也就是棒位存在这个差值就是采样周期产生的。

3.2 脉冲法的偏差分析

采用“脉冲法”进行判断控制棒是否达到预期位移,是利用步进电机控制模块的脉冲数回读功能实现的。步进电机模块在发出脉冲后会在模块内进行计数,通过计算发出的脉冲数换算成棒位移量,将图5 位移判断逻辑中的“当前棒位”改为“当前脉冲回读值”,而“位移设定”改为“脉冲数设定”:

脉冲数设定值=位移设定值×脉冲位移比

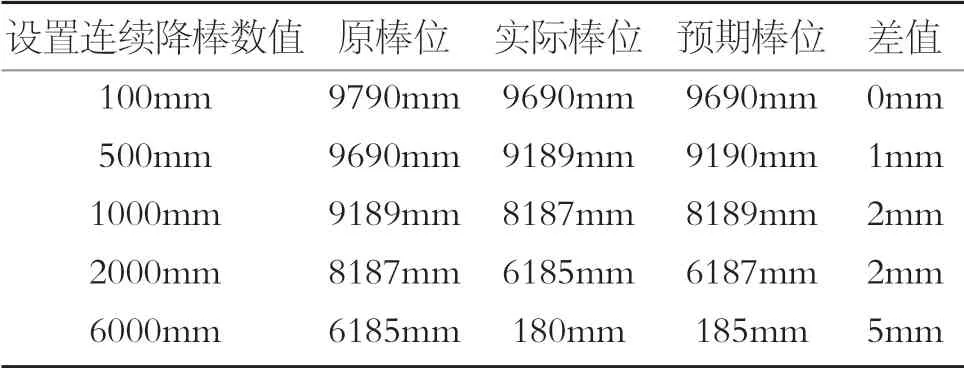

由于脉冲数回读值在功率控制系统内,因而不存在数据采样延时情况。通过实验获得以下测试结果,见表3 脉冲法—提棒测试结果和表4 脉冲法—降棒测试结果。

表1 棒位比较法—提棒测试结果Table 1 Bar comparison-lifting rod test results

表2 棒位比较法—降棒测试结果Table 2 Bar comparison-drop bar test results

表3 脉冲法—提棒测试结果Table 3 Pulse method-lift bar test results

表4 脉冲法—降棒测试结果Table 4 Pulse method-drop bar test results

从表3,表4 现场数据可见,采用脉冲法,无论升棒还是降棒,棒位偏差都低于5mm,满足设计要求。

脉冲法没有采用棒位采集数值作为计算依据,因而在控制算法中加入了计算棒位与实际棒位的偏差,一旦因步进电机驱动器发生故障导致脉冲信号丢失而使控制棒位移不足时,功率控制系统可以及时发现并采取相应维护措施。

4 结束语

通过功率控制系统控制控制棒方式的更改,实现了对控制棒准确、快速、有效的位移控制。避免了因为控制棒位移偏差过大造成核功率难以控制等问题发生,极大地提高功率控制系统的调节核功率的可靠性,从而保证了反应堆安全稳定运行。