物性参数温度变化下激光熔覆多场耦合模拟与实验

李昌, 于志斌, 高敬翔, 李云飞, 韩兴

(1.辽宁科技大学 机械工程与自动化学院, 辽宁 鞍山 114051;2.中国能源建设集团 东北电力第一工程有限公司, 辽宁 沈阳 110179)

0 引言

激光熔覆涉及物理学、化学、冶金及材料科学等多学科交叉,熔覆过程是以不同送粉方式将熔覆粉置于基体表面,经激光辐照使其与基体层同时熔化,并快速凝固成稀释率极低、与基体成冶金结合的熔覆层,从而改善基体表面的耐磨、耐蚀、耐热特性。激光熔覆材料具有稀释率小、组织致密、涂层与基体结合性好、效率高、速度快、绿色环保等特点,在航空航天、汽车、海洋、石油、化工等工业领域具有广泛的应用前景。

20世纪60年代,随着大功率激光器的发展,激光开始进入工业表面处理领域。早在1974年,Gnanamuthu[1]在基体上熔覆了一层金属,取得了激光熔覆专利。侧重于温度场计算的研究有:Mazumder等[2]建立了激光熔覆温度场准稳态系统,为温度场模拟提供了理论基础,但没有考虑熔池内相变潜热对温度场的影响; Brucker等[3]考虑粉末流与激光的相互作用,分析了熔覆温度场;Kou等[4]建立了准稳态激光熔凝流动和导热模型,计算了熔池形貌;Ehsan等[5]研究了沉积模式对激光熔覆热应力场的影响;Parisa等[6]对激光熔覆单层多道的温度场、应力场进行了研究;Gao等[7]模拟激光熔覆过程中的温度场,尤其是温度变化、冷却速率和固体- 液体(简称固液)界面凝固速率,研究了不同工艺下的温度场变化规律,但未考虑Marangoni对流对熔池的作用。侧重于流场计算的研究有:Picasso等[8]建立了激光熔覆二维数学模型,研究了熔体池中的流体运动和液体- 气体(简称液气)界面的变形,但熔覆层高度需预先给定;Toyserkani等[9]考虑熔覆过程粉末颗粒对激光能量的衰减作用,建立了颗粒受热温升及熔池内对流和热传导模型;Gan等[10]利用多物理场仿真软件COMSOL建立了激光熔覆数学模型,包括温度场、流场,考虑到可移动熔池的对流和扩散。但这些研究均未考虑熔覆基体﹑粉材物性参数的温度变化(简称温变)影响以及粉末对激光能量的衰减作用。

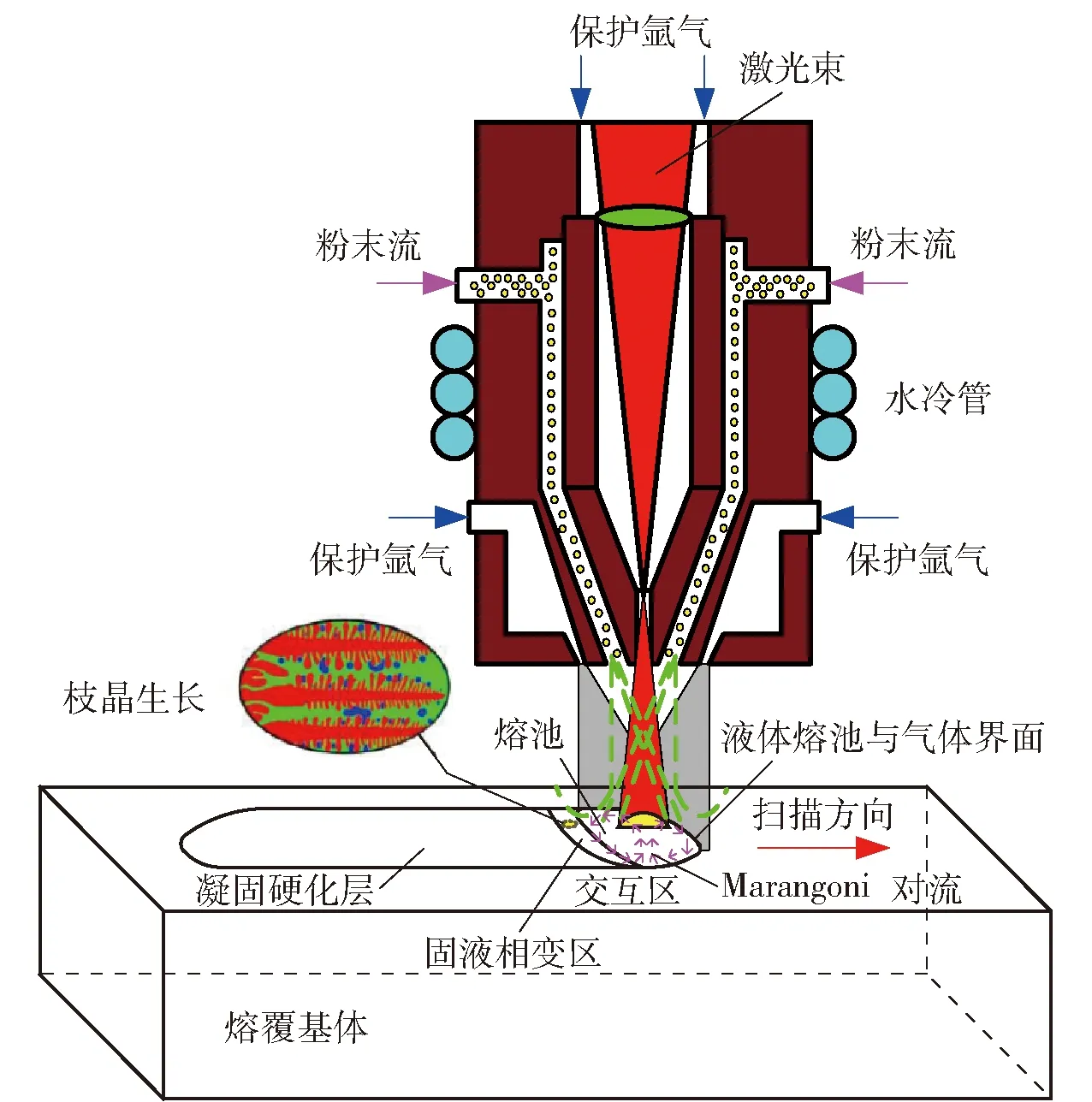

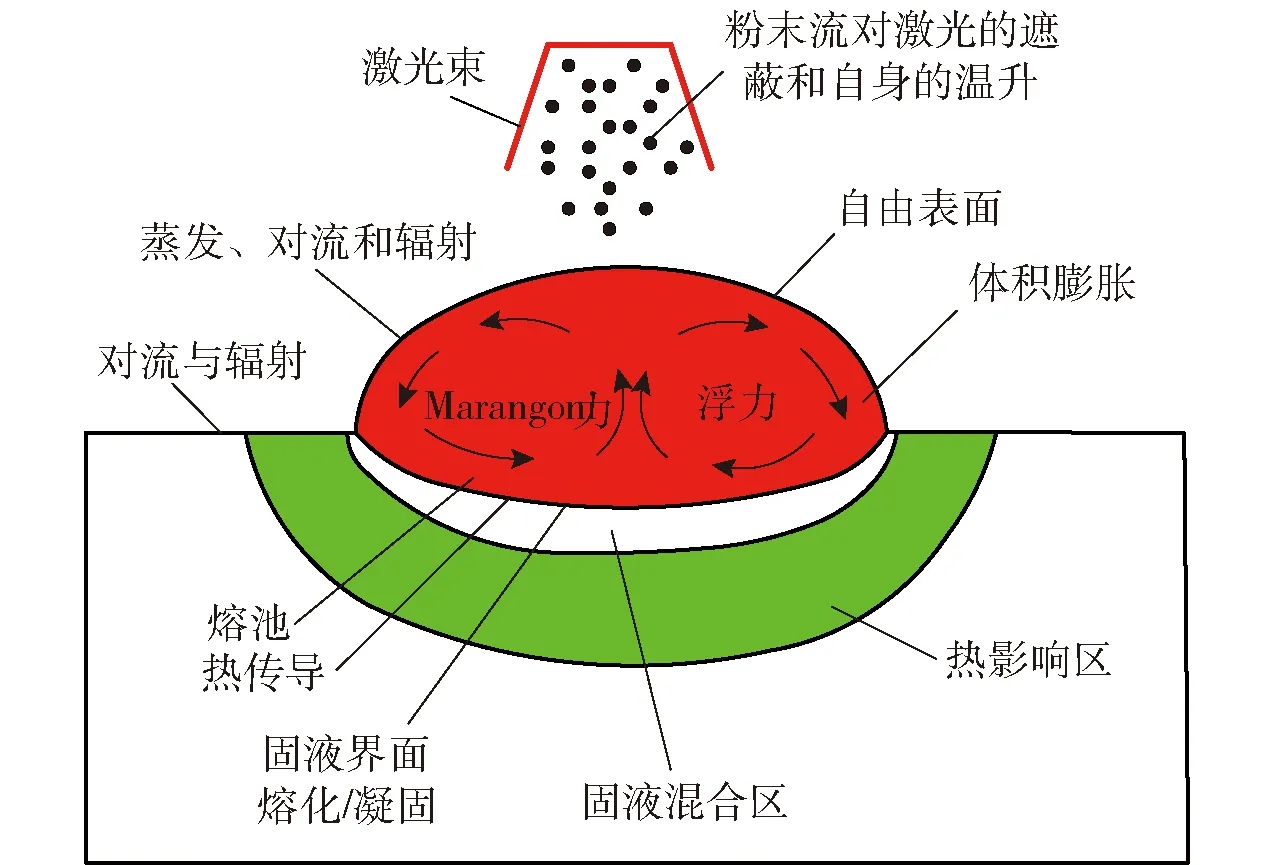

激光熔覆过程涉及激光、粉末、基体间的交互作用。熔池内的温度场和流场将影响对流、传热和凝固,直接影响熔覆质量。激光熔覆多场耦合相互影响演变规律如图1所示。由于熔池体积小、温变快、极强瞬时性特点,难以用实验法跟踪多场耦合动态演变规律,而有限元法为研究熔覆机理提供了有效途径。目前对激光熔覆有限元建模均未考虑基体和熔覆粉物性参数的温变影响。而激光熔覆过程是热- 弹性- 塑性- 流体(简称热- 弹- 塑- 流)多场耦合演化过程,建模中忽略基体和熔覆粉物性参数温变影响将造成误差。因此,本文建立了熔覆过程热- 弹- 塑- 流多场耦合三维数学模型,以CALPHAD相图法计算基体和粉材的温变物性参数,对模型求解,得出了熔覆过程中温度场、流速场、凝固行为与演变规律。通过温度梯度G和凝固生长速率S预测其形态和凝固组织,为优化激光熔覆工艺参数奠定重要理论基础。

1 实验材料与实验设备

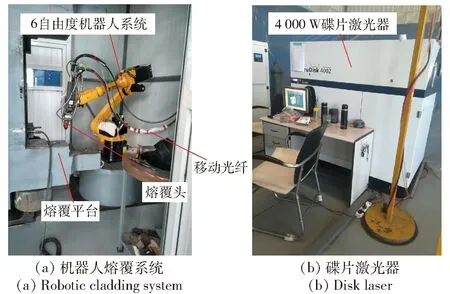

实验基体为45号钢,退火处理,成分见表1,余量成分为Fe. 熔覆粉为Fe60,粒度为53-150目,成分见表2. 激光熔覆实验试件如图2所示,激光熔覆过程原理如图3所示。实验选取德国TRUMPF公司生产的TruDisk4002激光器,配以6自由度机器人系统实现激光熔覆,碟光激光器与6自由度机器人组合的激光熔覆系统如图4所示。碟片激光器优势在于将固体激光器的棒状晶改为碟片晶,碟片晶薄且直径与厚度比大,可及时有效冷却,一维热传导使晶体内温度分布均匀,解决了热透镜问题,改善了光束质量、转换效率及功率稳定性,比传统激光器具有优势。所用激光器波长为1 030 nm,激光功率80~4 000 W,输出光束直径0.2 mm,光束质量为8 mm·mard,其转换功率可达30%,比棒式激光器提高近10倍。将试件沿垂直扫描方向纵向切开,对剖面打磨、抛光,采用4%的硝酸酒精溶液腐蚀,用德国Carl Zeiss公司生产的Axioskop2电子显微镜和Zeiss-ΣIGMA HD场发射电子显微镜进行金相实验,观察熔覆层金相组织形貌。

表1 45号钢的元素组成

表2 Fe60的元素组成

图2 激光熔覆实验试件Fig.2 Experimental specimens for laser cladding

图3 激光熔覆过程原理示意图Fig.3 Schematic diagram of laser cladding principle

图4 碟片激光器与6自由度机器人组合的激光熔覆系统Fig.4 Laser cladding system combined with a disk laser and a six degrees of freedom robot

2 激光熔覆理论建模与求解

激光熔覆过程建模基于以下假设:

1) 熔池金属流假定为层流,且为不可压缩牛顿流体;

2) 激光束能量在光斑内呈高斯分布,且功率恒定;

3) 材料为各向同性;

4) 粉末流浓度服从高斯分布,掉落到熔池中的粉末立即熔化。

2.1 激光熔覆过程总体控制方程

激光熔覆过程总体控制方程[11-13]包括连续质量方程((1)式)和Navier-Stokes动量方程((2)式)。

(1)

式中:ρ为密度;t为时间;u为熔池内金属流动速度。

(2)

式中:μ为流体动力黏度;p为压强;I为单位矩阵;K0为由多孔形态确定的常数,取值为2×107;B为避免分母为0的极小参数,取值为10-3.fl为液体质量分数,可计算[14-15]为

(3)

T为温度,Ts、Tl分别为固相、液相温度。

(2)式中:左边为惯性力;右边第1项为压力,第2项为黏性力,最后1项为熔池与基体交接处糊状区的动量耗散,根据Carman-Kozeny方程进行量化。

(4)

式中:cp为比热容;k为导热系数;H为金属熔化潜焓,即ΔH=Lfl,L为潜热。 (4)式是能量方程:左边第1项为热累积,第2项为热对流;右边第1项为热传导。

2.2 熔覆粉与激光束的相互作用

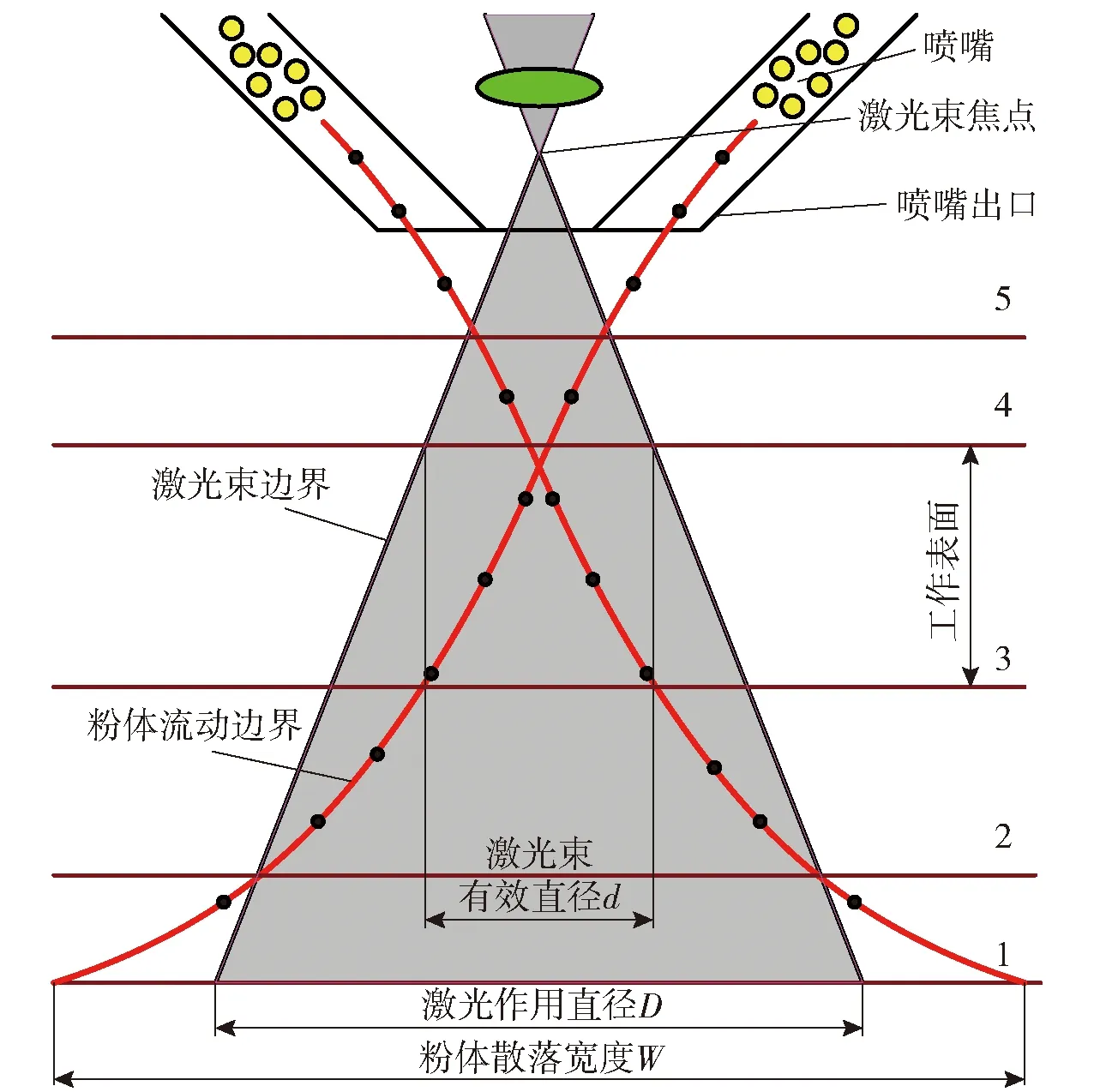

本文采取同轴送粉方式,熔覆粉在光束中具有流动发散性,送粉速率和载气流量对发散性有直接影响,需要实现粉流束与激光束间的良好匹配。影响粉- 光(简称粉光)匹配的参数有激光功率、离焦量、激光束与工件表面的相对移动速度、送粉速率、载气流量、熔覆颗粒大小、熔覆材料的物性参数。粉光匹配原则是熔覆粉在激光束的有效直径内加热,并落到基体表面激光束作用有效区域内,如图5所示[16]。工作表面处于3位置为最佳匹配状态;在2、3位置之间,熔覆层外观良好,但光束有效直径外的材料不能与基体实现冶金结合,降低了结合质量;处于2位置以下不能实现熔覆。处于3、4位置间,靠近4位置会降低光束能量利用率,增大基体热影响范围;由4位置向5位置逼近,接近喷嘴,由于激光反射、被加热粉的高温辐射使喷嘴温升,导致熔覆粉软化粘连堵死喷嘴,移动空间严重受限。

图5 激光熔覆粉光匹配示意图Fig.5 Schematic diagram of matching of powder flow and laser light in the process of laser cladding

激光熔覆中,当光束穿过粉末流时,其部分能量被粉末吸收、反射和散射,剩余能量穿过粉末流到达熔池表面。同时粉末吸收激光能量,在落入熔池前温度已经升高。根据Lambert-Beer光透射定理和米氏理论,粉末流对激光束的衰减作用与激光功率、波长、粉末颗粒特性、粉末流浓度以及激光束穿越的粉末流长度有关,可表示[17-18]为

q′(r,φ)=qexp(-δNφ),

(5)

式中:q′(r,φ)为距离喷嘴φ处平面上激光中心点的功率密度;r为消光面积;q为激光热通量;δ为吸收率;N为单位体积颗粒数。

粉末落入熔池前的温升由热平衡式得出:

(6)

式中:Radd为粉末颗粒半径;ap为粉末对激光能量的吸收率;s为喷嘴到熔池的距离;vf为颗粒速度;ρm为粉末颗粒密度;cpm为粉末比热容;ΔT′为粉末的温升,

(7)

2.3 模型求解初始条件与边界设置

2.3.1 激光光源

采用移动高斯热源,激光热通量

(8)

式中:a为能量吸收率;P为激光功率;R为光斑半径;v为扫描速度;x、y分别为光斑中心的瞬时坐标;hc为热传递系数;ε为发射率;σb为Stefan-Boltzmann常量;T0为初始环境温度。

综上所述,本研究成功建立了新西兰白兔减压病模型,该模型中动物肢体瘫痪率较高,可用于脊髓型减压病研究。后续研究可根据实验目的,调整高气压暴露的压力、时间及减压速率以制备出预期严重程度的减压病动物模型。建立的指标评价体系能比较全面地反映动物模型的发病情况,可根据不同的实验需要选择部分或全部指标评价干预措施的效能。

2.3.2 边界设置

液气动量方程的边界条件为

(9)

式中:Fl-g为液气动量;等号右侧分别代表毛细力和热毛细力;σ为表面张力;n*为曲面法向参数;κ为曲面曲率。

采取同轴送粉方式,考虑到液气界面移动,边界移动速度可表述为

vl-g=ul-g·n*+vp·n*,

(10)

式中:ul-g为在液气界面的移动速度;vp为因熔覆粉添加导致的液体和气体界面的移动速度,

(11)

式中:mf为送粉量;ηm为粉末流率;ρm为粉末密度;Rp为粉末流半径;z为z轴方向单位向量。

3 激光熔覆过程多场耦合数值模拟

3.1 有限元模型的建立与参数设置

图6 激光熔覆有限元网格划分Fig.6 Finite element mesh division of laser cladding

基体为45号钢,粉末为Fe60粉。基于COMSOL Multiphysics平台搭建熔覆过程热- 弹- 塑- 流多场耦合有限元模型。考虑熔覆件左右对称,建立1/2模型,尺寸为20 mm×10 mm×6 mm,采用自由四面体划分网格,打开网格自动加密功能,网格包含315 988 个域单元、11 324 个边界元和360个边单元,如图6所示。计算过程中选用热应力、层流、两相流水平集、稀物质传递模块计算熔覆过程多场耦合变化规律,采用基于任意拉格朗日- 欧拉法的动网格描述熔池动态形状变化,仿真模型与实验选取的具体工艺参数[19]如表3所示。

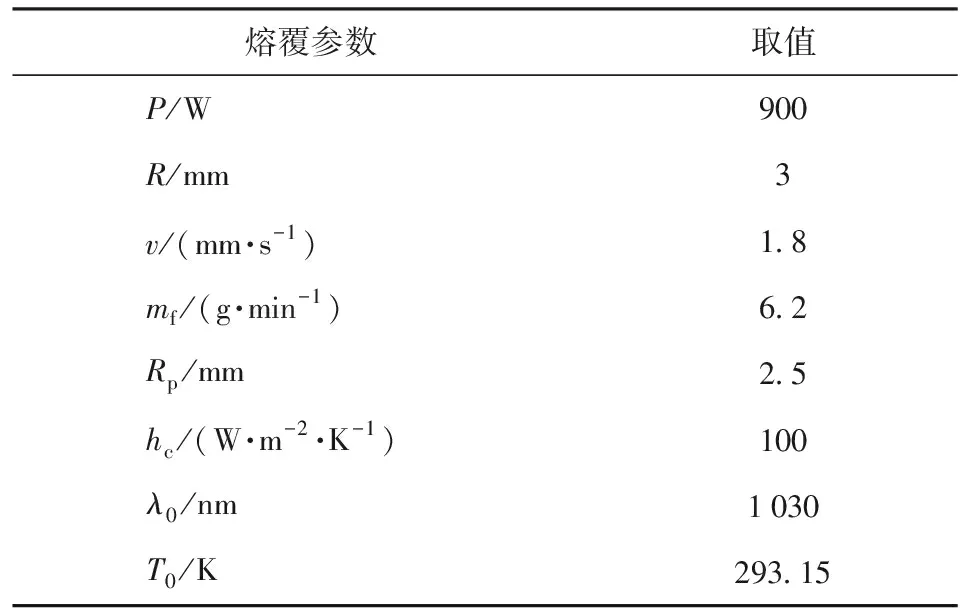

表3 激光熔覆的计算参数

注:λ0为激光波长。

工作初始温度为环境温度,熔池初速为0 m/s. 基体对光束能量吸收率与激光波长、基体粗糙度有关,且随温度变化,由Hagen-Rubens公式得

(12)

熔池的物性参数为

Wbath=βWm+(1-β)Wp,

(13)

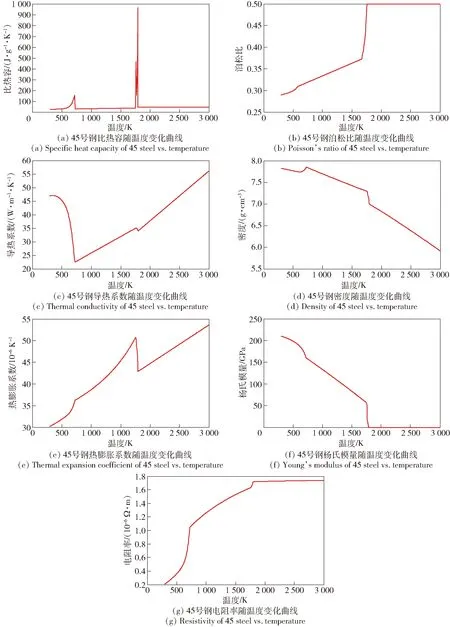

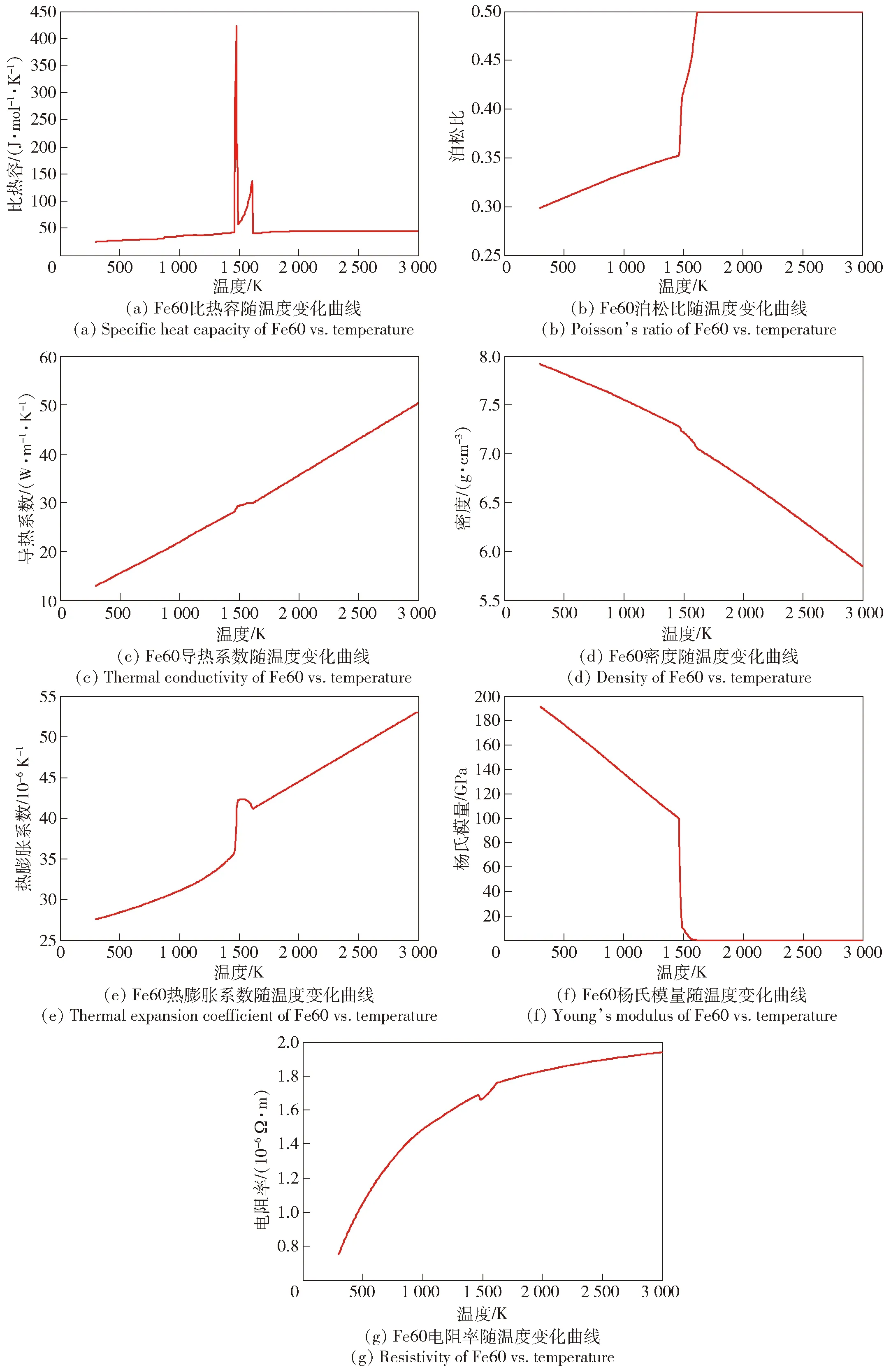

式中:Wbath为熔池热物性参数;Wm和Wp分别为基体和熔覆粉的热物性参数;β为混合分数,取决于二者在熔覆层横截面积占比。用CALPHAD相图法计算基体、粉材的温变物性参数,分别如图7、图8所示。计算结果表明:基体和熔覆粉的物性参数受温度影响较大,熔覆过程中忽略物性参数的温变影响将给计算带来较大误差。用插值函数导入COMSOL中,设置求解和边界条件,利用SIMPLE求解器求解。

3.2 模拟计算与结果分析

利用DELL T5600工作站对多场耦合模型进行求解,得出熔覆过程多场耦合变化规律。

图7 基体物性参数随温度变化曲线Fig.7 Variations of physical properties of substrate with temperature

图8 熔覆粉Fe60的物性参数随温度变化曲线Fig.8 Variations of physical properties of cladding powder Fe60 with temperature

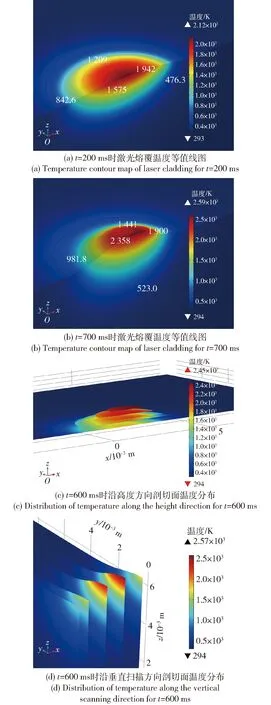

3.2.1 温度场模拟计算

熔池温度直接影响熔池内相变凝固、晶体生长、形核率以及微观组织形成。模拟计算得到从0~700 ms熔覆温度场变化规律如图9所示。绘制熔覆过程中不同位置温度变化曲线如图10所示。图9的计算表明:在初始阶段,由于激光辐照产生急热效应,加热区温度迅速升高,到700 ms熔池温度达最高值2 590 K. 形成近似2.0 mm×1.5 mm×1.0 mm的椭球体熔池,最高温度出现在移动光斑中心偏后位置。当最高温度超过固相线后,基体发生固液相转变,开始形成熔池。各时刻熔池前方温度等高线呈密集分布,温度变化较为剧烈,后方温度等高线分布较为稀疏,温度变化较为平缓。图9(c)是对熔池沿扫描方向等距剖分得出的熔池内部温度分布,结果表明:随着粉末的不断添加,导致熔覆层逐渐变厚,但每一时刻熔池最高温度始终处于熔覆层顶面,不同剖面温度围绕光斑呈椭圆形分布,温度由内向外逐渐递减。图9(d)是将熔池沿扫描方向等距剖分观察到的温度分布,结果表明:随着光斑的移动,纵向剖面内温度影响区同步前移,热影响区剖面温度呈椭圆分布,熔池表面温度较高,由表及里沿熔池纵深方向温度逐渐递减。图10的结果表明:沿着熔池深度的1号轨迹方向,靠近光斑温度呈递增趋势,变化梯度随时间逐渐减小,最终趋于一致;沿着熔池y向的2号轨迹,靠近光斑温度呈递增趋势,增长梯度逐渐减小,最终趋于一致;沿着扫描方向的3号轨迹,不同时刻的温度先增大、后减小,光斑偏后位置温度最高,增长梯度高于减小梯度,最高温度随时间逐渐增大。

图9 激光熔覆温度场演变规律Fig.9 Temperature field evolution of laser cladding

图10 激光熔覆不同位置温度变化曲线Fig.10 Temperature change curves at different positions of laser cladding

3.2.2 流速场模拟计算

熔池液态金属流对传热的影响,可由对流速率与扩散速率之比PeT表示:

(14)

式中:L为熔池半径的特征长度;α1为热扩散系数,

(15)

kr为熔池导热系数,ρr为熔池密度,cpr为熔池比热容。随着PeT的增大,热传递中扩散传递的比例减少,对流输运的比例增大。

通过计算的流速场、PeT数,可判定熔池内热传导和热对流哪个起主导作用。Marangoni效应是熔池对流现象,如图11所示为激光熔覆熔池Marangomi效应示意图。该效应将剪切应力的法向分量与温度的切向导数相关联,用Marangoni数表征流动特性,取决于几何形状。熔池内Marangoni力会影响流体流动和温度分布,进而改变熔池形状。

图11 激光熔覆熔池Marangoni效应示意图Fig.11 Schematic diagram of Marangoni effect in a laser cladding pool

图12 激光熔覆不同时刻的熔池速度流场Fig.12 Velocity fields in laser cladding pool at different times

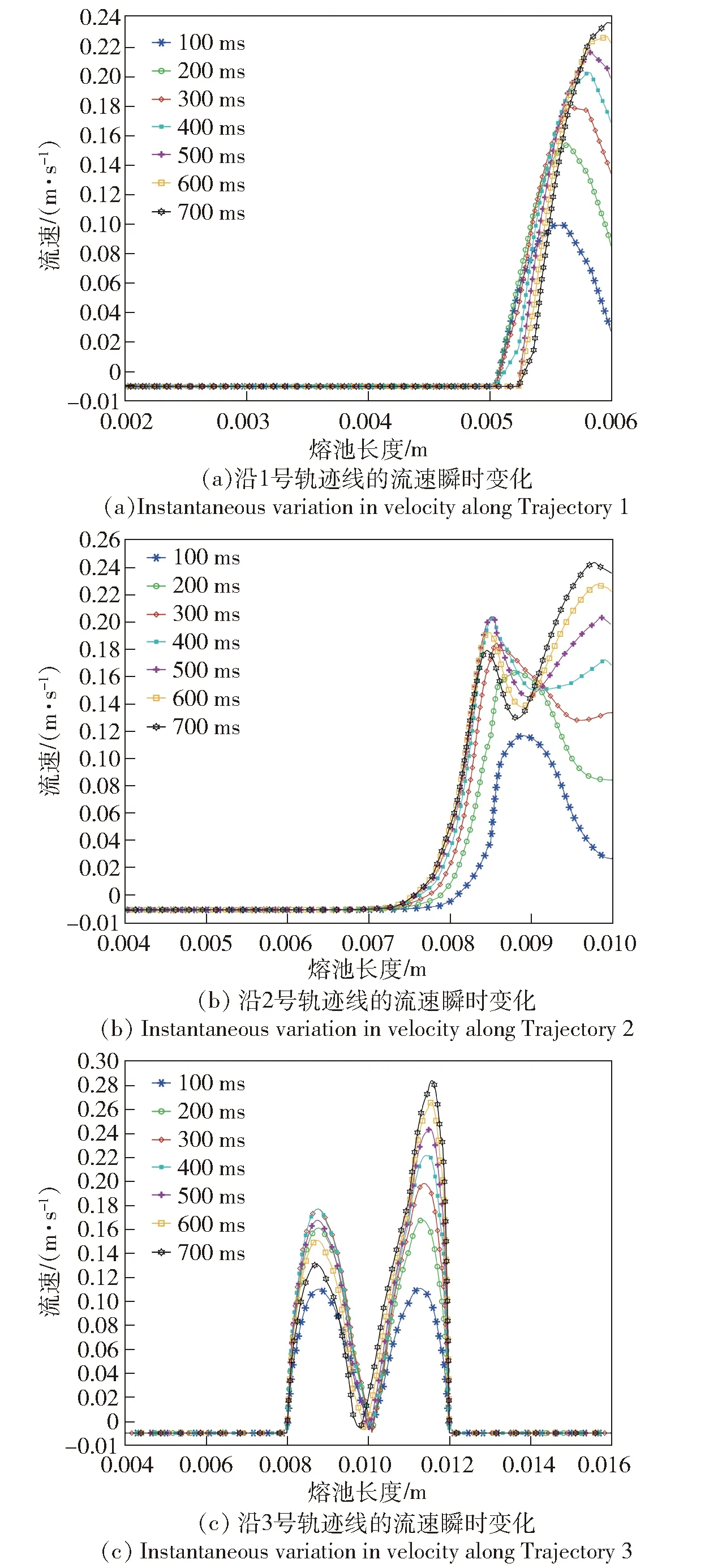

计算得出不同时刻的熔池速度流场如图12所示。图12的结果表明:由于表面张力的温度系数为负,熔池金属流从激光束中心向熔池边缘移动。在t=10 ms接近初始阶段,熔池金属流速最大为6.64×10-3m/s,计算得到PeT数小于5,说明熔池内热传导起重要作用,形成半球形熔池边界。随着对流的增强,当t=700 ms时,熔池内金属流速最大值达到0.3 m/s,计算得到PeT大于200,熔池内热对流起主要作用,熔池被强烈的Marangoni流所控制。图13所示为激光熔覆不同位置的流速瞬时变化。图13(a)表明:沿着1号轨迹线,远离熔池区流速为0 m/s,越接近光斑,流速呈现先增大、后减小的变化,最大流速逐渐变大。图13(b)表明:沿着2号轨迹线,熔池内部流速曲线直到300 ms以前,熔池内流速变化趋势相近,流速最大值不断升高,在300 ms时刻最大流速达到0.19 m/s,呈现微小变动。300 ms以后流速先增大、后减小,然后继续增大,最大流速仍随着时间逐渐变大,在700 ms时刻最大流速达到0.243 m/s. 图13(c)表明:沿着3号轨迹即扫描方向,熔池流速呈现两边高、中间低的趋势,最高值出现在熔池前端,不同位置流速随着时间逐渐增大。

图13 激光熔覆不同位置的流速瞬时变化Fig.13 Instantaneous change in velocity at different positions of laser cladding

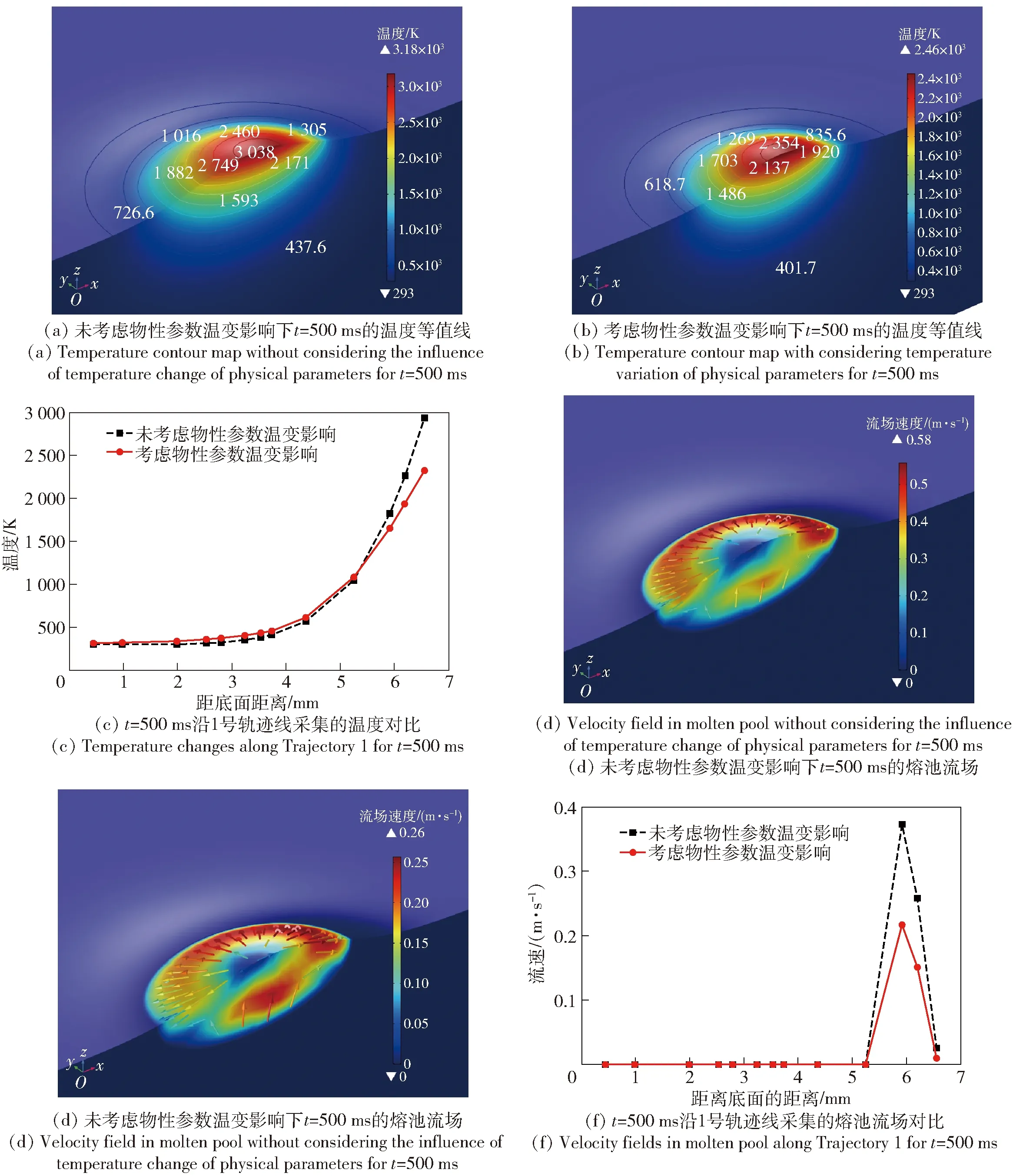

3.2.3 熔覆过程物性参数温变影响分析

物性参数随温度变化对熔覆过程温度场、流速场的影响结果如图14所示。图14(a)~图14(c)表明:考虑物性参数温变影响下的温度比未考虑物性参数温变影响下的计算温度偏低,二者变化趋势一致。图14(d)~图14(f)表明:考虑物性参数温变影响下的流速比未考虑物性参数温变影响下的流速偏低,二者变化趋势一致。物性参数温变对计算结果有一定的影响,计算中忽略物性参数的温变影响将导致计算产生误差。

3.3 激光熔覆金相实验

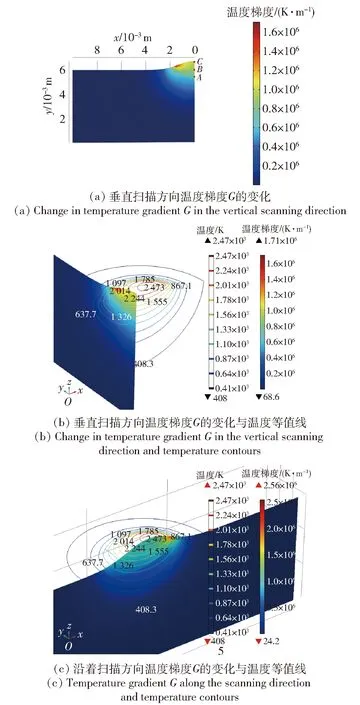

图15描述了冷却速率、温度梯度和凝固速度对凝固微观组织结构和尺寸的影响。由图15可见:影响凝固微观组织的两个关键因素是凝固前温度梯度G和固/液界面推移速率S;冷却速率G×S影响凝固组织的尺寸大小,较高的冷却速率导致组织更加精细;G/S决定了微观组织从平面晶、胞晶、柱状枝晶、等轴晶的形态变化。

(16)

式中:ΔTd为单位距离上温度变化;Δd为距离变化;θ为固液界面推移速率(凝固生长速率)与激光扫描速度方向夹角。接近熔池与基体相交底部,S与v近似垂直,越靠近熔池顶端,θ角越小,S越大。G由模拟计算得出,如图15所示。试件沿垂直扫描方向剖开,用Axioskop2 SEM电子显微镜、Zeiss-ΣIGMA HD场发射电子显微镜观察熔覆层显微组织形貌,如图16所示。根据G与计算得出的S,可导出冷却速率G×S和形状控制因子G/S:A点G×S=126,G/S=5 099;B点G×S=1 157,G/S=864;C点G×S=1 996,G/S=698;进而可预测熔覆中熔池凝固组织的形态和尺寸。

模拟与实验结果对比表明:A点位置处于熔池底部,具有较高的G/R和较低的G×R,处于平面结晶区;C点位置处于熔池顶部,具有较低的G/R和较高的G×R,为等轴晶与枝晶共存区,观察可知为等轴晶和较细的枝晶分布;B点位置处于枝晶区,观察可知为柱状和粗枝状枝晶;实验结果与仿真趋势一致。

图14 激光熔覆中物性参数温变对温度场和流场的影响Fig.14 Influences of physical parameters with temperature on temperature field and flow field in the process of laser cladding

图15 激光熔覆中G和S对熔池凝固组织的影响Fig.15 Effects of G and S on the morphology of solidifled microstructure in the process of laser cladding

图16 激光熔覆过程中G变化Fig.16 Cloud charts of G during laser cladding

图17 熔覆层的实验剖面与A、B、C点位置的微观组织Fig.17 Microstructures at the positions A, B and C on experimental cross-section of cladding layer

4 结论

1) 采用碟片激光器在45号钢基体熔覆Fe60粉,加热区温度迅速升高,形成近似2.0 mm×1.5 mm×1.0 mm的椭球体熔池,最高温度出现在移动光斑中心偏后位置;熔覆初期,熔池金属流速最大值为6.64×10-3m/s,熔池内热传导起主要作用。700 ms时最大金属流速为0.3 m/s,熔池热对流起主要作用。

2) 激光熔覆熔池底部处于平面结晶区,顶部为等轴晶与较细枝晶的共存区,中部为粗大的枝晶。模拟结果与实验数据吻合良好,验证了本文方法的有效性。