大型喷射式浮选机及其联合工艺在选煤厂的应用

王恩生

(淮南矿业集团选煤分公司 潘集选煤厂,安徽 淮南 232000)

潘一东炼焦煤选煤厂于2014年2月底全部改造完成,采用的选煤工艺为无压三产品重介旋流器+煤泥重介+煤泥浮选联合工艺。设计之初根据煤质情况充分考虑到入洗原煤煤泥含量大、矸石泥化严重的特点,其浮选系统采用了浮选入料脱泥池降低入浮矿浆灰分;雾化跌落式矿浆预处理器配合浮选机使用,可降低浮选药剂消耗;采用大型喷射式浮选机(型号为FJCA36-4)作为煤泥浮选主要设备,其处理能力大,浮选效果好。正式投产后,通过不断寻优试验及改造,现浮选系统运行良好,取得了可观的经济效益。

1 浮选入料脱泥池

1.1 设备简介

脱泥池工作原理:浮选入料煤浆(粒度小于0.5 mm)沿池体纵向均匀给入脱泥池中下部,形成上升水流,通过垂直管束状整流区,将紊流转变为层流,使得上升水流调整到稳定状态。矿浆中的颗粒按其干扰沉降末速进行水力分级,携带细泥的上升水流漫入池面的各溢流槽并汇集于侧壁的集水槽内排出,脱泥池的底流由浮选入料泵输送到浮选作业,入料泵电机设有变频调速器,通过对变频器频率的调节,可以改变底流排放,并可控制溢流量及煤泥水中细颗粒分级粒度,将分级的高灰细泥漂出,从而达到降低浮选入料矿浆灰分的目的。脱泥池结构示意见图1。

图1 浮选入料脱泥池结构示意

1.2 存在的问题及解决办法

1.2.1 脱泥池溢流不稳,时有时无

原因分析:

(1)精煤磁尾桶存在打空现象;

(2)脱泥池来料变化后,底流泵频率未及时调整。

解决办法:

(1)控制精煤磁尾桶出料阀门及磁尾泵频率,保证其不打空;

(2)提高岗位司机技能,让其根据脱泥池来料大小,提前做出预判,及时调整底流泵频率。

1.2.2 脱泥池溢流中低灰粒级含量过大

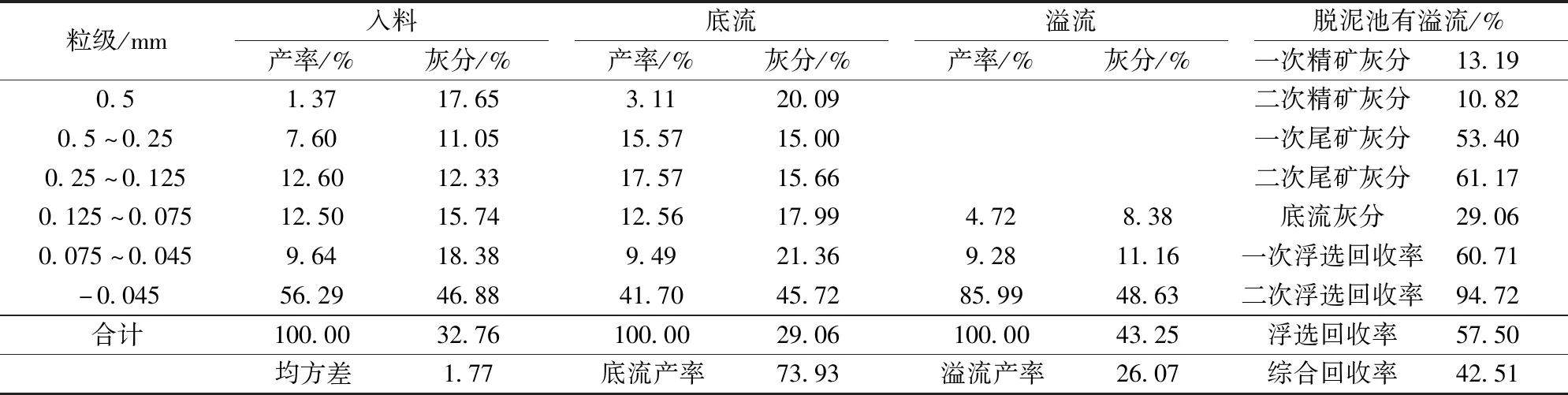

对脱泥池溢流进行小筛分(底流泵频率45 Hz,双系统处理量810 t/h,全入洗潘一东矿井煤)试验,数据如表1。由表1可知,溢流中大于0.045 mm含量为18.17%,灰分为11.64%,说明溢流中存在大量低灰粒级损失。

表1 脱泥池溢流小筛分试验

对脱泥池溢流槽北端和南端溢流进行小筛分试验(底流泵频率44 Hz),数据如表2所示。

表2 脱泥池南、北端溢流小筛分试验

由表2可见,北端溢流灰分低于南端,进而导致脱泥池溢流中低灰粒级损失偏大。

解决办法:一是在入料管顶端增加透气帽,排出入料煤浆中携带的大量气体;二是在脱泥池上方入料管处增设φ101.6 mm的下料细管共15处,在下料细管上增加蝶阀,通过调节各蝶阀开度,使煤浆沿脱泥池入料端全断面均匀下料;三是对溢流槽体进行南北方向找平。

1.3 脱泥池最佳运行参数确定

脱泥池运行参数主要指底流泵频率及决定是否漂泥的入浮矿浆临界灰分,通过此两项运行参数的寻优试验来确定最佳数值,在保证产品质量的前提下确保浮选精煤产率最大化。下面通过脱泥池改造后相关试验对比得出最佳运行参数。

1.3.1 试验条件

试验时潘一东选煤厂主要入洗潘一东本井原煤,双系统处理量为800 t/h,已进行相关改造。

1.3.2 试验数据

变频状态下,底流泵频率分别在44 Hz、45 Hz 及46 Hz时进行试验,结果分别见表3~表5;工频状态下,在频率为49 Hz状态下进行试验,结果见表6。

表3 变频状态下底流泵频率为44 Hz时的试验分析

表4 变频状态下底流泵频率为45 Hz时的试验分析

表5 变频状态下底流泵频率为46 Hz时的试验分析

表6 工频状态下底流泵频率为49 Hz时的试验分析

注:频率为47 Hz时,基本无溢流;频率为43 Hz时,出现漫流。

1.3.3 数据分析

由表3、表4、表5得到表7:

由表3、表4、表5可知:小筛分均方差(分级设备评判标准计算所得)分别为1.02、1.77、2.93,均小于临界值3,数据合格。频率为44 Hz、45 Hz、46 Hz时,溢流中大于0.045 mm粒级含量分别为17.83%、14.00%、12.24%,灰分分别为11.63%、10.22%、9.11%,说明使用脱泥池有低灰粒级损失。

表7 试验综合表

由表7可知:底流灰分与底流中小于0.045 mm含泥量成正比关系,脱泥池底流中小于0.045 mm含量对浮选抽出率有影响。随着底流泵频率的增加,频率为46 Hz时,底流产率出现异常,说明该脱泥池存在紊流现象,仍需进行改造。当入料灰分不大于32.1%时,使用脱泥池的整体回收率略低于停用脱泥池。当入料灰分不小于32.1%时,使用脱泥池的整体回收率略高于停用脱泥池。

1.3.4 最佳频率的选择

以表7中入料灰分(底流泵频率为46 Hz,回收率为45.84%)为横坐标,回收率为纵坐标,绘得图2。

图2 脱泥池入料灰分与回收率的关系

由图2可知:当脱泥池入料灰分不小于32.1%时,建议使用脱泥池。考虑到浮选入料灰分对浮选回收率有影响,故以降灰率为评判标准确定底流泵最佳频率,由表3、表4、表5得到表8。

表8 频率与降灰率对比

由表8分析可知,日常生产底流泵常用的频率44 Hz、45 Hz、46 Hz相比较而言,频率为45 Hz时最佳,其降灰率最高。

2 雾化跌落式矿浆预处理器(FCA2800型)

2.1 设备简介

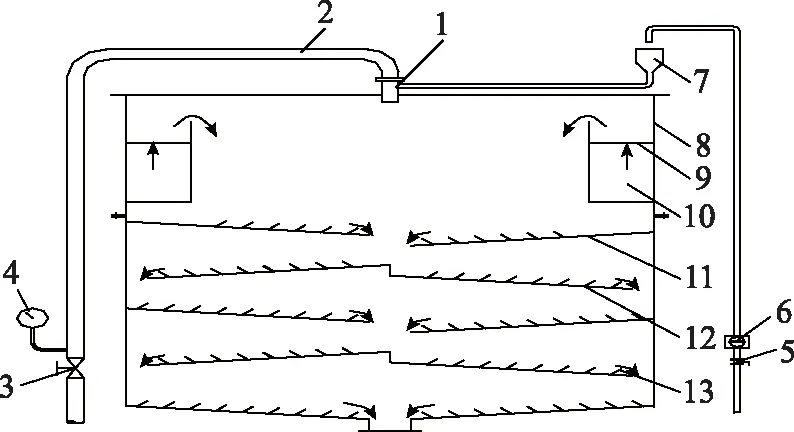

工作原理:压缩空气以一定的压力(大于0.1 MPa)经管路进入风动喷射式雾化器中,然后经喷嘴高速喷出,在喷射室内产生负压,形成抽吸作用;添加到加药漏斗中的浮选药剂被快速吸入,被喷射气流冲击切割,充分雾化,并很好地在箱体上部扩散。经稀释的入浮煤浆通过入料箱分配到箱体上部两侧的溢流槽内,沿槽宽呈“瀑布”状溢流,在泻落过程中与雾状浮选剂相遇接触,另有一部分雾滴靠自重直接降落在第一层上滑板上;混有浮选剂的煤浆通过上、下滑板的坎条,连续跃起和跌落,使得煤浆与浮选剂雾滴反复混合,直至从箱体底部排出进入浮选机。

图3为雾化跌落式矿浆预处理器结构示意。雾化跌落式矿浆预处理器的核心部件是风动喷射式雾化器(见图4),位于箱体顶部中心位置,上端为压缩空气进口,侧面设有加药漏斗。

1—喷射式雾化器;2—压缩空气管路;3—控制阀门;4—压力表;5—调节阀门;6—浮选剂添加管路;7—加药斗;8—箱体;9—隔板;10—溢流槽;11—上滑板;12—下滑板;13—坎条图3 FCA型雾化跌落式煤浆预处理器结构示意

图4 风动喷射式雾化器结构示意

2.2 存在问题及改造措施

2.2.1 存在问题

存在的主要问题:一是使用过程中加药漏斗易出现漫料而影响浮选药剂的连续性,其主要原因为带有一定压力的压缩空气经喷嘴喷射进跌落箱后,气体无法排出,造成箱体内部正压力较大,导致药剂时而会漫出,以排出压力。二是压缩空气来源不稳,风压忽高忽低,影响雾化效果。

2.2.2 改造措施

一是对加药漏斗漫料的改造:在箱体上方接入一路粗管道进入浮选机第一室吸气管内,通过浮选机循环泵开启时吸气管内的负压将箱体内正压力吸入到浮选机内。

二是对压缩空气压力不稳定的改造:加强操作,及时调整闸门,使进入箱体内的压缩空气压力稳定。

2.3 最佳运行参数确定试验

雾化跌落式矿浆预处理器的运行参数主要是指雾化压力。对雾化压力进行寻优试验,观察不同压力下浮选机各室泡沫层变化情况,并采集入料、精矿、尾矿进行化验分析,确定最佳的雾化压力。

(1)试验条件:选择其中一台一次浮选机作试验,在试验过程中双系统处理量稳定在800~850 t/h左右;选择0.08 MPa、0.10 MPa、0.12 MPa、0.15 MPa 4个压力进行试验,每个压力条件下采样2 h,对每种压力条件下采集的浮选机入料、精矿及尾矿进行化验。

(2)试验数据及分析:试验数据详见表9。

由表9可见,雾化压力为0.12 MPa时,浮选尾矿灰分最高,可燃体回收率最高,一次浮选精煤灰分13.32%,所以0.12 MPa是最佳雾化压力(仅针对潘一东选煤厂的FJCA-36型浮选机)。

表9 雾化压力寻优试验数据

2.4 浮选药剂消耗对比

对使用雾化跌落式矿浆预处理器进行药剂雾化后的浮选作业及将浮选药剂直接添加至浮选机入料泵进水管不经雾化这两种情况进行试验对比,通过相同的加药量来观察浮选机浮选效果及浮选精矿、尾矿灰分数据。试验条件:混洗潘一东及潘二矿原煤,入洗比例约1∶1,处理量850 t/h,试验过程中每小时均对入浮矿浆浓度进行检测,基本在85 g/L左右。试验数据列于表10。

表10 药剂雾化与否浮选机试验数据对比

试验过程也出现了明显不同的现象,当20点切换成药剂未经雾化的方式后,浮选机泡沫层变差,第一室不出泡沫,尾矿跑煤严重,颜色发黑;当柴油加至900 mL/min、起泡剂加至1 000 mL/min时,药剂未经雾化与经过雾化的效果相当,即未经雾化的方式需多消耗约30%的药剂才能与使用雾化跌落式矿浆预处理器的效果相当。

对多加30%药剂后两种加药方式进行了多次试验,结果基本相同。以其中某一试验举例说明,其浮选精煤产率及浮选完善指标大致相同,见表11。

由上述试验得出结论:

(1)与FJC36-4喷射式浮选机配套的雾化跌落式矿浆预处理器的最佳雾化压力为0.12 MPa。

(2)使用雾化跌落式矿浆预处理器能显著降低浮选药剂消耗,比未经药剂雾化方式节省30%药剂耗量。

3 FJCA36-4大型喷射式浮选机

3.1 简介

根据年处理能力及煤质情况,潘一东选煤厂炼焦煤系统改造选用3台型号为FJCA36-4大型喷射式浮选机作为一次浮选机,2台作为二次浮选机。因该型号(FJCA-36)大型浮选机在淮南矿区首次使用,因此正常投产后对该浮选机的使用性能进行了试验评定,其结果见表12。

表11 药剂未经雾化而多加30%药剂与经过雾化的试验对比

表12 煤用浮选机使用效果评定标准

根据大量试验,选煤厂一次浮选机入料浓度平均为83 g/L,在单洗潘一东矿井煤时,煤泥可浮性为难选到极难选;当混洗潘二矿原煤比例在1/3以上时,煤泥可浮性为中等可选,其浮选精煤数量指标平均在91.2%,尾矿灰分平均在55%以上,浮选药剂总耗量平均在0.92 kg/t,浮选完善指标平均在51.3%以上,精煤灰分符合产品质量要求(电耗等未进行统计试验)。由此可见,淮南矿区选煤厂率先使用的FJCA36-4大型喷射式浮选机工作正常,完全满足生产需要。

3.2 最佳运行参数确定试验

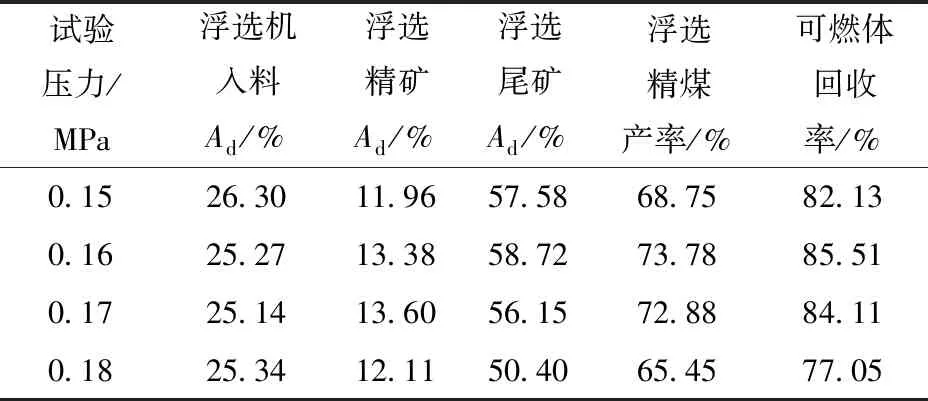

循环泵压力值是浮选最佳运行参数之一,确定过程如下:以编号为4007的一次浮选机进行试验,试验过程中双系统处理量稳定在800~850 t/h,选择0.15 MPa、0.16 MPa、0.17 MPa、0.18 MPa 4个压力进行试验,每个压力条件下采样2 h,每种压力条件下采集浮选机入料、精矿及尾矿灰分。试验数据见表13、表14。

表13 循环泵压力寻优试验

表14 循环泵压力寻优试验

由表13和表14可知,在循环泵压力为0.16 MPa下,浮选精煤产率和可燃体回收率最高,且明显高于压力为0.18 MPa时的指标。因此可得出FJCA-36型浮选机循环泵最佳工作压力为0.16 MPa。

4 结 论

大型喷射式浮选机(FJCA36-4)与脱泥池及跌落式雾化矿浆预处理器配合使用的联合浮选工艺,应用于淮南矿区选煤厂,可完全满足生产需要,既能减少浮选机使用台数、循环泵使用数量及厂房面积,又减轻了职工的劳动量,为大型炼焦煤选煤厂浮选系统设备选型提供了参考依据。