焦炉导烟车除尘电磁铁优化改造

张 晗

(山西西山煤气化有限责任公司 焦化一厂,山西 古交 030200)

1 概 况

西山煤气化公司焦化一厂是古交市唯一气源厂,负责整个古交地区的居民生活用气。在炼焦生产过程中,焦炉装煤除尘是环保中的重要管控环节。导烟车运行在炉顶的固定轨道上,装煤前走行到固定炭化室上部,通过炉盖电磁铁取下对应炉号的炉盖,而炭化室上部的高温通过热传导使炉盖温度处于持续高温,因炉盖电磁铁取盖时与高温状态的炉盖长时间接触,会导致电磁铁线圈短路,导致电磁铁无法正常工作,直接影响焦炉正常生产。

2 导烟车除尘电磁铁的设计与现状

焦化生产中,焦炉炉顶高温区域的装煤炉盖,其材质属于铸铁材料整体式铸件,孔盖下方是1 000 ℃左右的高温炽热焦炭。就热传导方式而言,焦炭与炉盖以辐射传热为主,吸收红焦辐射热量后,装煤炉盖温度可达670 ℃左右,而电磁铁在吸取炉盖后,温度通过热传导也达到了550 ℃ 左右。

出焦过程中,根据推焦装煤计划表,启动导烟车行至待装煤的炭化室上方,等待联络信号。整个过程取盖电磁铁控制为PLC控制自动完成。待取盖机伸出到达限位后,PLC控制系统发出指令,电磁铁线圈得电,开始励磁,继而功率增大为强磁,将炉盖吸起,这时需要手动操作将取盖机退回,启动油缸落下套筒,协助对好机侧除尘接口,伸出除尘导套与地面除尘固定干管连接,并向除尘站发出除尘信号。

在收到推焦车发出“装煤结束,机侧炉门已安好”信号后,收起套筒,再次启动取盖机盖好炉盖,收回除尘导套,并向除尘站发出装煤结束信号。在确认各设备到位后,收到“可以行车”信号,将车驶离作业区,等待下一次操作。

在装煤过程中装煤炉盖的反复开闭是由导烟车励磁机构来完成的,在炉盖的开闭过程中,导烟车电磁铁励磁机构直接接触炉盖表面的高温,而整个装煤过程至少需要10 min,在这段时间内,电磁铁一直与炉盖“亲密接触”,如此持续高温致使电磁铁寿命明显缩短。若是遇到生产工艺不正常,炭化室内温度过高的情况,电磁铁损坏的频率就会更加频繁,最严重时平均2天就会烧毁一台电磁铁,每台电磁铁价格为8 000余元,严重影响生产并提高了生产成本。导烟车取盖机所用电磁铁为成都东方雷神标准电器有限公司生产的HW5-450型号电磁铁,通电持续率为50%,在正常环境下工作周期为20 min左右,不宜在高温状态下长时间通电工作。

面对电磁铁频繁烧毁的情况,经分析与研究,针对生产现场的环境与对自动取盖机的操作,可以进一步优化程序流程,对导烟车PLC控制系统中电磁铁励磁时间程序进行重新修改,以保障稳定的生产。

3 改造过程

在出焦生产过程中,取炉盖动作完成后,导烟车电磁铁励磁时间拟定将原来的持续励磁改进为励磁时间为2 min,在2 min内完成取盖动作后释放炉盖,避免高温炉盖与电磁铁长时间接触而频繁烧毁电磁铁。在完成装煤工作后,手动操作使电磁铁再次励磁完成后续生产程序。

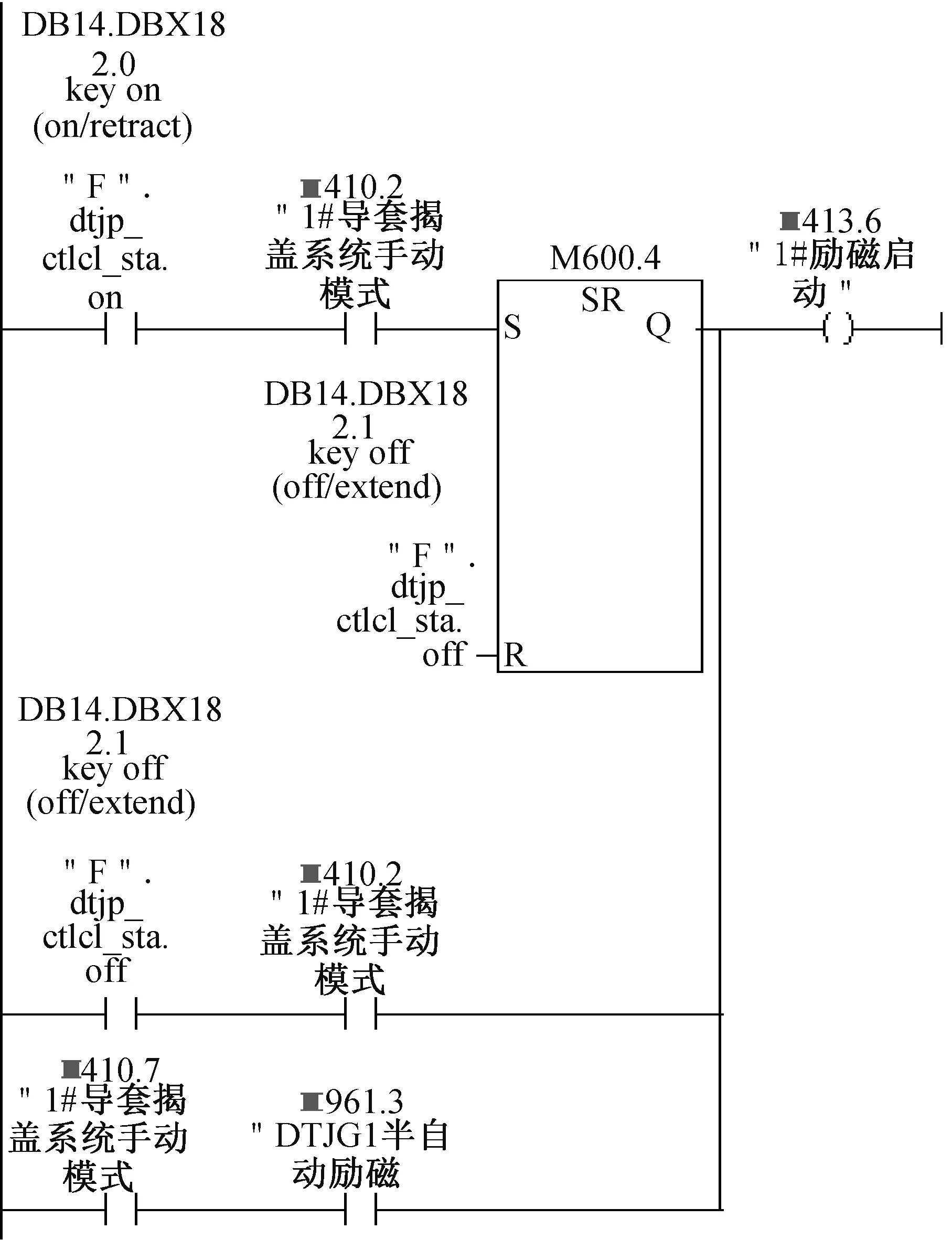

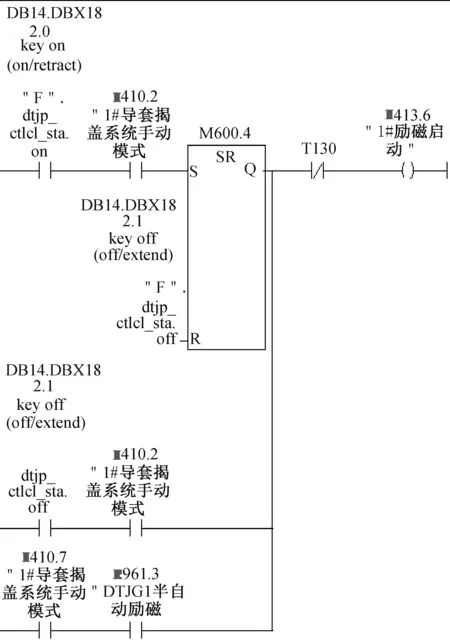

以1#炉盖电磁铁励磁系统为例,PLC控制程序中(PLC程序图见图1),开关打到闭合状态,电磁铁线圈得电,电磁铁持续励磁。现将PLC控制程序进行修改(PLC程序图见图2),在线圈之前加入时间继电器T130,将工作时间设置为2 min,2 min后控制回路断开,取盖机电磁铁停止工作,自动释放炉盖。10 min左右后,装煤结束,手动操作,控制回路闭合,电磁铁再次励磁,再次将炉盖吸起,盖好炉盖。这样电磁铁线圈不会一直通电处于工作状态,也避免了与高温炉盖长时间接触导致线圈频繁短路而烧毁。

修改PLC控制程序后,相比原操作过程,只需多按一次操作按钮,让电磁铁再次励磁,在整体时间上相比原来没有任何影响,不存在操作复杂、操作时间长、延长装煤时间等问题。

程序修改之前,整个装煤过程中,取盖电磁铁一直处于工作状态,吸着炉盖。改造后,虽然电磁铁励磁操作相比原来操作频繁,但在第一次完成取盖操作之后,电磁铁断电,避免了一直与炉盖“亲密接触”,使炉盖热传导到电磁铁的热量降低,同时能耗也降低,在节省了电能的同时延长了使用寿命。

在电磁铁吸起炉盖后,炉盖离地面距离为8~10 cm,而炉盖本身为铸铁浇铸而成,这个高度使电磁铁既可以安全地释放炉盖又不会损坏炉盖。在修改程序后,设备调试时没有出现任何问题。

图1 原电磁铁励磁控制程序图

图2 改进后电磁铁励磁控制程序图

另外,将电磁铁裸露在外的电源线,用石棉包裹加固,再用高温自粘带做隔热保护,可以防止电源线被高温大火烧断。

通过对炉盖电磁铁进行PLC控制技术改造,使电气设备可在稳定的现场环境中工作运行,消除了高温对设备带来的系统损坏,稳定了导烟车的正常运行,保证了生产过程的持续运行。中间继电器、时间继电器等触点相互联络、制约,故障率极高,采用PLC进行取代,在逻辑运算、顺序控制方面均有优势,在满足工业生产的同时,节省了大量的人力、物力和时间。

4 结 论

通过创新改造,降低了因设备故障影响正常生产的实际问题;在PLC程序技术改造后,延长了设备的使用寿命,节约了生产成本,与之前运行方式相比,每年可节省设备维修费、材料费等生产成本15万元左右。PLC系统是现代企业生产所必须的电气控制单元,要求电气人员熟悉掌握相关知识,对作业人员要求较高,利用PLC自控系统可节约大量用人、用料成本,在生产中有重要的意义。