城市轨道交通新型自动售票机发卡装置的设计

余谦元 徐骏善 王富山

(南京理大大学机械工程学院,210094,南京//第一作者,硕士研究生)

为了提升地铁运行效率,保证人们能够快捷购票,我国许多城市相继引入了自动售检票(AFC)设备。TVM(自动售票机)发卡装置是AFC设备中极其重要的模块之一。然而,目前国内已经投入使用的TVM发卡装置仍然存在诸多问题,因此亟待设计一款优质高效的新型发卡装置。

1 设计新型发卡装置的必要性

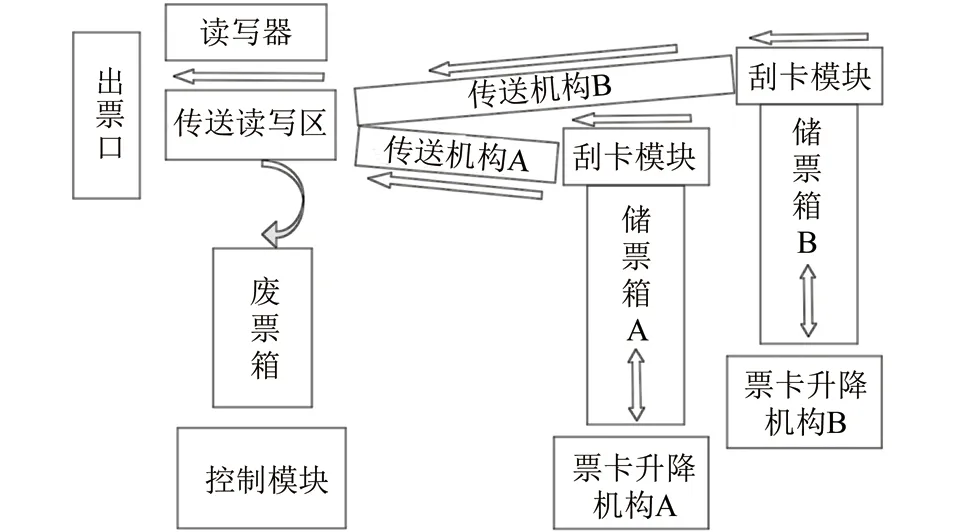

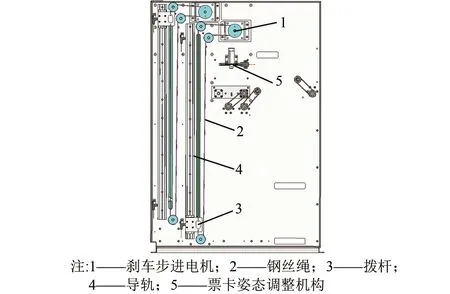

目前,我国常用的发卡装置根据出票位置大致可以分为两种形式:一种是票箱上置,票卡出口位于票箱底部,发卡过程中票卡依靠自身重力下降进行补票,无需票卡提升机构。但是这种票箱容量不能太大,否则位于最底部的票卡承受的压力太大,无法顺利发出,因此这种方式的发卡装置使用较少。另一种是票箱下置[2],票卡从票箱顶部发出,然后通过提升机构提升票箱内的票卡进行补充。图1所示为经典的票箱下置发卡装置,该装置一般都有两个前后放置的票箱,每个票箱容量大概为1 000张。

图1 票箱下置发卡装置原理图

1. 1 原有发卡装置生产成本较高

发卡装置的基本要求是要保证每次只发出一张票卡,其工作原理是通过设置在票箱出口处的刮刀或者摩擦轮从整摞票卡中分离出一张送入传送机构,然后进行读写后发到用户手中。当发出一张票卡后就要求票卡升降机构将票箱内的票卡精确地提升1张票卡的高度。如果提升的高度不够,发卡时刮刀或者摩擦轮无法刮到票卡会造成发卡失败;如果提升太高,票卡顶到刮刀或者摩擦轮又会造成卡票。而地铁票卡的厚度仅为0.5 mm,这对票卡提升机构的精度提出很高的要求。目前常用的票卡提升机构一般有滚珠丝杠[3]和同步带,为了保证较高的精度,滚珠丝杠、同步带轮、导轨及安装部件的加工费用亦会相应提高。

为了便于维护,票箱一般可更换,更换安装时需要和刮卡模块有精确的配合,即要求票箱和刮卡模块都有较高的精度。票箱内还设计有票卡限位机构,无论票箱内是否装满票卡,都可随时取出储票箱,即使票箱翻倒,内装票卡也不会翻乱[4]。但是这种限位机构使得票箱的结构十分复杂。复杂的结构和较高的精度增加了票箱和刮卡模块的加工成本。

1. 2 原有发卡装置运行效率较低

当发出发卡命令时,现有发卡装置从票箱内刮出一张票经过传送机构送到读写区读写,然后发送到用户手中。当响应发卡命令时,票卡的运动距离为票箱到出票口的距离,运动距离较长导致发卡速度较慢,尤其是发后置票箱的票卡时,运动距离则变得更长。发卡速度慢使得自动售票机的运行效率降低,购票高峰期时甚至会导致地铁站内人员拥堵。

1. 3 原有发卡装置不易维护

设计刮卡模块的票卡出口时,其出口宽度一般介于1张和2张票卡厚度之间,且只允许1张票卡通过,从而保证每次至多只会发出1张票卡。而这种设计一旦遇到2张票卡粘连的情况就会造成机器卡死无法运行,此时需要人工干预解决问题,从而增加了维护成本。另一方面,由于现有装置对各个零部件的安装和配合有很高的精度要求,任何一个零部件的松动错位都会造成机器运行故障,这也进一步增加了维护的难度。

2 新型发卡装置的设计与实现

2. 1 总体方案设计

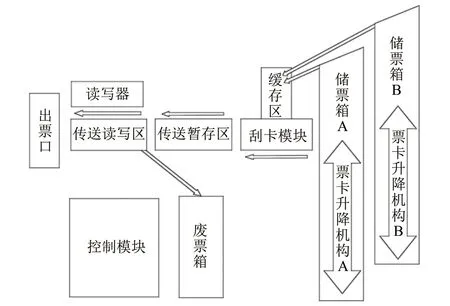

图2 新型发卡装置原理图

针对现有发卡装置存在的问题,本文设计了一款新型发卡装置。图2为新型双票箱单通道单刮卡机构发卡装置原理图。

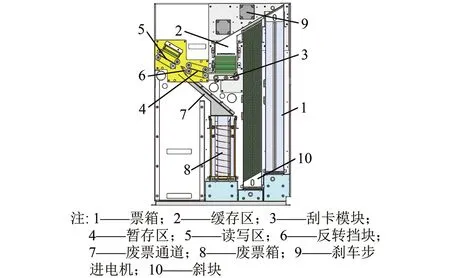

新型发卡装置同样有前后放置的两个储票箱,工作时两个票箱内的票卡先进入缓存区,然后由刮卡模块进行精确的票卡分离,经传送机构到达读写区读写后送入用户手中。图3为本文设计的新型发卡装置三维结构剖视图。

图3 新型发卡装置三维结构剖视图

2. 2 升降模块设计

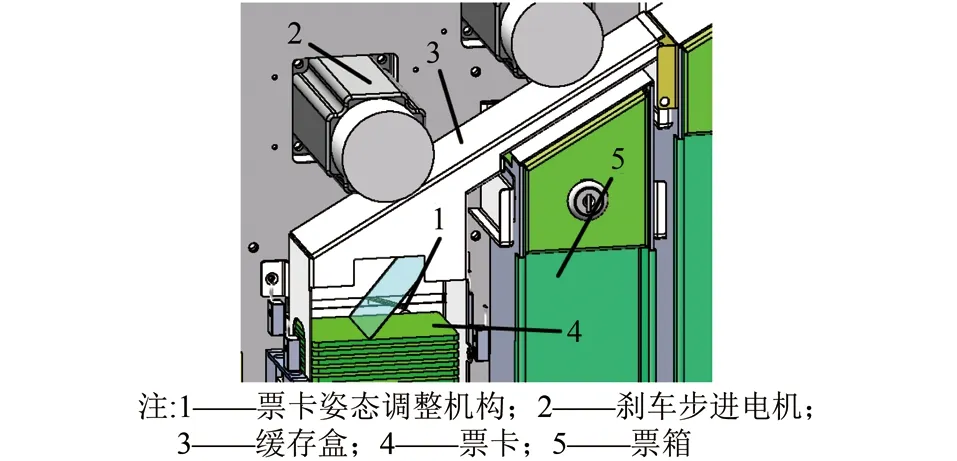

票卡倾斜放置在票箱内的1个斜块上面,当票卡被提升机构提升至票箱出口时,在自身重力的作用下滑落至缓存区(见图4)。图4中的票卡姿态调整机构如能保持持续旋转便可以保证票卡滑落时整齐地排列在缓存区内。由于票卡从票箱内进入缓存区时并不能进行精确的分离,只是将票卡补充到缓存区,所以每次从票箱滑出的票卡张数不需要特别精确,控制在1~5张即可,因为即使是粘连的票卡也可以进入缓存区而不会造成机器卡票。

图4 新型发卡装置缓存区局部示意图

这种不需要精确控制票卡张数的补卡方式对于升降机构的要求大大降低,因此,该装置不再选用精密的滚珠丝杠或者同步带的方式进行票卡的提升,而是如图5所示使用刹车步进电机,通过钢丝绳带动拨杆在导轨上上下运动,当拨杆插入票箱内的斜块中时带动票卡上升。为防止TVM在工作过程中突然断电而导致票箱内的票卡散乱下落,票卡升降机构的电机选用刹车步进电机,这样当发生断电时电机会被锁死而不再运动。

图5 新型发卡装置后视图

2. 3 刮卡模块设计

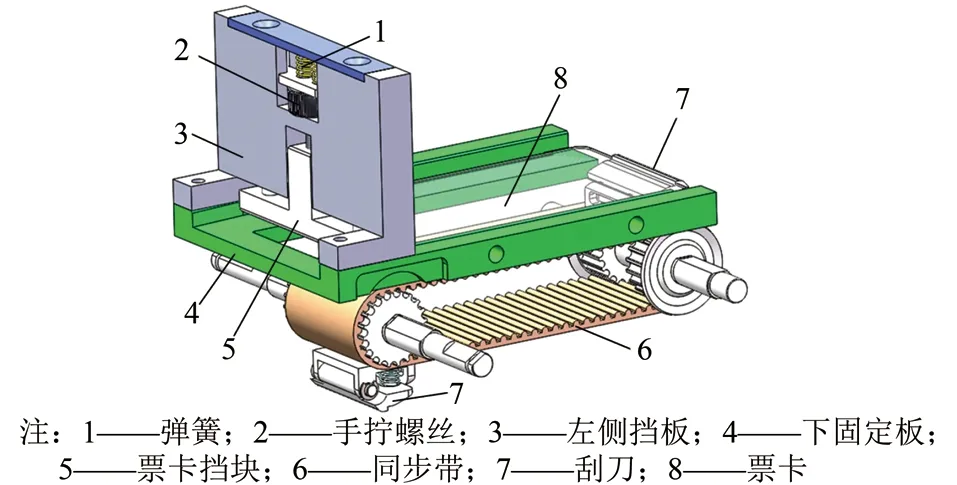

原有刮卡模块处于票箱和传送机构之间,受到整机结构的限制一般只能做平面的往复运动,刮刀将票卡刮出后原路返回,在返回过程中刮刀又会对下一张票卡造成摩擦损伤。新型发卡装置给刮卡模块提供了较多空间,因此新的刮卡模块中刮刀可以做整周的运动。刮卡模块在同步带上相对的位置设置了2个刮刀,刮刀做圆周运动时将位于下固定板之上缓存区内最底部的1张票卡刮出,票卡通过下固定板和票卡挡块之间的间隙进入传送机构。票卡挡块和手拧螺丝通过螺纹固连,可在左侧挡板内上下运动,转动手拧螺丝可以调节下固定板和票卡挡块之间的距离使得只能通过1张票卡,从而保证票卡的精确分离。在量产过程中针对不同厚度的票卡可以使用标准票卡来调节这一距离。当出现2张票卡粘连时,刮刀试图将2张票卡一起刮出,票卡挡块就会受到向上的力而带动手拧螺丝压缩弹簧使得票卡出口变大,粘连的票卡进入传送机构后在弹簧的作用下通过票卡挡块恢复原状。图6所示为新型刮卡模块三维结构图。

图6 新型刮卡模块三维结构图

2. 4 传送模块设计

原有发卡装置因受其工作原理的影响,需为每个票箱设计1条传送通道,这样2个通道均可通往读写区。如图3所示新型发卡装置的传送结构十分简单,只包括暂存区和读写区两个部分。刮卡模块将票卡刮出送入暂存区,然后传送到读写区,读写完成后再送入用户手中,如果发现无法读写则读写区电机反转在反转挡块的作用下使票卡经过废票通道进入废票箱。为了解决票卡粘连的问题,对传送通道上面的皮带轮进行了可浮动设计,正常状况下浮动轮受到弹簧压缩与通道下面的固定轮配合可以完成单张票卡的传送;当有粘连的票卡通过时,在弹簧作用下传送通道间隙变大,粘连的票卡通过传送通道被送入废票箱。

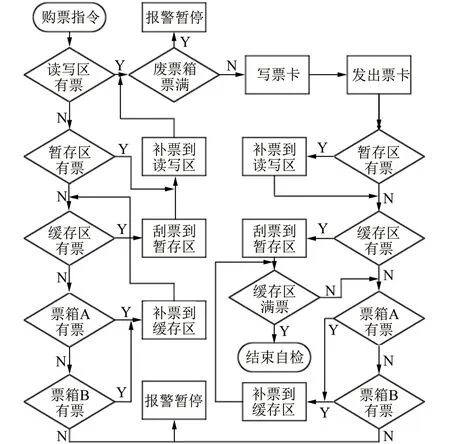

2. 5 发卡工作流程优化

原有发卡装置每次发卡都是从票箱刮出票卡后进行传送和读写。发卡流程十分固定并且发卡速度较慢。新型发卡装置增加了缓存区和暂存区,优化了发卡流程。新型发卡装置工作流程如图7所示。TVM开机复位时在读写区、暂存区各暂存1张票卡,当发卡装置接到发卡命令时将读写区的票卡读写后立即发送到用户手中,然后将暂存区的票卡送到读写区,同时刮卡模块再刮出1张票卡存放到暂存区,当刮卡模块缓存区的票卡低于规定高度时通过两个票箱进行补票工作。优化后的工作流程使得新型发卡装置的发卡速度进一步提升。

图7 新型发卡装置工作流程图

3 新型发卡装置的实施效果

3. 1 发卡速度提高

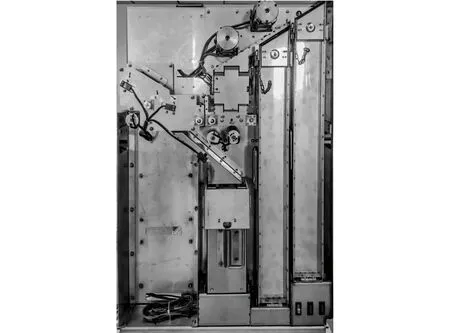

图8所示为新型发卡装置的样机。新型发卡装置从以下3个方面保证了一定的发卡速度:①刮卡模块中刮刀做整周运动,不再存在往复运动时的空回行程,相比原有的刮卡速度至少提高了一倍;②采用新的工作原理,每次发卡的距离变成了从暂存区到出口而不是票箱到出口,发卡距离缩短使得发卡速度提高;③暂存区和缓存区的加入使得发卡流程得到了极大的优化,甚至每次发卡只需要考虑读写区到出口的距离,使得发卡速度进一步提高。

图8 新型发卡装置样机

3. 2 稳定性提高

新型发卡装置在票箱、升降机构以及传送机构中减少了很多精密零件的使用,这就减少了因精密零部件的配合安装不到位以及磨损等带来的机器故障。

在新装置的设计中也很好地解决了因票卡粘连而导致的机器运行故障,使得装置的稳定性大大提高。

3. 3 成本降低

新型发卡装置只有1个刮卡模块以及1个传送机构,票箱和升降模块的结构亦得到了简化,整个装置相比原有装置少了很多零件的使用,零件的购买和加工成本得以降低。新装置对于升降机构和票箱的精度无太高要求,因此节省了为了达到较高精度而付出的零件加工费用。

4 结语

伴随着我国近年来城市轨道交通的大力发展,对于TVM的需求亦不断增大,目前国内大多数厂家为了保证TVM性能都选择从国外进口发卡模块。基于此,本文设计了一种新型发卡装置,该装置在保证发卡速度和稳定性提高的同时也使成本得以降低,而且能够达到甚至超过世界同类产品的性能,而价格却远远低于进口设备。因此有必要快速推进该装置的生产和应用。