高强低合金钢中针状铁素体转变研究进展

窦佩霞

(南钢钢铁股份有限公司,江苏 南京 210035)

在高强低合金钢焊缝中发现的针状铁素体可以显著改善焊缝和热影响区的强度和低温韧性[1]。大量的研究[2-4]集中在夹杂物诱导晶内铁素体形成机制上,其中Ti2O3夹杂促进针状铁素体的形核和长大成为公认的结论。

针状铁素体组织良好的强塑性匹配、优良的力学性能也促使冶金工作者投入大量人力物力开展研究。在高强低合金钢基体中形成针状铁素体的研究方兴未艾。

1 针状铁素体形核机理

针状铁素体是一种围绕金属晶体内非金属夹杂物中温形成的类铁素体组织,其组织内无碳化物存在,铁素体板条呈非等轴状分布,通常板条之间存在有薄层马氏体/奥氏体(MA)组成物。其形成温区通常在680~420℃。

关于夹杂物诱导形成针状铁素体的机理主要有以下四种。

(1)贫Mn机理。其机理主要是由于夹杂物析出在周围合金溶质较差的区域,使相变点增大,有利于铁氧体相变。典型的奥氏体稳定元素Mn、C等在钛氧化物周围被耗尽,增加了相变驱动力,促进了针状铁氧体铁芯的形成。

通过控制钢的化学成分使其只含有特定的夹杂物,研究了Ti2O3对无锰钢铁素体铁芯的影响。当相同的奥氏体稳定元素Ni取代Mn时,未发现针状铁素体的形成。用电子探针观察了Ti2O3附近微区锰含量的变化。

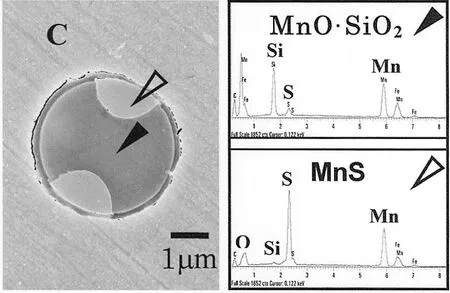

Si/Mn脱氧钢中的锰硅酸盐夹杂物(MnO-SiO2)在从1600℃冷却过程中形成时,该夹杂物中的锰和硫含量远低于其在钢基体中的平衡值,即钢基体与锰和硫对该夹杂物过饱和。钢的热历史对夹杂周围形成贫锰区和夹杂上锰相的析出有很大影响。

图1 锰硅酸盐夹杂物周围的MnS夹杂

(2)最小错配度机理。该机理认为夹杂物和新相针状铁素体之间的晶格结构存在良好的共格关系,大大降低针状铁素体形核所需的界面能,促进针状铁素体在夹杂物上形核、长大。

每种夹杂物与铁素体的错配度总在某个方向上较小。作为诱导针状铁素体形核最活跃的夹杂物之一的MnS与晶内铁素体错配度最小的方向是在{111}‖{111}晶面族。

(3)应力应变能机理。实验和理论工作都证实,在含锰夹杂物周围100nm范围内,奥氏体中锰的含量可以显著降低。一般在奥氏体锰含量较低1% wt时,可使天平的相变温度(Ae3)提高20℃。结果表明,铁素体可以在冷却过程的早期形成。

根据弹塑性力学的理论,当夹杂物粒径0.5 ~ 2.0微米,奥氏体冷却从850℃到 450℃ , 锡,无磁性钢,TiO,AlN,氧化铝,MnS夹杂物附近的应力--应变能量为15.21~16.69,晶内元素核形成分别为1.02、23.63、9.97、0.97、3.85、0.64j/mol,晶内铁元素核形状所需的能量为 106 ~ 107 j /mol。

本文作者经对他们采用的计算模型进行检查,发现在其计算的1-10μm范围内,均采用古典弹塑性力学理论进行了计算,未考虑该范围内存在的位错、空位等缺陷的影响。

2 夹杂物尺寸和数量的影响

(1)夹杂物的尺寸。大量研究表明,夹杂物种类不同,诱导产生针状铁素体所需要的尺寸均不同。

Mg脱氧钢中夹杂物对焊接热影响区晶内针状铁素体(Intragranular Acicular Ferrite,IAF)形成的影响。研究结果表明,钢中尺寸在2μm左右的Mg-(Al)-Ti-O+MnS氧硫化物复合夹杂能够有效地促进IAF形成。在低碳钢中诱导针状铁素体形核的氧化物(CaO、CeO2)尺寸在0.1~0.6μm时最好。

(2)夹杂物的数量。针状铁素体只有在一定数量的夹杂物存在且夹杂物尺寸合理且分布均匀时,才能在钢中形成。小包裹体可以抑制奥氏体晶粒的生长,而大包裹体可以促进非针状铁素体的转变。夹杂物数量的增加增加了夹杂物在晶体中的表面积,有利于针状铁素体的形成。因此,夹杂物过少不利于针状铁素体的转变,夹杂物过多会增加晶界长度和面积,从而减少针状铁素体的形成。

3 轧制工艺的影响

前述夹杂物诱导针状铁素体形成,均是在焊缝及热影响区得到的一些规律。在钢板轧制冷却过程中,热变形历程和冷却过程是有很大变化的,对于针状铁素体钢来说,仅仅考虑夹杂物因素是不够的。尽管高强度低合金钢中的针状铁素体在晶粒内形核,其转变机制为贝氏体,但是高强度低合金钢中针状铁素体的晶内形核点是位错亚结构,而不是非金属夹杂物。

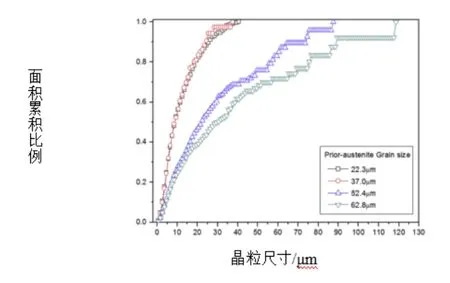

(1)原始奥氏体尺寸的影响。通过固溶热处理和不同压缩量的方法制备了相同成分具有不同原始奥氏体晶粒尺寸(从22.3到62.8μm)的系列低碳微合金钢样品。在非再结晶区相同温度下压缩50%,以相同的冷却速度5℃/s进行组织转变。试验结果表明原始奥氏体晶粒的大小对于针状铁素体的含量和等效晶粒尺寸有明显影响,见表1和图1。

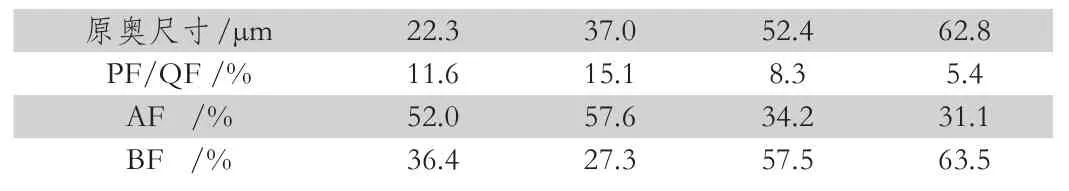

表1 各组成相比列

*PF/QF:先共析铁素体/多边形铁素体;AF:针状铁素体;BF:贝茵铁素体

图2 不同原始奥氏体的相变组织晶粒尺寸分布图

针状铁素体的形核位置取决于位错亚结构的密度,而贝茵铁素体的形核位置取决于变形奥氏体晶界面积百分比,二者竞争,在相同压缩比条件下,原始奥氏体晶粒尺寸在37.0μm左右获得的最终针状铁素体量最多,最终组织等效晶粒尺寸分布也是最佳的。

(2)变形和冷却速度的影响。高强低合金钢通过非再结晶区不同变形量和不同冷速的控制,得到几个有趣的转变规律:

在较高的冷却速度下,变形奥氏体倾向于形成针状铁素体,在较低的冷却速度下,变形奥氏体倾向于形成具有平行板条结构的贝茵铁素体。针状铁素体转变(由变形奥氏体转变而来)也表现出不完全反应的现象,即在残余奥氏体达到平衡碳浓度之前,反应已经停止。

在非再结晶温度范围内,通过大变形细化贝氏体铁素体的原因可能是:①受扁平化奥氏体晶界生长的限制;②变形带上的晶内形核。贝茵铁素体板条在达到这些界面或相互撞击时停止生长。

4 结语

当前针对Ti氧化物诱导针状铁素体形成的工作较成熟,但依然有技术问题需要解决,如最佳数量和尺寸组合。对复杂的Mg-Al-Ti-O+MnS 氧硫化物复合夹杂更值得深入研究,有关稀土元素氧化物诱导针状铁素体形核的工作也是重要的研究方向。

针状铁素体和贝氏体的转变通常是相伴的,相变前的奥氏体状态对贝氏体和针状铁素体的形核位置有重要影响。贝氏体和针状铁素体的体积分数取决于可用的奥氏体晶界和晶内形核位置的相对数量。