核电站下泄调节阀阀座碎裂原因分析

施熔刚,李仲勋,陈 辞,闫修平

(环境保护部核与辐射安全中心 ,北京 100082)

化学和容积控制系统(RCV)是核电站的重要辅助系统。核电站正常功率运行时,冷却剂从一回路引出排至RCV,在RCV内进行降温、降压、净化,最后流至容积控制箱,这个过程称之为RCV的下泄过程[1]。在化学和容积控制系统中,下泄调节阀起重要作用。稳压器为双相时,下泄控制阀调节孔板下游的压力,实现下泄流的二次降压,使其低于净化系统的工作压力;稳压器为水实体时,下泄调节阀控制一回路系统的压力[2]。

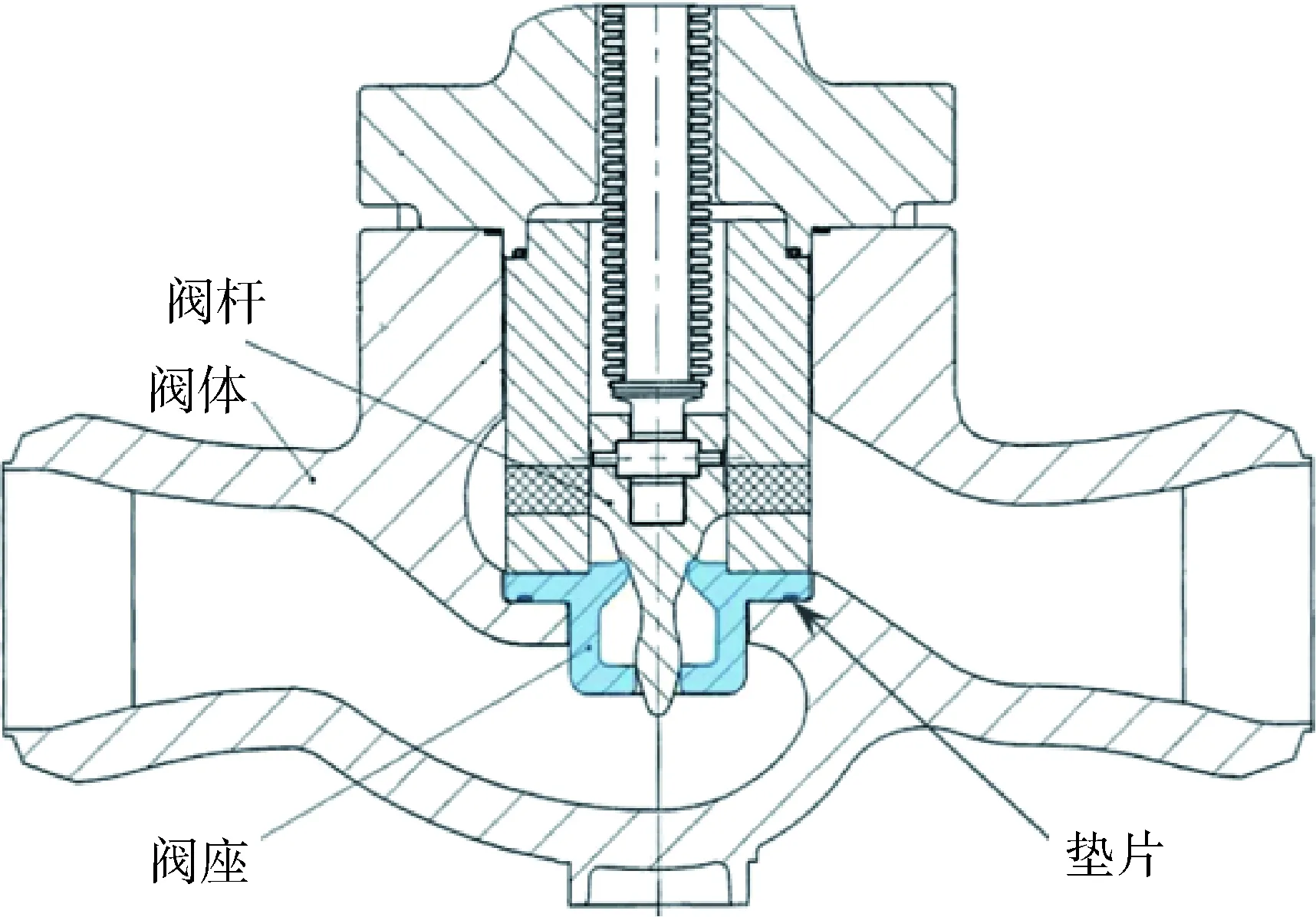

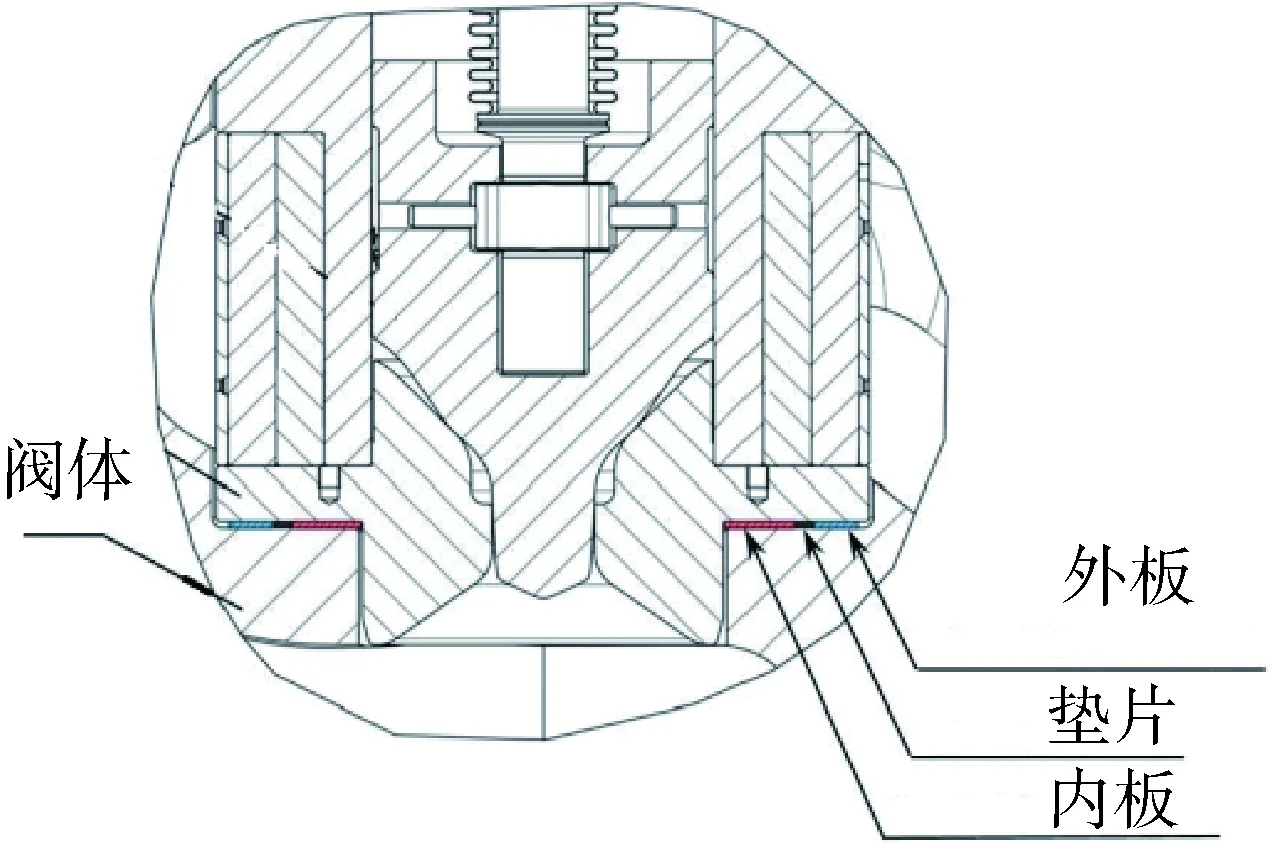

调节阀在自动控制系统中的作用,就是接受调节器发出的控制信号,改变阀芯、阀座间的相对位置,控制工艺介质流量的相应改变,达到被调参数控制在所要求的范围内,从而实现生产过程自动化。因此,调节阀是自动控制系统中一个极为重要的组成部分[3],调节阀的结构见图一。在机组运行期间,发现下泄调节阀出现调节流量不准的情况,有内漏情况。解体检查时发现阀座裂成三块,垫片在阀座上的垫片槽外,阀座密封平面有0.2 mm深的压痕,同时垫片损坏严重。为分析阀门阀座碎裂产生的原因,对阀座进行断口宏观分析、力学性能分析、能谱分析及金相检查。根据断裂机理,分析阀座碎裂的根本原因。本文就阀座的碎裂情况进行分析研究,找到其碎裂的原因,并提出相关阀门安装的改进方案。

1 阀座试验分析

1.1 宏观分析

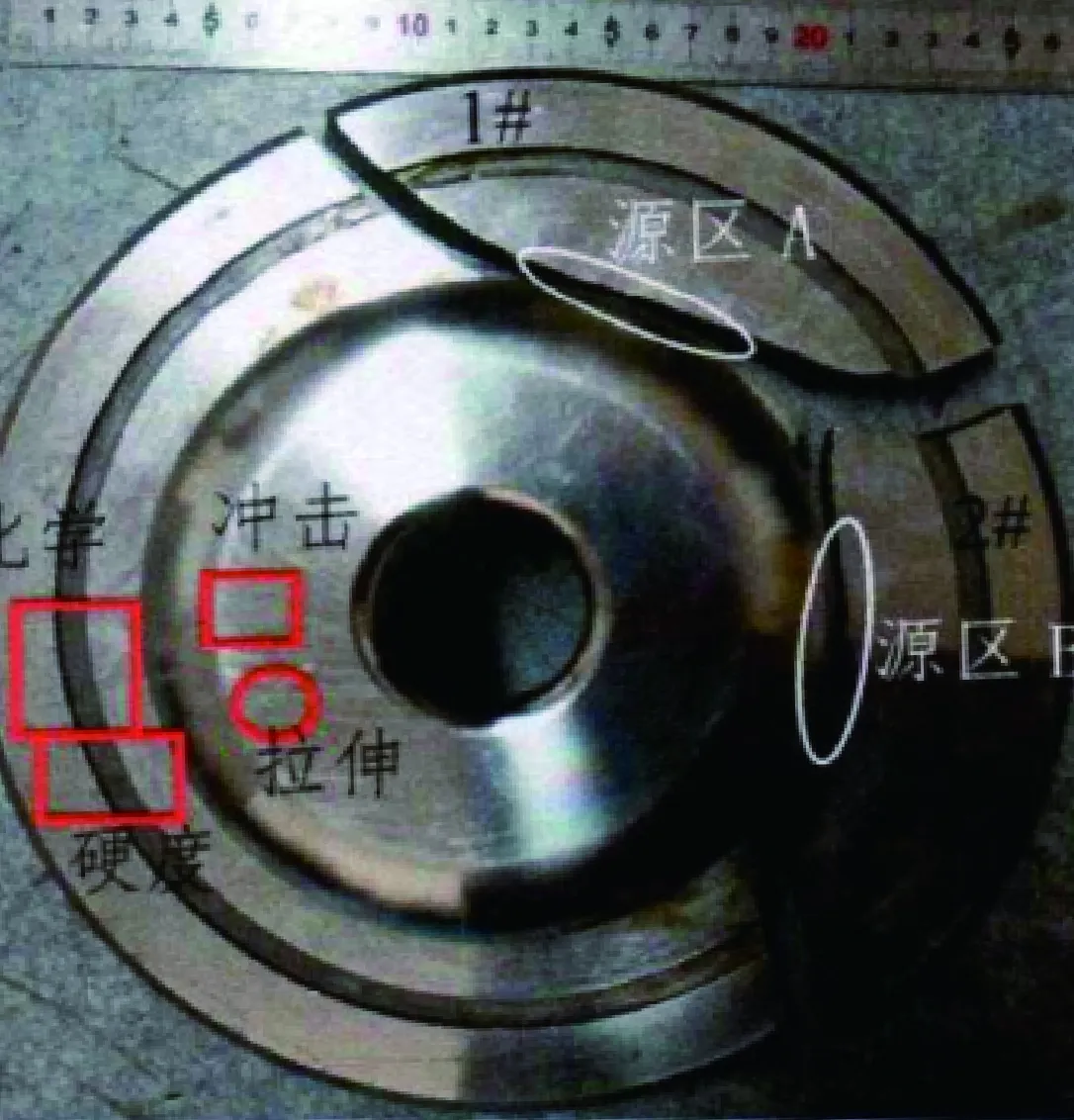

断裂集中在右半侧区域,观察1号、2号裂块断口花纹走向,发现两裂块起源于凸台根部圆弧区(源区A和源区B),沿环向及纵向快速扩展,断口没有明显塑性变形,均具有脆性断裂特征。宏观分析表明:阀座发生起源于凸台根部圆弧区的多源脆性断裂。如图1所示。

图1 下泻调节阀的结构Fig.1 Structure of the letdown regulating valve

1.2 化学成分分析

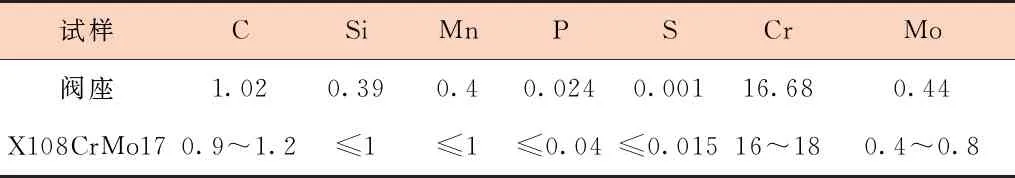

在阀座上截取试样(具体取样位置见图2)进行材料化学成分分析,结果见表1。阀座的材料化学成分在IS0 683-17《Heat-treatedsteels,alloy steels and free-cutting steels-Part 17: Ball and roller bearingsteels》中X108CrMo17的化学成分规范范围内。

图2 阀座取样图Fig.2 Sampling of valve seat

Table 1 Results of chemical composition analysis 单位:%

1.3 力学性能测试

分别在阀座上截取并制备φ5 mm纵向标准拉伸试样及10 mm×10 mm×55 mm纵向标准冲击试样(具体取样位置见图2),进行室温拉伸及室温冲击试验。拉伸试验中,试样发生脆性断裂,断成3段,试样的冲击吸收功较低,仅为3.1 J,阀座材料韧塑性较差。

1.4 断口形态及能谱成分分析

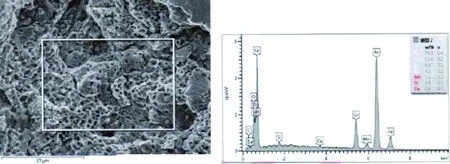

线切割截取阀座1-1、 2-1断口,经超声波清洗后,在扫描电子显微镜下观察其微观形态,断口形态及能谱半定量分析结果见图3~图7。

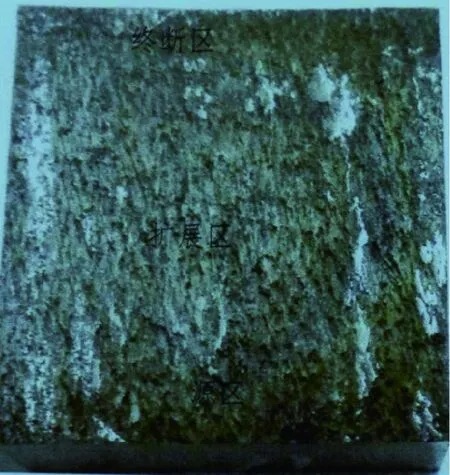

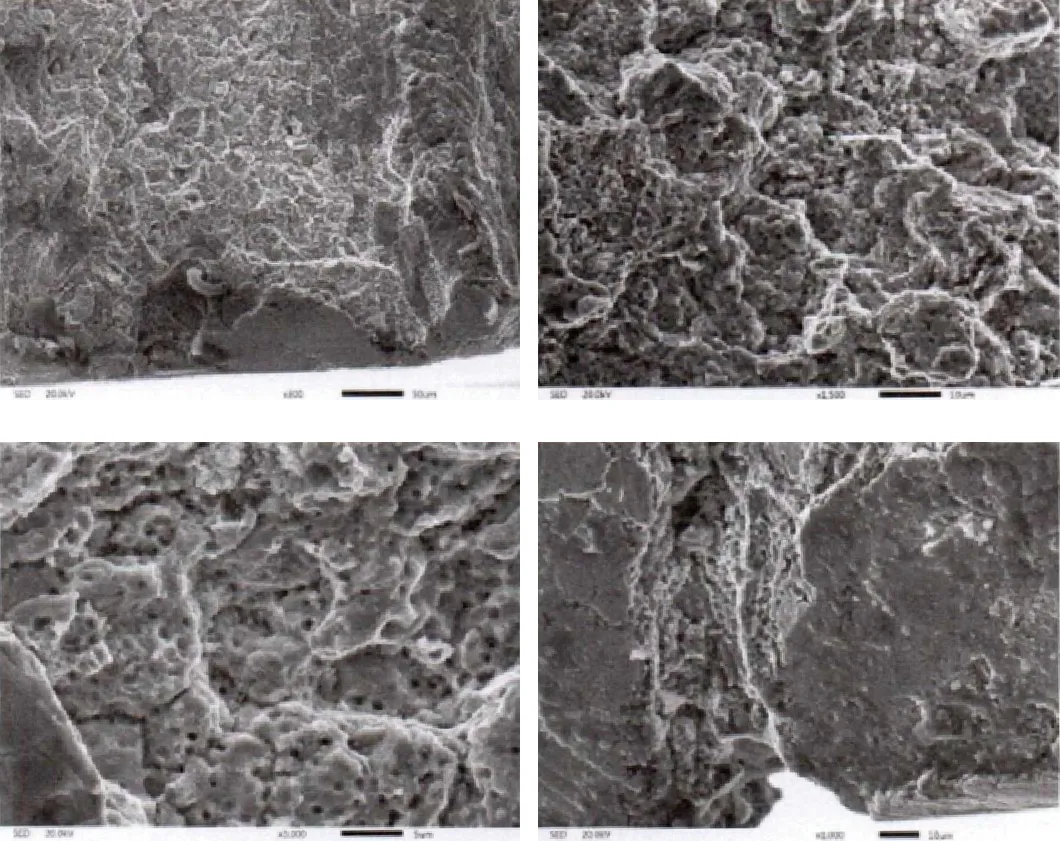

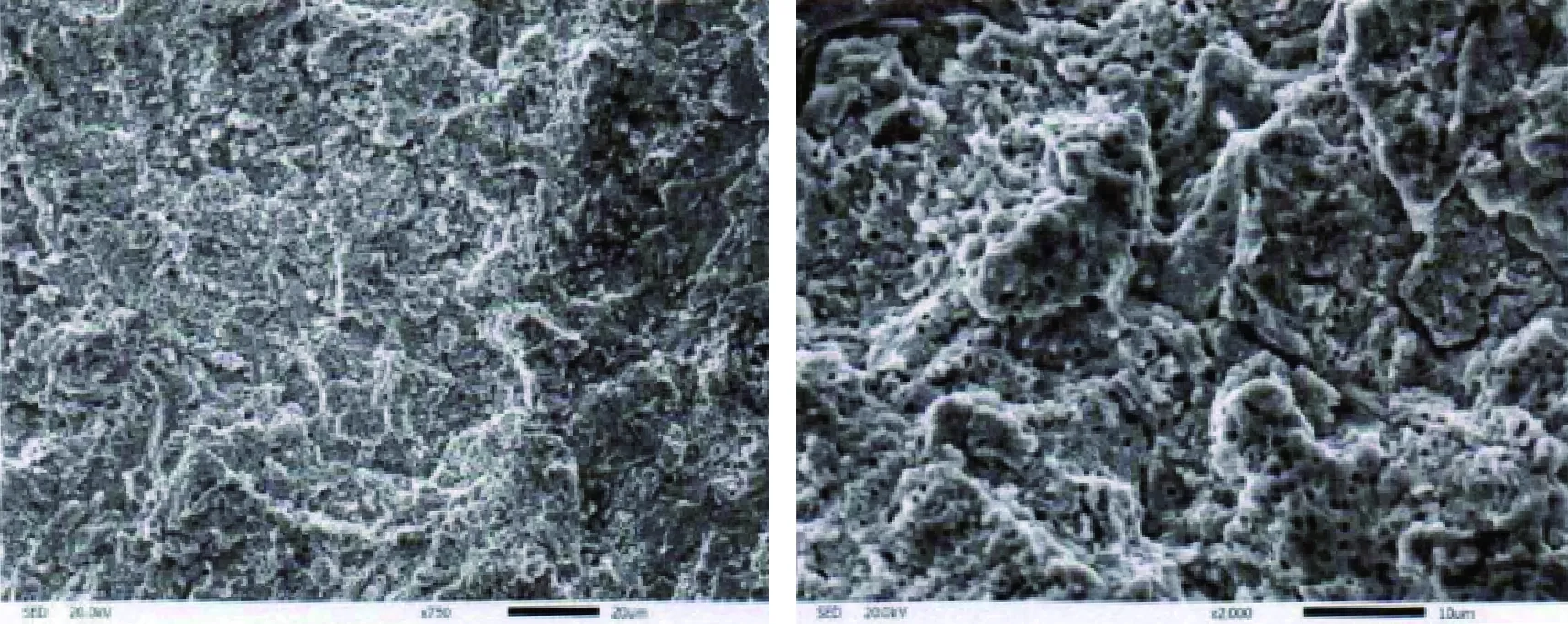

1-1断口自底部表面(图2源区A:凸台根部圆弧区)起裂,向对侧快速扩展至断裂;整个断口呈暗灰色,未见塑性变形。源区、扩展区、终断区形态相似,具有沿晶形貌特征,沿晶晶粒上密布小颗粒球状碳化物,部分区域存在大尺寸(宽度约20 μm)的条状、块状碳化物。

2-1断口产生于阀座断裂后期,是1号裂块、2号裂块扩展交汇形成的断口(见图2)2-1断口微观形态与1-1相似,具有沿晶脆性断裂特征,整个断面分布小颗粒球状碳化物及块条状碳化物。上述断口均以沿晶脆性断裂为主没有疲劳扩展特征。

图3 宏观Fig.3 Macro

图4 沿晶断口Fig.4 Intergranular fracture

图5 源区Fig.5 Source region

图6 扩展区Fig.6 Extension region

图7 终断区Fig.7 Final fault zone

图8 源区共晶碳化物聚集区形成裂纹Fig.8 Crack formation in the eutectic carbide accumulation zone in the source region

1.5 剖面金相分析

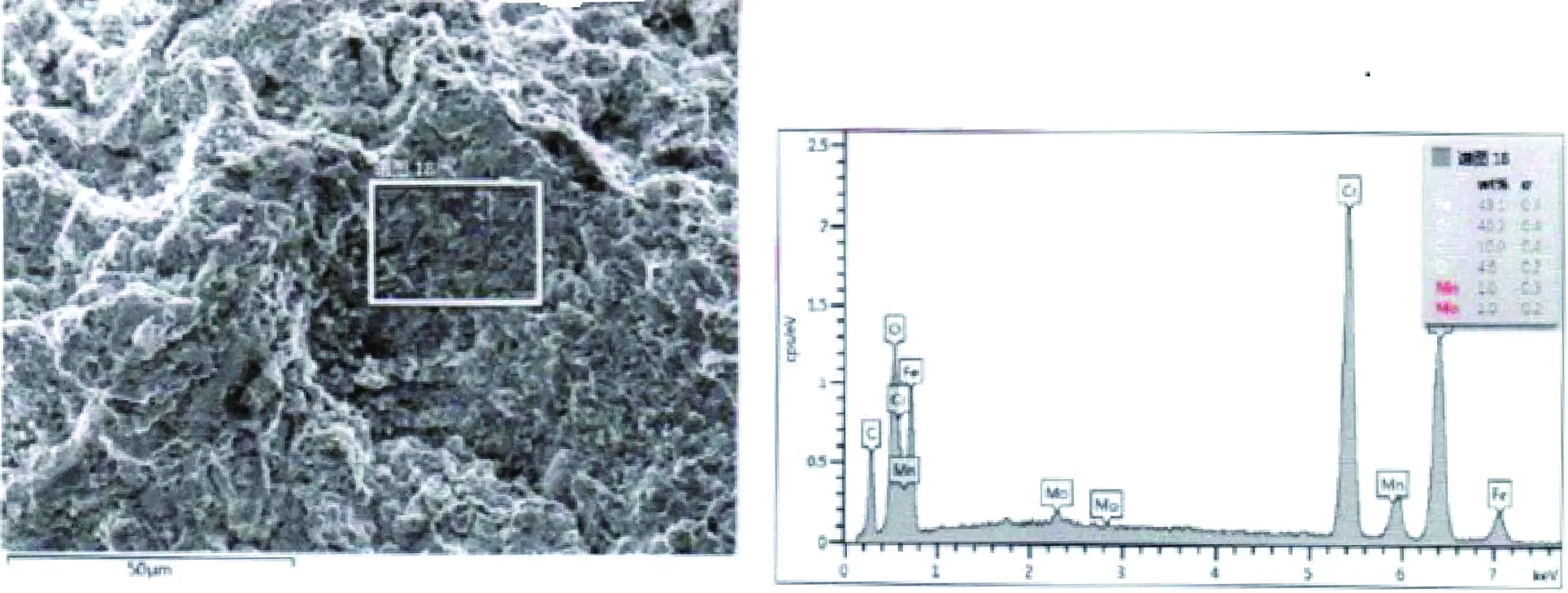

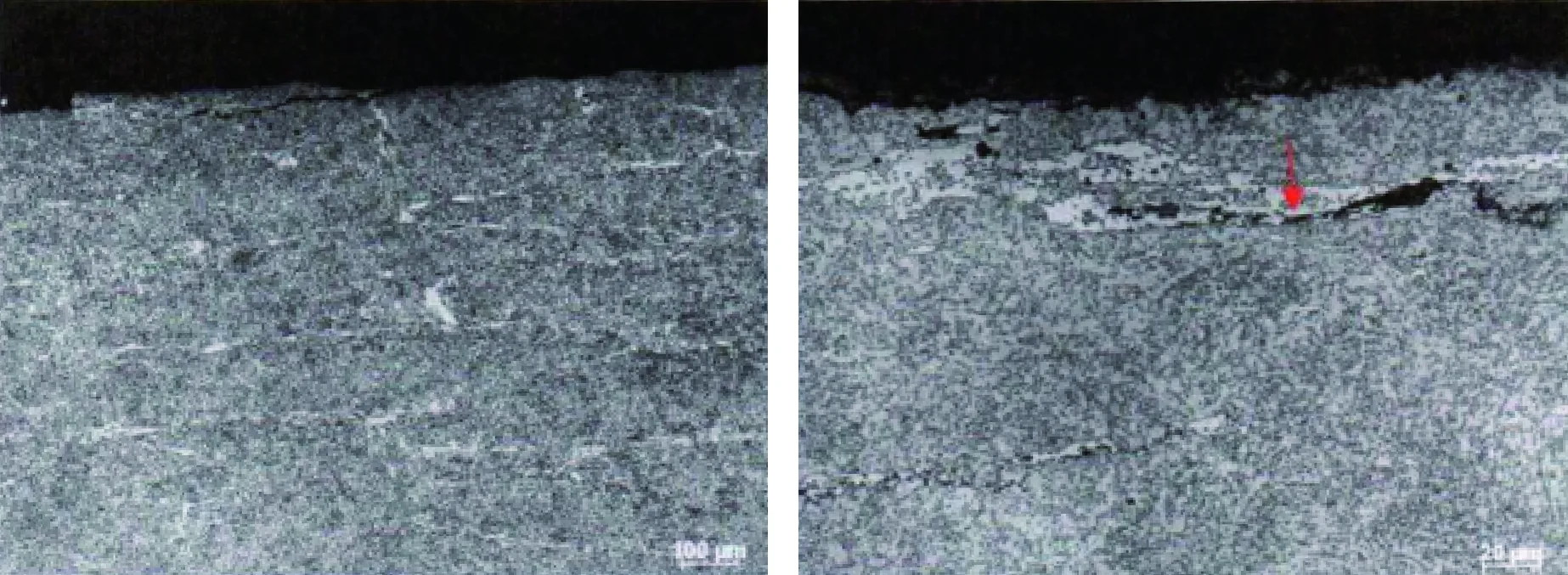

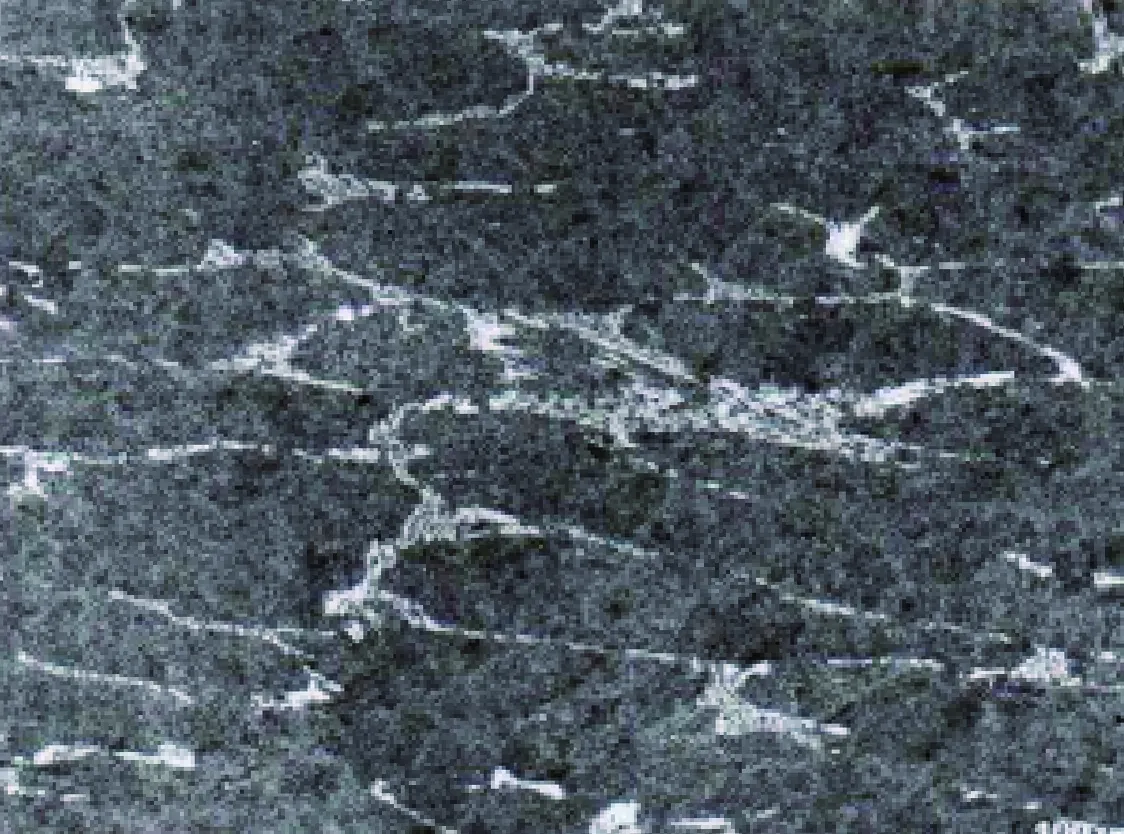

在阀座1号断口源区(具体位置见图2)截取并制备垂直于断口的剖面金相试样,在光学显微镜下观察其金相组织,剖面图见(见图8~图10) 。试样各区域的金相组织均为回火马氏体+网状共晶碳化物+粒状碳化物。断口区存在较多弯曲扩展的裂纹,大多数裂纹沿着条带状物扩展。基体金相组织(见图11)按照GB/T 14979《钢的共晶碳化物不均匀度评定法》的第五评级图对钢中的共晶碳化物,为7级,碳化物局部聚集比较严重。

图9 扩展区 裂纹沿共晶碳化物扩展Fig.9 Crack propagation along the eutectic carbides in the extension zone

图10 终断区Fig.10 Final fracture zone

图11 基体金相组织(碳化物级别7级)Fig.11 Matrix microstructure (carbide grade 7)

1.6 硬度测试

在阀座上截取试样(具体取样位置见图2),依据GB/T 230.1—2009测试横剖面不同位置的洛氏硬度值,HRC平均值为58.5,不同位置的硬度值基本一致。在阀座剖面金相试样上依据GB/T 4340.1—2009测试纵剖面不同位置的维氏硬度值,结果见表2。断口区不同区域的平均硬度略大于基体,条块状碳化物区硬度远高于其他区域。

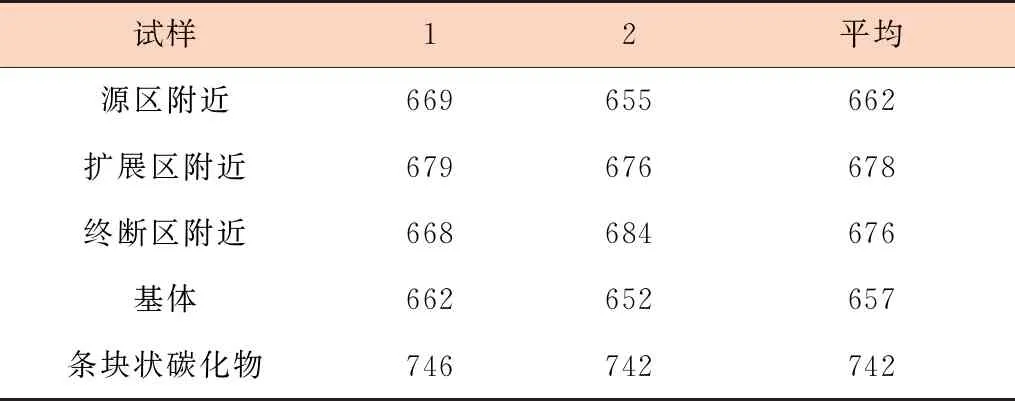

表2 维氏硬度(HV0.5)测试结果

1.7 试验结果分析

阀座材料为高碳铬不锈钢轴承钢,阀座的材料化学成分满足IS0 683-17《Heat-treated steels,alloy steels ancl free-cutting steels-Part17: Ball and roller bearing steels》中X108CrMo17的化学成分规定要求。该种类型的钢硬度高、韧塑性差,可用来制作耐磨零件,不适用于受冲击和振动较大的环境。阀座材料中共晶碳化物呈条带状,且局部聚集严重,按照GB/T 14979-1994评级,为7级。通常认为,条带状碳化物聚集程度越高,对钢的割裂越严重,碳化物聚集区越容易成为裂纹形成和扩展的通道。由于钢中共晶碳化物的条带方向与表面垂直,当阀座表面承受较大的垂直应力作用时,阀座表面的碳化物聚集区容易萌生脆性裂纹。但由于设计图纸和运行工况允许材料较脆或对材料没有韧塑性要求,可以认为阀座的断裂与受到冲击或安装局部偏载有关。

2 垫片安装对阀座的影响及改进

垫片为可压延的材料,它可能是软的或者是硬的。阀门一般采用核级不锈钢缠绕垫片密封[4],垫片被插入两个密封面之间以防止接头的泄漏。由螺栓产生的压力,就地将垫片压紧。缠绕垫片由交替的金属层和非金属层缠绕一起而成,缠绕垫片兼备带有软金属缠绕片的平板垫片的弹性,并增加了强度以防止在高温高压工况下可能的垫片漏气。石墨缠绕垫片用于高温工况下苛刻操作的阀门[5]。

考虑到解体后发现垫片移出阀座上的垫片槽外,阀座密封平面有0.2 mm深的压痕,同时垫片损坏严重。最可能的原因由于垫片槽开在阀座上,由于方向向下,安装时易脱出垫片槽外或垫片没有装入垫片槽中。由此产生局部偏载,是脆性开裂的外部原因。建议在今后安装阀门时,为了方便阀座垫片安装在阀座内的壳体中可以应用于现有的阀门(不需要额外的阀体加工)中添加一个内部和外部板(图12)作为阀座垫片的止动装置。这种垫片的设计改进将大大简化,也将消除阀座开裂的风险。实际按此设计改进装配后,阀门一直正常运行,没出现阀座碎裂的相关问题。

图12 垫片安装的改进方案Fig.12 Improvement scheme for gasket installation

3 结 论

通过对阀座进行断口宏观分析、力学性能分析、能谱分析及金相检查,发现阀座从阀座根部应力集中区和表面碳化物聚集区发生脆性开裂。钢中共晶碳化物呈条带状,局部偏聚比较严重,材料韧塑性和抗冲击能力差,是导致阀座脆性开裂的内在因素。阀座由于垫片装配不当脱离垫片槽使阀座产生较大的局部应力作用是导致其发生开裂的外因。通过垫片的设计改进将大大简化阀门结构,也消除了阀座开裂的风险。