具有隔离结构的聚苯硫醚/石墨烯纳米片复合材料的制备及电磁屏蔽性能研究

曹 轶,杨家操,王孝军,张 刚,龙盛如,杨 杰,3*

(1.四川大学高分子科学与工程学院,成都 610065;2.四川大学分析测试中心,成都 610064;3.四川大学高分子材料工程国家重点实验室,成都 610065)

0 前言

随着通信技术和电子行业的迅猛发展,电磁污染问题愈发严重,不仅干扰了电子设备的正常运行,甚至危害了人体健康[1-2]。因此,为了防止电磁污染造成的危害,探索开发电磁屏蔽材料具有十分重大的意义。导电高分子复合材料(CPC)与传统的金属基电磁屏蔽材料相比,具有加工性能好、质量轻、耐腐蚀、屏蔽性能可以调控等优点,已成为一种具有广阔应用前景的新型电磁屏蔽材料。通过在CPC屏蔽材料中构建隔离结构导电网络,即将导电填料选择性分散于聚合物颗粒界面之间形成的导电网络,可以显著降低填料使用量并提升CPC屏蔽材料的电性能和电磁屏蔽性能。

PPS作为第一大特种工程塑料,因其具备力学性能佳、耐化学腐蚀性能好、耐热性和阻燃性能优良、成型加工性能优异等诸多优异性能而被广泛应用于航空航天、军工装备、电子电气和汽车工业等众多领域[3-5]。GNPs作为单层碳原子二维平面石墨烯堆叠而成的厚度为纳米级的碳系填料,具备优异的导电性能和高强度,近些年来被广泛应用于CPC屏蔽材料中[6]559。本文通过高速机械混合将GNPs包覆于PPS颗粒表面,再通过热压成型制备了具有完善隔离结构的电磁屏蔽复合材料,并探究了GNPs含量对复合材料导电网络形貌、电性能和电磁屏蔽性能的影响。

1 实验部分

1.1 主要原料

PPS,注塑级,四川纽湃斯新材料有限公司;

GNPs,纯度>99 %,常州第六元素材料科技股份有限公司。

1.2 主要设备及仪器

热压机,SHR10-A,成都航发液压机械集团;

哈克转矩流变仪,Rheoccord System 40,德国HAKKE公司;

光学显微镜(PLM),BX51,日本东京Olympus公司;

超薄切片机,EM uc6,德国Leica公司;

扫描电子显微镜(SEM),JSM-7500,日本JEOL公司;

静电计,Model 4200-SCS,美国Keithley公司;

矢量网络分析仪,Agilent N5230,美国Agilent公司。

1.3 样品制备

通过高速粉碎机将直径为20~30 mm的PPS粒料粉碎并用网筛过筛得到粒径为210~315 μm的PPS粉料作为隔离相基体;将PPS粉料与GNPs在转速为25 000 r/m的条件下通过高速机械共混的方式混合3 min,使得GNPs包覆于PPS颗粒表面,得到PPS/GNPs复合导电颗粒;将PPS/GNPs复合导电颗粒在280 ℃、10 MPa下热压10 min后得到PPS/GNPs隔离结构复合材料;其中GNPs含量分别为0.5 %、1.0 %、2.0 %和3.0 %;本实验的对比样为随机分散的PPS/GNPs复合材料,将PPS和GNPs通过哈克转矩流变仪在300 ℃、50 r/min下密炼共混10 min后得到母料,再将母料通过热压成型制得对比样;为了方便叙述,将隔离PPS/GNPs复合材料简写为S-PPS/GNPs-x,随机分散PPS/GNPs复合材料简写为R-PPS/GNPs-x,其中x为GNPs的质量分数。

1.4 性能测试与结构表征

PLM分析:使用超薄切片机将试样切片后得到厚度为20 μm的薄片,然后将薄片放置于载玻片之间并通过PLM直接进行观察;

SEM分析:将试样浸泡在液氮中2 h后脆断得到断面,将断面喷金处理后进行断面形貌观察,加速电压为20 kV;

电导率测试:将试样裁成矩形,在试样两端涂抹银胶以消除接触电阻;测得电阻后通过σ=L/(S×R)计算得到电导率,其中L和S为矩形试样的长度和横截面积,σ和R为试样的电导率和电阻值;

电磁屏蔽性能测试:将试样裁成直径为11 mm、厚度为2 mm的圆形试样,通过同轴方法测试,测试频率范围为8.2~12.4 GHz (X波段);测试后获得的散射参数S11和S21可计算得到反射率R、透射率T和吸收率A,R+T+A=1,计算公式如式(1)~(6)所示[7]:

R=|S11|2

(1)

T=|S21|2

(2)

A=1-R-T

(3)

SR=-10lg(1-R)

(4)

(5)

ST=-10lg(T)=SR+SA

(6)

式中ST——EMI SE,dB

SR——反射屏蔽效能,dB

SA——吸收屏蔽效能,dB

2 结果与讨论

2.1 隔离结构形貌分析

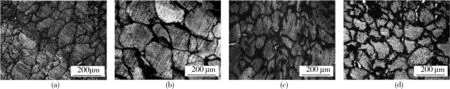

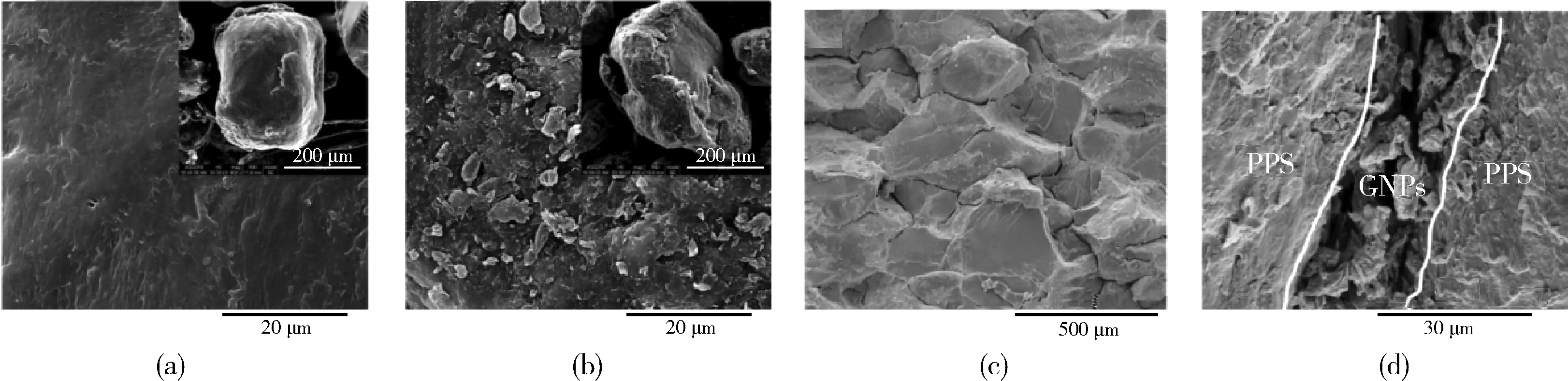

GNPs含量/%,放大倍率:(a) 0.5, × 100 (b) 1.0, × 100 (c) 2.0, × 100 (d) 3.0, × 100图1 PPS/GNPs复合材料的PLM照片Fig.1 PLM of PPS/GNPs composites

不同GNPs含量的S-PPS/GNPs复合材料的PLM照片如图1所示。可以看出,无论GNPs含量多少,导电填料均选择性地分布于PPS颗粒之间的界面处,呈现典型的隔离结构导电网络。隔离结构的形成主要是由于GNPs被预先包覆于PPS颗粒表面,在热压成型过程中,PPS的黏度很大,GNPs无法迁移至PPS颗粒的内部,迫使GNPs只能分散于PPS微区界面间。当填料含量为0.5 %时,完善的隔离结构导电网络已经形成,但导电通路相对薄弱纤细。当GNPs含量增加至1.0 %、2.0 %和3.0 %时,导电通路的宽度明显增加,说明PPS颗粒界面间的导电填料浓度越来越高,这有助于复合材料获得优异的电导率和电磁屏蔽性能。

为了对S-PPS/GNPs隔离结构复合材料的断面形貌及隔离结构导电网络界面情况进行进一步观察,SEM表征结果如图2所示。PPS和GNPs未进行机械混合包覆时,PPS颗粒表面光滑。当GNPs通过机械混合包覆于PPS颗粒表面时,可以观察到片层状的GNPs在PPS颗粒表面均匀分布,这有助于后期隔离结构导电网络的形成。当GNPs含量为1.0 %时,从复合材料的断裂面可以看到PPS颗粒经过挤压形成不规则的多边形块状区域,而GNPs导电填料分布的界面线也清晰可见,形成了典型的隔离结构形貌。为了更加清晰地观察S-PPS/GNPs复合材料的界面微观结构,界面区域放大如图2(d)所示。从图中可以看到大量的片状GNPs导电填料分布于PPS微区的界面处,很好的证明了GNPs仅选择性的分布于界面处而并未迁移至PPS颗粒内部。

GNPs含量/%,放大倍率:(a) 0, × 5 000 (b) 1.0,×5 000 (c) 1.0, ×100 (d) 1.0,×6 000图2 PPS/GNPs复合材料的SEM照片Fig.2 SEM of PPS/GNPs composites

2.2 电性能分析

●—S-PPS/GNPs ▲—R-PPS/GNPs图3 复合材料的电导率Fig.3 Electrical conductivity of the composites

CPC复合材料的电性能与其电磁屏蔽性能密切相关,即其电导率的高低很大程度上可以决定其电磁屏蔽性能的优劣。当CPC复合材料的电导率大于1 S/m时,其EMI SE值通常能够达到商用电磁屏蔽材料的最低要求(20 dB)。S-PPS/GNPs复合材料的电导率随GNPs含量的变化如图3所示,当GNPs含量仅为0.1 %时,S-PPS/GNPs复合材料的电导率为2.1×10-5S/m,与纯树脂相比其电导率已经增加了多个数量级。随着GNPs含量增加至0.3 %时,电导率再次发生数量级的增加,已达到0.1 S/m,这表明S-PPS/GNPs复合材料在该GNPs含量下逐渐完善了导电网络。进一步增加GNPs的含量,电导率也继续增加但增加的趋势趋于平缓。GNPs含量仅为0.5 %时,S-PPS/GNPs复合材料的电导率已经达到1.1 S/m,此时电导率已经满足商用要求的最低电导率值,表明完善的隔离结构导电网络已经构建。而当GNPs含量增加至1.0 %时,复合材料的电导率达到4.0 S/m。当GNPs含量增加至2.0 %和3.0 %时,S-PPS/GNPs复合材料的电导率分别为21.0 S/m和25.6 S/m。以上结果说明,隔离结构的构建可以使复合材料在低填料含量下获得优良的电性能,进而使其电磁屏蔽性能得以显著提升。

在相同的GNPs含量下,R-PPS/GNPs随机分散体系样品的电导率比S-PPS/GNPs隔离体系低的多,造成该结果的主要原因是GNPs随机地分散于PPS基体中导致其无法在低GNPs含量下高效的利用自身进行导电网络的搭建。当GNPs含量为2.0 %时,其电导率仅为1.7×10-3S/m,比相同GNPs含量的S-PPS/GNPs复合材料差了约4个数量级。对比结果表明隔离结构相对于随机分散来说在相同的GNPs含量下能够显著提升填料有效浓度,有助于其高效形成完善的导电网络。在特定的加工温度下,PPS颗粒的高黏度状态限制了GNPs向其内部迁移,迫使其只能分布于PPS微区界面处,使得GNPs可以高效的搭建并完善导电网络,从而赋予S-PPS/GNPs复合材料优异的电性能。由此可见隔离结构在提升CPC电性能上所具备的巨大优势是随机体系无法比拟的。

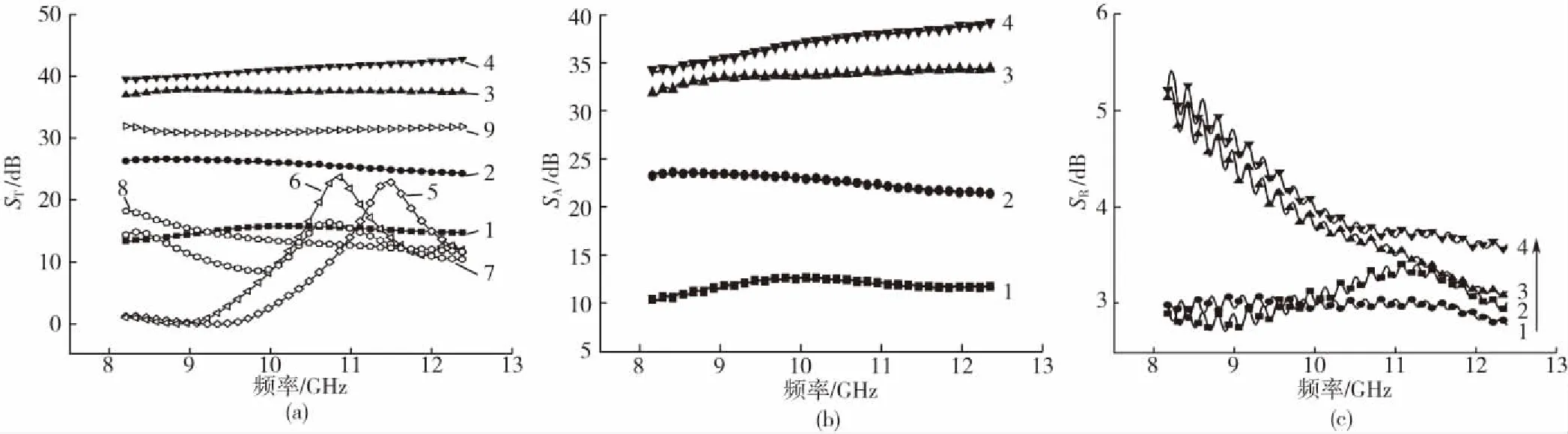

2.3 电磁屏蔽性能分析

S-PPS/GNPs复合材料的电导率与EMI SE值密切相关,即高的电导率下可以实现高的EMI SE值。S-PPS/GNPs复合材料及其对比样R-PPS/GNPs在X波段(8.2~12.4 GHz)的不同GNPs含量下的EMI SE值如图4(a)所示。商用屏蔽材料的最低EMI SE要求值为20 dB,即材料可以将99 %的入射电磁波能量衰减,达到屏蔽的目的。当GNPs含量仅为0.5 %时,S-PPS/GNPs复合材料的EMI SE值为14.9 dB。当GNPs含量增加至1.0 %时,复合材料的EMI SE值达到25.5 dB,已经满足了商用最低要求。对于2.0 %和3.0 %的较高含量下的S-PPS/GNPs复合材料,其平均EMI SE值分别提升至37.5 dB和41.0 dB,即99.98 %和99.99 %的电磁波被衰减屏蔽。结果表明,隔离结构的S-PPS/GNPs复合材料具备优异的电磁屏蔽性能,较高GNPs含量下电磁屏蔽性能的提升主要归因于复合材料电导率的增加以及能够和电磁波发生作用的GNPs导电填料含量的增加[8]。作为对比样,在GNPs含量为0.5 %、1.0 %和2.0 %时,复合材料的EMI SE值均较低,分别为7.7 dB、9.4 dB和12.0 dB,这主要是由于GNPs分散分布于基体中,使得复合材料在相同的填料含量下更难有效地构建导电网络,导致电导率较低,表现出较弱的电磁波衰减能力。其EMI SE在测试的X波段频率范围内呈现出一定的频率依赖性,这种现象可能是在小于1 S/m的低电导率条件下,导电填料GNPs的介电损耗造成的[9]。当GNPs含量为3.0 %时,R-PPS/GNPs随机分散体系的EMI SE值仅为13.6 dB,为相同GNPs含量下S-PPS/GNPs复合材料(41.0 dB)的33 %左右。由此说明与随机分散体系相比,将GNPs选择性的分布于PPS颗粒界面处可以提高导电填料的有效浓度,有利于导电网络的构建。可见隔离结构在显著提升CPCs的电导率以及电磁屏蔽性能方面存在巨大的优势。

除此之外,还对S-PPS/GNPs复合材料的电磁屏蔽机理进行了探究,不同GNPs含量的复合材料在X波段频率下的SA和SR如图4(b)、 4(c)所示。可以看出,随着GNPs含量的增加,SA随之增加,但SR基本不变,并且在任何GNPs含量下SR对于EMI SE的贡献都微乎其微。当GNPs含量为3.0 %时,S-PPS/GNPs复合材料的ST、SA和SR分别为41.0 dB、36.9 dB和4.1 dB,即吸收损耗占90 %,而反射损耗只占10 %,显而易见吸收损耗占主导地位。吸收损耗占主导的电磁屏蔽机理可以有效避免反射的电磁波造成二次污染,该优势主要源于隔离结构的构建使得PPS颗粒与GNPs导电网络之间存在大量的界面,这些界面可以对进入材料内部的入射电磁波进行多次反射和吸收,类似的屏蔽机理在以前的研究报道中有所阐述[6]562。

样品,GNPs含量/%:1-S-PPS/GNPs,0.5 2—S-PPS/GNPs,1.0 3—S-PPS/GNPs,2.0 4—S-PPS/GNPs,3.05—R-PPS/GNPs,0.5 6—R-PPS/GNPs,1.0 7—R-PPS/GNPs,2.0 8—R-PPS/GNPs,3.0 9—R-PPS/GNPs,9.0(a)ST (b)SA (c)SE图4 复合材料各类电磁屏蔽效能与频率的关系Fig.4 Electromagnetic interference shielding effectiveness of S-PPS/GNPs and R-PPS/GNPs composites as a function of frequency

3 结论

(1)利用机械共混 - 热压法,先将GNPs通过高速机械混合包覆于PPS颗粒表面,后在低于PPS熔点但仍在其熔限范围内的特定的温度条件下进行热压成型,PPS颗粒维持着类固体的状态,该状态下的高黏度有助于限制GNPs向PPS内部迁移并迫使其分散于PPS微区界面之间,最终成功在PPS树脂基体中构建了完善的GNPs隔离结构导电网络;随着GNPs含量的增加,导电网络明显变宽;

(2)隔离结构可以极大地提升GNPs的有效浓度,成功的在低填料含量下赋予S-PPS/GNPs复合材料优异的电性能和电磁屏蔽性能;随着GNPs含量的增加,复合材料的电导率和EMI SE值也随之增加;GNPs含量为3.0 %时,复合材料的电导率和EMI SE值分别达到25.6 S/m和41.0 dB,显示出优异的电性能和电磁屏蔽性能。