复合材料层合板开口补强技术试验和仿真研究

周华志,王志瑾

(1.中国航天空气动力技术研究院 彩虹无人机科技有限公司,北京 100074)(2.南京航空航天大学 航空学院,南京 210016)

0 引 言

复合材料层合板在航空航天结构中得到了广泛应用,但在实际使用过程中,复合材料层合板常常不可避免地需要开口[1]。开口会导致应力集中,导致复合材料层合板承载能力下降。若承载能力不足以满足结构的要求,则需要对复合材料层合板进行开口补强。

国内外学者对复合材料层合板结构的开口补强技术进行了理论和试验研究[2-7],对各种补强材料的对称补强效果进行了比较。但实际使用时,可能会因为某些原因无法采用对称补强。而非对称补强会产生弯矩,故对补强技术的要求更高。商霖[8]针对复合材料层合板开口的非对称补强进行了有限元模拟,认为补强区域在很大程度上降低了孔边的应力集中。寇长河等[9]对复合材料层合板对称及非对称补强进行了理论研究和试验。A.Al-Mansour等[10]对单面贴补修理后层合板拉伸性能进行了试验研究。黄志强等[11]对层合板非对称插层补强进行了数值仿真研究。罗小东等[12]对中心开口的碳纤维复合材料层板的插层铺设非对称补强进行了实验研究和理论分析,结果表明,采用插层铺设非对称补强方式与顺序铺设补强方式相比,具有明显优异的补强效率。姚辽军等[13]采用Hashin准则,对复合材料层合板插层补强进行了强度分析。李小乐[14]采用插层补强和金属补片,对受剪工况下椭圆形大开口层合板进行了补强。王毅等[15-17]对复合材料开口补强进行了多种试验及设计分析。对二次共固化加强框补强来说,破坏模式为脱胶,这主要是非对称补强造成的厚度方向不对称引起的。对压缩载荷作用下复合材料层压板开口翻边补强的研究发现:非线性分析较线性分析方法能较好地与翻边补强试验结果相吻合;破坏起始于翻边圆角过渡区域。程起有等[18]研究了补片尺寸对复合材料胶接修理性能的影响,发现补片尺寸存在一个最优值,增大或减小补片尺寸都会导致修补结构极限强度的下降。张伟等[19]、张端毅等[20]针对多工况下矩形开口层合板,采用不同材料和不同补强形式进行补强,并分别采用响应面法结合序列二次规划算法和NSGA-Ⅱ算法进行了优化设计。

国内外学者对复合材料开口非对称补强做了很多研究,但主要集中在小开口的插层补强及共固话补强上,对大开口的情况及机械连接补强研究较少。此外,研究主要集中于补强件的承拉能力上,而复合材料梁腹板及蒙皮都会承受较为严重的剪切载荷,这方面的研究相对也比较少。

本文针对拉伸、剪切两种工况下的复合材料菱形大开口层合板,分别采用机械连接补强和插层补强两种补强方案进行补强,对补强后的层合板进行试验,并采用有限元方法对各补强方法进行数值仿真。

1 结构简介

1.1 母 板

母板为复合材料层合板,长度300 mm,宽度140 mm,材料为复合材料T700/QY9611,其性能参数如表1所示。单层厚度0.125 mm,铺层为[45°/0°/-45°/90°/0°/45°/-45°/0°]S。板中心含有菱形开口,长对角线长100 mm,短对角线长60 mm。

表1 T700/QY9611材料基本力学性能参数Table 1 Basic mechanical property parameters of T700/QY9611

表1中:E1t为纵向拉伸模量;E1c为纵向压缩模量;E2t为横向拉伸模量;E2c为横向压缩模量;G12为面内剪切模量;ν12为面内泊松比;Xt为纵向拉伸强度;Yt为横向拉伸强度:Xc为纵向压缩强度;Yc为横向压缩强度;S为面内剪切强度;τb为层间剪切强度。

1.2 补强方案

本文采用的补强方案为机械连接补强方案和插层补强方案。

1.2.1 机械连接补强

机械连接补强试验件如图1所示。钛合金补片厚度分为2、3 mm两种,补片中心开方孔或圆孔。

图1 机械连接补强试验件Fig.1 Experimental sample reinforced by bolt connection

机械连接补强方案中补片和母板之间用螺栓连接,结构简单,装拆方便,利于检修,但重量较重,且复合材料母板需要钻孔。

1.2.2 插层补强

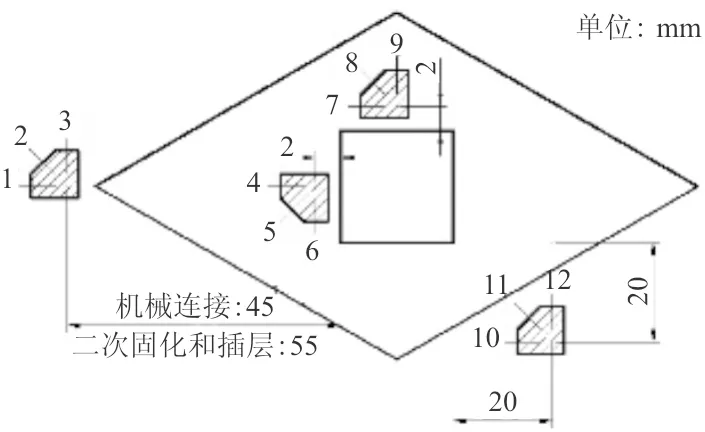

插层补强是指利用铺层递减或递增的方法铺设出所需要的加强区域的一种结构补强设计方法。其示例如图2所示。

图2 插层补强示例Fig.2 Example of intercalation reinforcement

插层补强试验件如图3所示。补片中心开方孔或圆孔,铺层顺序分为铺层1[45°/0°/-45°/0°/

-45°/45°/0°/90°/45°/0°/90°/-45°/45°/0°/-45°/

0°/45°/0°/-45°/0°]S及铺层2[45°/0°/45°/0°/-45°/90°/0°/90°/-45°/0°/0°/90°/45°/0°/-45°/0°/45°/0°/-45°/0°]S两种,其中带下划线的铺层为插层铺层,单层复材厚度0.125 mm,材料为T700/QY9611。插层补强方案的补强后强度恢复较好,但加工难度较高。

图3 插层补强试验件Fig.3 Experimental sample reinforced by intercalation

1.3 试验件编号

为了方便区分,对两种补强试验件进行了编号。试验件编号如表2所示。

表2 试验件编号Table 2 Numbers of the experimental samples

2 试验方案

2.1 试验装置与试验方法

复合材料层合板开口补强试验件在微机屏显示液压压力试验机上进行,采用力加载方式。试验开始前将应变仪清零,试验机施加10 kN的预拉力,以过滤初始加载时的位移误差。加载速度为0.5 kN/s,每加载5 kN,试验力将保持20 s,以便于记录对应试验力下的应变。拉伸试验需加载至50 kN,剪切试验需加载至95 kN。

2.2 应变片布置

复合材料开口补强试验的贴片方案如图4~图5所示。为了避开螺栓,机械连接补强试验件的贴片方案与插层补强试验件方案略有差别。

(a)凹面

(b)凸面图4 拉伸试验贴片方案Fig.4 The arrangement of strain gauges in the tensile experiment

(a)凹面

(b)凸面图5 剪切试验贴片方案Fig.5 The arrangement of strain gauges in the shear experiment

2.3 加载方式

拉伸试验的试验夹具如图6所示,剪切试验的试验夹具如图7所示。

图6 拉伸试验夹具Fig.6 The fixtures in the tensile experiment

图7 剪切试验夹具Fig.7 The fixtures in the shear experiment

试验件的连接区域用2 mm厚的玻璃钢片补强。夹具与试验件之间采用螺栓连接。试验时将试验件装入夹具,随后将夹具装入试验机,并进行固定,保证试验件中心线与加载受力线对齐。试验机夹住两夹头拉伸以施加拉力。

3 试验结果

3.1 拉伸试验结果

机械连接补强试验件的典型应变分布如图8所示。可以看出:最大应变发生在8、10号应变片处,即补片与母板交叉处螺栓孔附近。这是由于此处的应变花靠近螺栓孔,受孔边应力集中影响。次大应变发生在2号应变片处,即补片中央开孔周围。

图8 典型机械连接补强试验件拉伸应变数据Fig.8 The typical strain data of experimental sample reinforced by bolt connection in the tensile experiment

四种不同的机械补强方案的力-位移曲线的对比如图9所示。

图9 机械连接补强试验件拉伸试验力-位移曲线Fig.9 Force-displacement curve of experimental sample reinforced by bolt connection in the tensile experiment

从图9可以看出:机械连接补强试验件的刚度均低于未开口板,圆形开孔补片厚度2 mm(试验件2.1)刚度最差,圆形开孔补片厚度3 mm(试验件3.1)刚度最好。插层补强试验件的典型应变分布如图10所示。由图10可得:测得的最大应变发生在2号应变片处,即补片中心孔边。

图10 典型插层补强试验件拉伸应变移曲线Fig.10 The typical strain data of experimental sample reinforced by intercalation in the tensile experiment

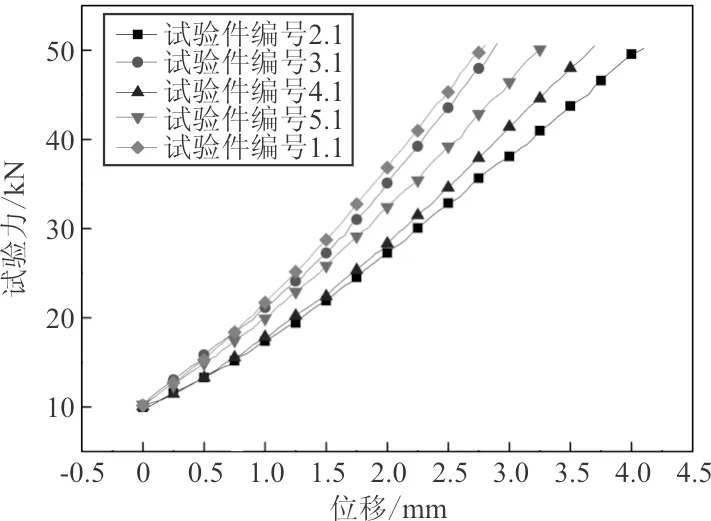

四种不同的插层补强方案的力-位移曲线的对比如图11所示。

图11 插层补强试验件拉伸试验力-位移曲线Fig.11 Force-displacement curve of experimental sample reinforced by intercalation in the tensile experiment

从图11可以看出:插层补强试验件的刚度均低于未开口板,方形开孔铺层2的试验件刚度较差,圆形开孔铺层1的试验件刚度较好。

3.2 剪切试验结果

机械连接补强试验件的典型应变分布如图12所示,可以看出:最大应变发生在2号应变片处,即母板上菱形开口锐角附近。该应变片位于螺栓孔周边,受螺栓孔应力集中的影响,可能还受到了母板菱形开口锐角应力集中的影响。

图12 典型机械连接补强试验件剪切应变数据Fig.12 The typical strain data of experimental sample reinforced by bolt connection in the shear experiment

四种不同的机械补强方案的力-位移曲线的对比如图13所示。

图13 机械连接补强试验件剪切试验力-位移曲线Fig.13 Force-displacement curve of experimental sample reinforced by bolt connection in the shear experiment

从图13可以看出:机械连接补强试验件的刚度均高于未开口板的刚度。开孔形状和补片厚度对机械补强试件的刚度影响不大。

插层补强试验件的典型应变分布如图14所示,可以看出:测得的最大应变发生在2号应变片处,即母板开口锐角附近。

图14 典型插层补强试验件剪切应变数据Fig.14 The typical strain data of experimental sample reinforced by intercalation in the shear experiment

四种不同的插层补强方案的力-位移曲线的对比如图15所示。

图15 插层补强试验件剪切试验力-位移曲线Fig.15 Force-Displacement curve of experimental sample reinforced by intercalation in the shear experiment

从图15可以看出:插层补强试验件的刚度均高于未开口板的钢度。铺层顺序和开孔形状对插层补强试件的刚度影响不大。

4 数值仿真

为进一步了解试验件在设计载荷下的应变分布,对各试验件进行了有限元分析。有限元分析在ABAQUS中进行。为准确模拟插层补强试验件的插层过渡段,采用三维体单元C3D8R对结构进行网格划分。对每层复合材料,建立一层体单元网格并单独赋予材料属性。螺栓与板之间的相互作用采用Tie约束来进行仿真。在复合材料的材料属性定义中,采用用户子程序VUSDFLD定义复合材料的强度,在子程序中根据Hashin准则判断单元是否发生破坏,并在破坏后对该单元的复合材料刚度进行折减,以模拟复合材料的破坏。设计的夹具刚度比试验件大很多,故在仿真计算中,将试验夹具理想化为刚体,将夹具对试验件的约束简化为对试验件自由度的约束。具体为:拉伸试验中,将试验件固支端的全部自由度约束住,受力端约束除拉力方向的平动自由度外的全部自由度,以模拟夹具对试验件的约束作用;在受力端施加随时间线性增长的拉力,以模拟试验件承受的拉伸载荷。剪切试验中,将板四边的面外平动自由度及面外转动自由度约束住,允许板四边在面内平动及转动,并额外约束板一角的全部平动自由度,以模拟夹具对试验件的约束作用;在板四边施加随时间线性增长的Surface Traction载荷,以模拟试验中施加的剪切载荷。考虑到单侧补强导致结构不对称,在承载时试验件会有较大的面外变形,其变形量可达结构厚度的量级。在此情况下,假设小变形已经不再适用,故采用显式动力学求解器ABAQUS/Explicit进行有限元计算,得到有限元分析结果如下。

4.1 拉伸仿真

机械连接补强试验件的最大应变发生位置为8、10号应变片处,此处靠近螺栓孔,若要准确仿真其应变值,需建立局部模型进行更细的仿真计算。本文关注的是整块复合材料开口补强板上的应变分布,对螺栓孔周边的局部应变分布并不关心,故选取应力次大点(2号应变片所属的应变花)的应变进行对比。机械连接补强试验件的应变-试验力曲线如图16所示。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图16 机械连接补强试验拉伸试验件计算与试验应变对比Fig.16 Comparison of strain from experiment and calculation of samples reinforced by bolt connection in the tensile experiment

从图16可以看出:仿真结果与试验结果比较接近,说明机械连接补强试验件拉伸试验有限元仿真模型是正确的。

面内最大主应变分布如图17所示。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图17 机械连接补强试验件拉伸应变云图Fig.17 The strain contour of experimental sample reinforced by bolt connection in the tensile experiment

从图17可以看出:母板菱形开口钝角处应变很大,这是由于母板受力时,菱形开口被拉长,此处会产生很大的剪应变。且此处是母板结构最弱的位置,又受菱形开孔应力集中和螺栓孔应力集中的影响。为降低此处应变,可将倒角半径增大,同时将螺栓孔向外移,以避免两个应力集中区互相影响。补片中心开孔周围也有应力集中,方形开孔周围的应力集中比圆形开孔周围的应力要明显,且开方孔试验件的最大应变也较大,这说明圆形开孔方案较优。各螺栓孔处都有很大的应力集中,这可能会导致母板在孔边发生初始破坏。为降低螺栓孔周围的应力集中,一个方法是增加螺栓的数量;另一个方法是将补强片和母板胶接,以分担一部分载荷。2 mm补片的最大应变比3 mm补片的要大,这说明3 mm补片的补强效果较好。

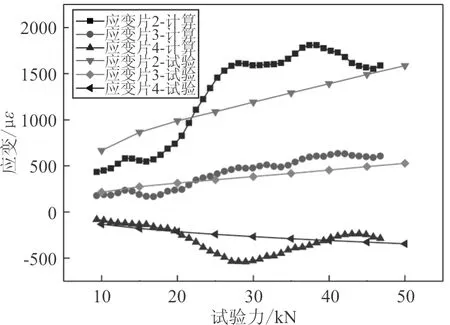

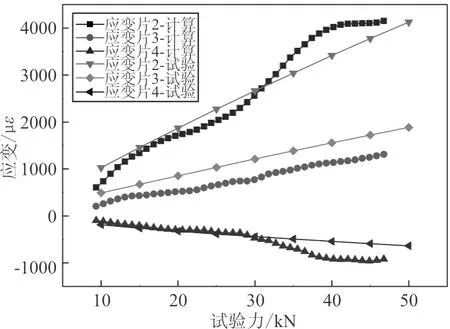

插层补强试验件的最大应变发生在2号应变片处,即孔边。故选择2号应变片所处的应变花进行对比,如图18所示。可以看出:仿真结果与试验结果很接近,说明插层补强试验件拉伸试验有限元模型是正确的。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图18 插层补强试验件拉伸试验计算与试验应变对比Fig.18 Comparison of strain from experiment and calculation of samples reinforced by intercalation in the tensile experiment

面内最大主应变分布如图19所示。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图19 插层补强试验件拉伸应变云图Fig.19 The strain contour of experimental sample reinforced by intercalation in the tensile experiment

从图19可以看出:母板菱形开口的钝角处及孔边应变较大,这是由于在插层补强板受拉时,在这些地方会产生应力集中。但相比于机械补强方案,插层补强方案中母板菱形开口钝角处应变较小。考虑到插层补强试验件比机械补强试验件要轻,故插层补强试验件较优。此外,试验件6.1~9.1的最大应变相差不大,说明插层补强试验件受拉时,开孔形状及改变铺层对孔边应力集中的影响都不大。从图19可以看出:圆形开孔铺层1的刚度最好,故拉伸试验中,圆形开孔铺层1的插层补强试验件性能最好。

4.2 剪切仿真

机械连接补强试验件的最大应变发生在2号应变片处,故选择2号应变片及8号应变片进行对比,对比结果如图20所示。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图20 机械连接补强试验剪切试验件计算与试验应变对比Fig.20 Comparison of strain from experiment and calculation of samples reinforced by bolt connection in the shear experiment

从图20可以看出:仿真结果与试验结果比较接近,说明机械连接补强试验件剪切试验有限元仿真模型是正确的。

面内最大主应变分布如图21所示,可以看出:母板上位于补片钝角边缘处的区域应变较大。此处是应力集中区域,同时又是母板结构最薄弱的区域,故应变较大。补片中心开孔周围也有应力集中,但应变不大。开孔形状和补片厚度对孔边应力集中的影响都不明显。此外,从图中还可以看出,螺栓孔边产生了较大的压力应变,这说明螺栓孔边的应力集中比较严重。为了降低此处的应力集中,一方面可以增加螺栓数量,另一方面可以将补强片和母板胶接,以分担部分剪切力。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图21 机械连接补强试验件剪切应变云图Fig.21 The strain contour of experimental sample reinforced by bolt connection in the shear experiment

插层补强试验件的最大应变发生在2号应变片处,即孔边。故选择2号应变片及8号应变片进行对比,如图22所示。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图22 插层补强试验件剪切试验计算与试验应变对比Fig.22 Comparison of strain from experiment and calculation of samples reinforced by intercalation in the shear experiment

从图22可以看出:仿真结果与试验结果很接近,说明插层补强试验件剪切试验有限元模型是正确的。

面内最大主应变分布如图23所示。

(a)试验件2.1

(b)试验件3.1

(c)试验件4.1

(d)试验件5.1图23 插层补强试验件剪切应变云图Fig.23 The strain contour of experimental sample reinforced by intercalation in the shear experiment

从图23可以看出:最大应变发生在母板上插层补强边界处,说明插层补强边界处是薄弱区域,会首先发生破坏。这一方面是因为这是母板上比较薄弱的区域;另一方面,在该区域结构厚度发生了变化,会产生一定程度的应力集中。从方孔试验件和圆孔试验件的对比可以看到,圆孔的孔边应力集中比方孔应力小很多,说明插层补强方案中,开圆孔的方案较好,而铺层2对应变分布的影响不大。

从两种补强方案的对比来看,最大应变基本相同,但机械连接补强较重,故插层补强方案较优。而插层补强方案中,圆形开孔的方案较好。

5 结 论

(1)使用机械连接补强和插层补强两种方式,对含大开口复合材料层合板进行了补强,并进行了拉伸和剪切工况下的试验。采用有限元模型对补强后的层合板进行了仿真,仿真结果与试验结果吻合。

(2)从拉伸试验仿真结果可以看出,母板菱形开口钝角附近应变最大。插层补强方案优于机械连接补强方案。而插层补强方案中,圆形开孔铺层1[45°/0°/-45°/0°/-45°/45°/0°/90°/45°/0°/90°/-45°/45°/0°/-45°/0°/45°/0°/-45°/0°]S的补强方案较好。

(3)从剪切试验仿真结果可以看出,母板菱形开口周围应变最大。插层补强方案优于机械连接补强方案。而插层补强方案中,圆形开孔的补强方案较好,改变铺层顺序对补强层合板的性能影响很小。