先进热塑性复合材料的制备工艺研究

王世勋 张 希 王婧超

(北京宇航系统工程研究所,北京 100076)

文 摘 为了探索高性能热塑性复合材料的制备方法,本文使用薄膜层叠法制备了碳纤维编织布增强聚苯硫醚(CFF/PPS)热塑性复合材料层合板。通过控制变量法研究了不同成型压力和制备温度对CFF/PPS复合材料层合板的成型质量的影响。通过弯曲试验和层间剪切试验表征不同工艺参数下的CFF/PPS复合材料层合板的力学性能,从而确定了成型压力及制备温度两个关键参数在不考虑耦合效应下的优化取值范围。研究结果表明,采用成型压力为5 MPa,制备温度为340℃制备的CFF/PPS复合材料层合板,其性能最佳。

0 引言

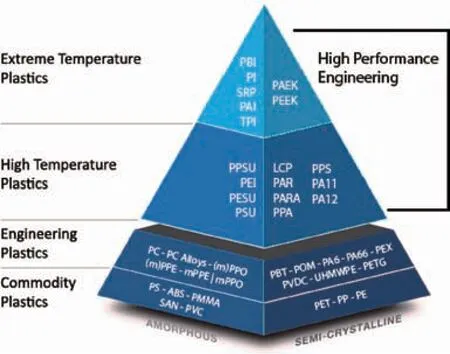

随着热塑性树脂的不断发展,特别新型芳香族热塑性树脂基体的不断发展,提高了复合材料的刚性、耐热性及耐介质性,使得热塑性复合材料在航空航天、医疗、电子、机械等领域得到了越来越广泛的发展和应用,成为复合材料领域异常活跃的研究开发热点[1-2]。热塑性树脂根基力学性能和耐温等级的不同可按照图1进行分类。

现如今国外多种连续纤维增强高性能热塑性复材预浸料产品已经商业化,如美国Phillip公司的C/PPS系列预浸料,荷兰TenCate公司的AS4/PEI预浸料,英国ICI公司的APC-1、APC-2和APC-HTX等系列预浸料等。目前世界上载客量最大的空客A380,其机翼前缘采用玻璃纤维增强聚苯硫醚(GF/PPS)复合材料制备[3](图2),与热固性复合材料相比减重25%。

此外,图3所示为空客A350 XWB主承力结构机身加筋壁板[4],也采用了热塑性复合材料,将蒙皮和筋条连接采取了焊接技术,从而避免螺栓连接开孔造成的局部应力集中现象,减轻飞机结构质量的同时提高了结构服役周期。

图1 不同性能的热塑性树脂Fig.1 Thermoplastic resins with different properties

图2 GF/PPS热塑性复合材料制备的A380客机机翼前缘[3]Fig.2 Leading edge of A380 airliner made of GF/PPSthermoplastic composites

图3 A350 XWB机身加筋壁板[4]Fig.3 Fuselage stiffened panel of A350 XWB

热塑性复合材料的制备流程是利用加热后熔融状态基体的流动固化成型的过程来制备复材制品,即将热塑性复合材料的预浸料在一定的时间、温度和压力下对其进行再次加工而成型的工艺。所以复合材料质量的好坏与预浸料的生产工艺密切相关[5]。目前常用的热塑性复合材料制备方法有粉末浸渍法、纤维混杂法、薄膜层叠法等。相比于其他制备方法,薄膜层叠法具有工艺简便,环境污染小,成型质量优的特点,因而本文采用薄膜层叠法制备CFF/PPS复合材料层合板。

1 热塑性复合材料的制备工艺及最佳工艺参数

1.1 热塑性复合材料的制备工艺

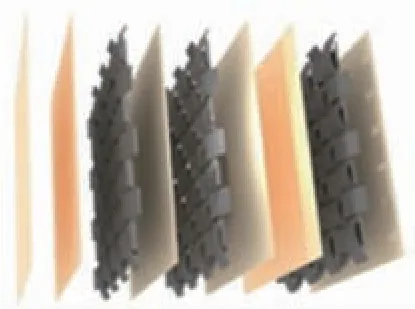

本文材料选用日本东丽公司生产的碳纤维编织布(CFF)和聚苯硫醚树脂薄膜(PPS Film)。制备工艺采用薄膜层叠法(图4),即聚合物薄膜与纤维织物交替堆叠,然后通过热压成型制备复合材料。通常施加压力要足够大,使熔体既能进入纤维层之间,又不会在碳纤维层与层之间流动现象,典型的压力值约为2~10 MPa。采用该方法制备热塑性复合材料具有工艺简单,生产效率高并且树脂分数可控,复合材料孔隙率低等优点。

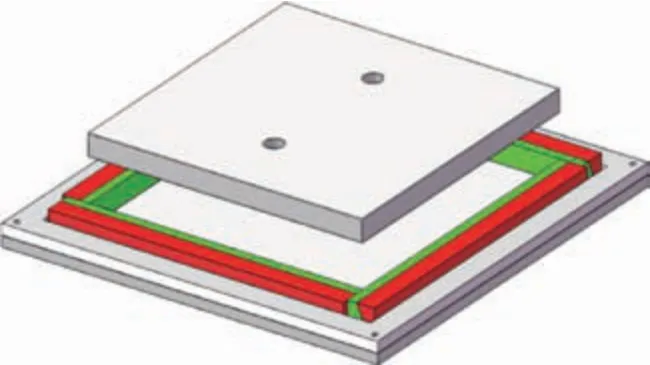

将CFF 和 PPS薄膜分别裁剪成250 mm×250 mm,将PPS薄膜用无水乙醇擦洗干净之后放入烘箱中100℃干燥3 h,碳纤维直接放入烘箱中100℃干燥3 h,除去两者水分和多余表面杂质,以防出现杂质、气泡等缺陷。由于PPS属于半结晶性聚合物,熔融之后黏度较大,因此需要对模具进行设计。然后将模具用无水乙醇反复擦拭晾干后模具内表面涂刷脱模剂,将经干燥的PPS薄膜与CFF按照设计好的铺层方式铺放在模具内,将装配好的模具放入已经设定好加热程序的热压机中,按照制定的的工艺路线完成层合板的压制,冷却脱模取出层合板,从而得到薄膜层叠法制备成的CFF/PPS复合材料层合板。模具示意图如图5所示。在上压板四边边缘处添加控制厚度的垫片,从而控制层合板厚度。

图4 薄膜层叠法示意图 Fig.4 Schematic diagram of film stacking method

图5 制备CFF/PPS层合板的模具示意图Fig.5 Schematic diagram of mould for fabricating CFF/PPSlaminates

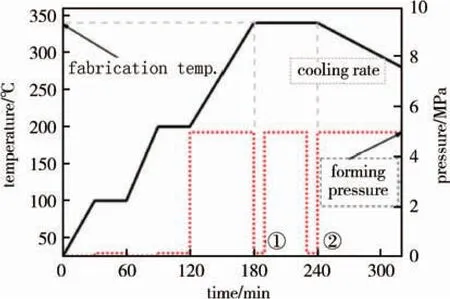

热压参数变量控制及热压温度/压力随时间变化趋势如图6所示。这里采取控制变量的方法,研究了不同的成型压力、制备温度和降温速率对所制备的层合板力学性能的影响,以获取最佳制备工艺参数组合。制备温度为300、320、340、360℃,成型压力为3、4、5、6 MPa。本文仅对成型压力与温度两个参数在互相不耦合的条件下进行研究,实际上二者具备耦合的相互影响关系,这一相互影响关系将在后续研给予考虑。

图6 热压温度、压力随时间变化趋势Fig.6 Tendency of hot-press temperature/pressure with time

1.2 热塑性复合材料层合板的最佳工艺参数确定

1.2.1 不同成型压力下热塑性复合材料层合板参数确定

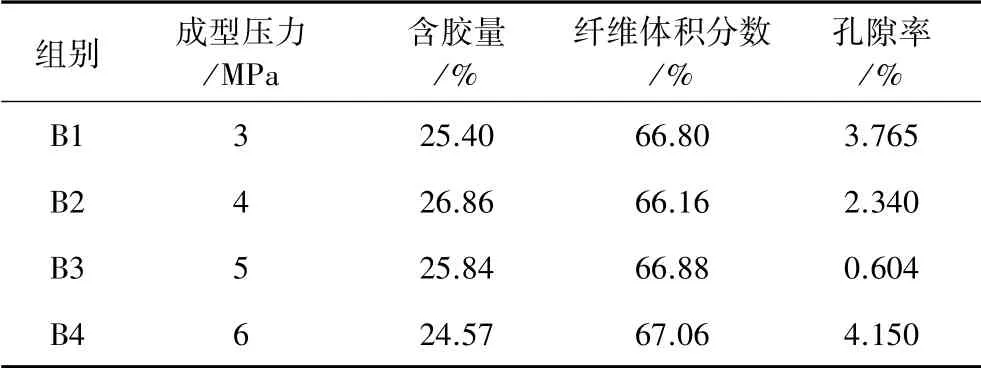

根据含胶量、纤维体积分数的试验方法和孔隙率密度测量法,计算结果见表1。

表1 不同成型压力下层合板的含胶量、纤维体积分数和孔隙率Tab.1 Resin content,fiber volume fraction and porosity of laminates under different forming pressures

从表1可知,含胶量和纤维体积分数并未随着成型压力的增加而有规律的变化,B1~B3组含胶量和纤维体积分数变化不大,但是孔隙率依次减小,可以推断随着压力的增大,较大的压力可以减少层合板内部的孔隙率,但压力增大到6 MPa(B4组),反而增加了孔隙率。出现孔隙率随着压力的先减小后增大的原因可能是存在一个临界成型压力,在小于该成型压力下树脂和纤维并不能紧密接触造成大的孔隙率,在大于该成型压力下树脂分数过低孔隙率增大。因此根据孔隙率情况可知B3组(5 MPa)能有效减少复合材料内部孔隙率的形成。B4组(6 MPa)含胶量和树脂体积分数与其他三组相差较大,原因可能是超过临界压力,碳纤维与树脂在大压力下更紧密接触,造成形成界面层的空间狭小,树脂分数超过了层间饱有树脂的最大值,熔融状态的PPS树脂只能在较大压力条件下从CFF层间被挤出,结果是含胶量降低,纤维体积分数升高。

图7为采用体视显微镜拍摄的拉伸试件表面剥离之后的照片。可以看出B1组,CFF经向和纬向纤维交叉位置存在明显的孔洞,轻易可以观察到纤维方向,说明该组由于成型压力过小而导致含胶量明显不足;B2组(4 MPa)CFF经向和纬向纤维交叉位置孔洞仍然存在,CFF表面附着的树脂不足以填平经向和纬向之间的孔洞,其他位置的纤维表面可以明显观察到树脂的存在,说明B2组(4 MPa)较B1组(3 MPa)含胶量有所提高;B3组(5 MPa)CFF的孔洞已经被PPS树脂完全填平,并出现了树脂富集;B4组(6 MPa)CFF表面虽然出现了树脂富集现象但是产生明显的白斑和孔洞,白斑可以推测是由于压力过大PPS结晶不够完全造成。

图7 剥离后CFF/PPS复合材料表面体视显微镜图Fig.7 Surface microscopes of CFF/PPScomposite materials after peeling

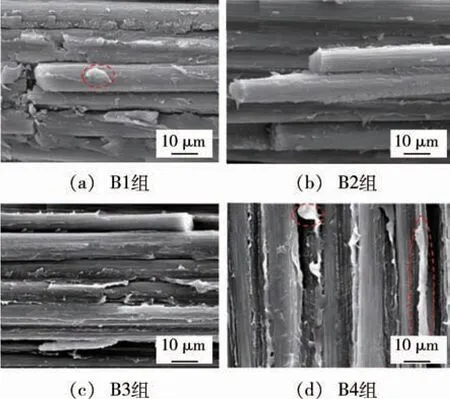

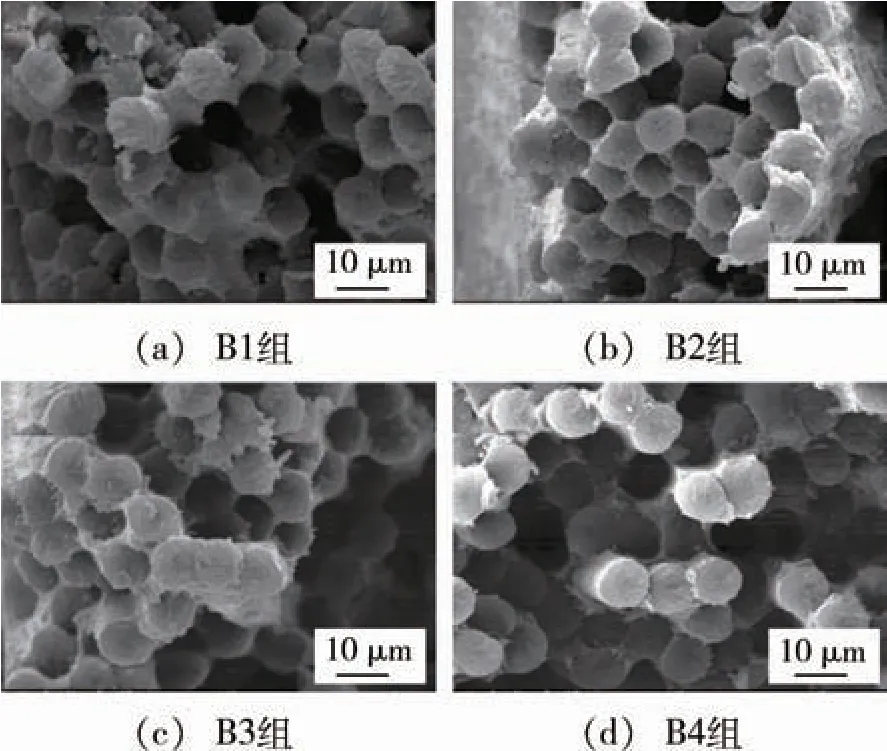

图8为碳纤维增强热塑性复合材料拉伸试件断口90°纤维方向的SEM照片。90°方向碳纤维在拉伸过程中纤维同时受到拉伸和剪切作用,少部分纤维发生剪切破坏,因此可以通过90°方向反映树脂和纤维的界面性能。图8(a)中看出,每根纤维彼此之间比较独立没有形成整体纤维束,少部分PPS树脂只是附着在碳纤维表面(虚线框),这是因为压力较小不足以将树脂浸润纤维之间;图8(b)中可以看出,B2组PPS树脂将碳纤维表面包裹,纤维束通过树脂结合较紧密,从纤维断面可判断发生了剪切破坏;图8(c)中可以看出PPS树脂将碳纤维表面充分包裹,纤维束平直并被树脂均匀紧密结合;图8(d)中可以看出,B4组纤维和树脂结合较紧密,由于压力过大很大部分树脂被挤出(虚线框),树脂在纤维之外结晶,影响了其拉伸和弯曲性能,也正是由于树脂在纤维之外结晶富集造成多数树脂紧密结合从而层间剪切性能有所提高。

通过对不同成型压力的复合材料进行试验,B3组达到较好的力学性能和微观形貌。所以决定后续试验采取5 MPa成型压力进行其他试验。

图8 拉伸试件断口SEM图2000×Fig.8 SEM pictures of fracture for tensile specimens

1.2.2 不同制备温度下热塑性复合材料层合板参数确定

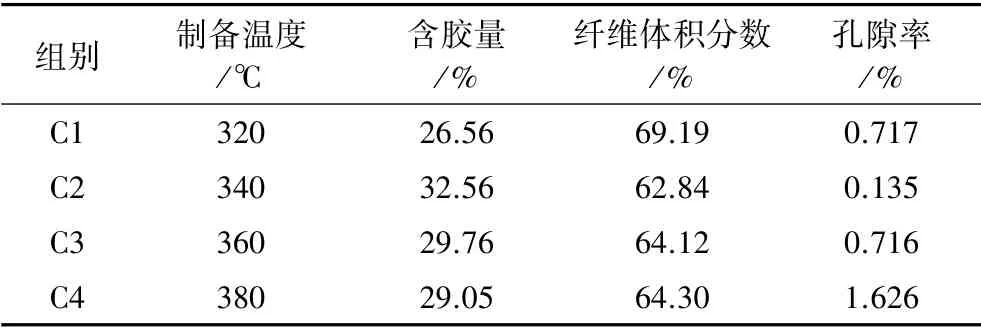

根据含胶量、纤维体积分数的试验方法和孔隙率密度测量法,计算结果见表2。

表2 不同制备温度下层合板的含胶量、纤维体积分数和孔隙率Tab.2 Resin content,fiber volume fraction and porosity of laminates under different fabricating temperatures

由表2可知,C2组含胶量最高、纤维体积分数适宜并且材料内部孔隙率最低,这可能是由于PPS薄膜在340℃条件下达到了最佳的与碳纤维编织布浸润状态,并且溢胶现象明显减少,制备的层合板表面光滑。综合含胶量、纤维体积分数和孔隙率C3组次之,C1组再次,C4组最次。C3组含胶量明显多于C1组,并且两组孔隙率相当。而对C4组虽然含胶量和纤维体积分数达到了要求,但是孔隙率过高将严重影响其力学性能的发挥。

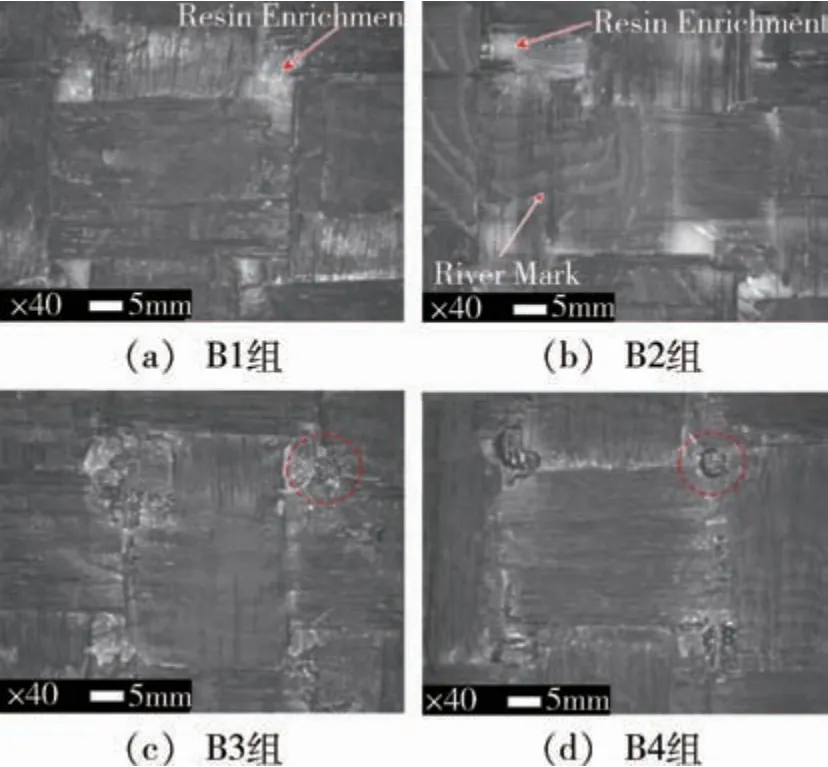

图9为采用体视显微镜拍摄的拉伸试件表面剥离之后的照片。从图9(a)中可以看出C1组存在树脂富集现象,纤维方向不容易观察,但是CFF表面的树脂分布不均;C2组树脂富集更为明显,同时观察到树脂流动产生的河流状纹理,说明C2组较C1组含胶量有所提高;C3组在CFF经向和纬向交叉位置出现了部分孔洞,同时在该位置出现固化不完全的白斑;C4组CFF表面观察到的孔洞更多,证明380°C树脂已经缺失较多。

图9 剥离后CFF/PPS复合材料表面体视显微镜图Fig.9 Surface microscopes of CFF/PPS composite materials after peeling

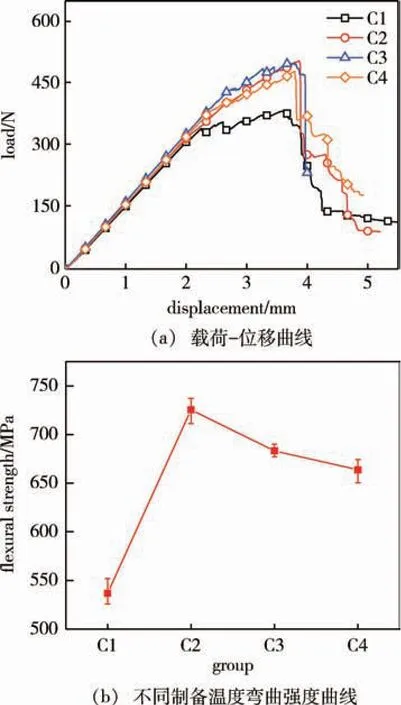

图10为碳纤维增强热塑性复合材料复合材料拉伸试件断口0°纤维方向的SEM照片。0°方向碳纤维在拉伸过程中纤维同时受到拉伸和剪切作用,少部分纤维发生剪切破坏,因此可以通过90°方向反映树脂和纤维的界面性能。图10(a)中可以看出,有一部分纤维从基体中拔出形成“空穴”,纤维附近观察到零散PPS树脂“颗粒”,说明该部分树脂未在纤维表面结晶;图10(b)中可以看出,C2组一束碳纤维被树脂紧紧包裹,纤维没有被拔出的现象,部分纤维断面出现阶梯状;图10(c)中可以看出,少部分纤维被拔出,纤维断口平齐;图10(d)中可以看出,大部分纤维被拔出,纤维之间有少量树脂。

图10 拉伸试件断口SEM图 2 000×Fig.10 SEM pictures of fracture of surface tensile specimens

通过对不同制备温度的复合材料进行试验,C2组(340℃)达到较好的力学性能和微观形貌。所以决定后续试验采取C2组340℃制备温度。

2 工艺参数对力学性能的影响

通过弯曲试验和层间剪切试验来表征所制备的碳纤维增强CFF/PPS复合材料层合板的成型质量。弯曲试验参考ASTM D7264标准用于获得复合材料层合板的弯曲性能。试样的跨厚比为32∶1,试样厚度约为2 mm,宽度为13 mm,试样的长度比跨距长20%,长度为75 mm,平行测试4个试样从所制层合板上用水切割得到,测试速度为1.0 mm/min。短梁剪切试验来表征复合材料层合板的层间剪切强度(ILSS),测试标准按ASTM D2344标准。试样的跨厚比为5∶1,试样的尺寸为24 mm×12 mm×2 mm,平行测试4个试样,加载速度为0.5 mm/min。

2.1 不同成型压力下热塑性复合材料层合板基本力学性能

2.1.1 弯曲性能测试

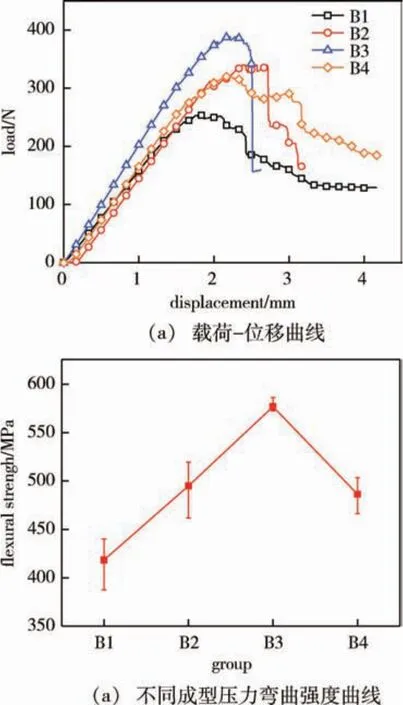

从图11中可以知,B1~B4弯曲强度分别为418.49、495.01、576.82和486.31 MPa,B3组(5 MPa)弯曲强度最高。由弯曲试验载荷-位移曲线可知,随着载荷增 加,B3组(5 MPa)展现出整体的脆性断裂,而其余三组都是达到最大载荷之后,试件中纤维逐步断裂直至失效,出现这种现象的原因是B3组压力条件下层合板层间结合紧密,出现断裂的位置在试件底部,而其余3组树脂与纤维结合并不十分牢靠,首先出现弯曲失效的是在试件内部,随后逐步扩展到外部。

图11 不同成型压力对试件弯曲性能的影响Fig.11 Effect of different forming pressure on flexural properties of specimens

2.1.2 层间剪切性能测试

如图12所示,B1组~B4组对应层间剪切强度分别为42.6、45.02、45.47和51 MPa,随着成型压力的增加层间剪切强度提高。与拉伸和弯曲试验结果不同,B4组层间剪切强度最高,这可能是因为在成型压力加大的同时增加了树脂和纤维之间的接触面积,大量树脂被挤出纤维表面,在纤维外部结晶富集形成树脂结合层,因此在进行短梁剪切试验时,拥有大量树脂结合层的B4组(6 MPa)层间强度要高。

图12 不同成型压力对试件层间剪切性能的影响Fig.12 Effect of different forming pressure on interlaminar shear properties of specimens

2.2 不同制备温度下热塑性复合材料层合板基本力学性能

2.2.1 弯曲性能测试

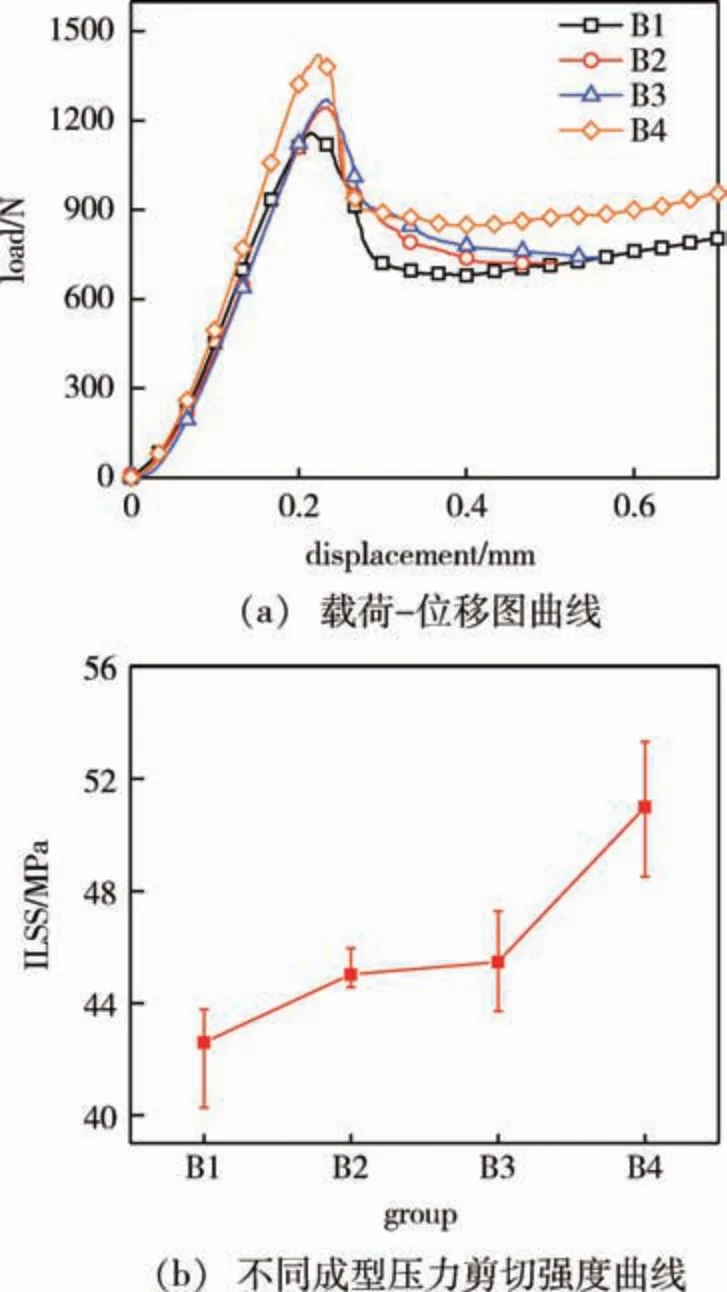

从图13中可以看出,C1~C4四组弯曲强度分别为536.74、725.32、683.22和663.65 MPa,C2组弯曲强度最高。不同制备温度下弯曲性能仍可归因于PPS高分子链段的运动。由弯曲试验载荷-位移曲线可知,随着载荷的增加,C1组、C3组和C4组出了试件整体的脆性断裂,而C1组达到一定载荷之后,试件中纤维和基体逐渐分离直至失效,C1组弯曲强度最低表现为树脂与纤维结合性较差,首先出现弯曲失效的是在试件内部,随后逐步扩展到外部。

图13 不同制备温度对试件弯曲性能的影响Fig.13 Effect of different fabricating temperatures on flexural properties of specimens

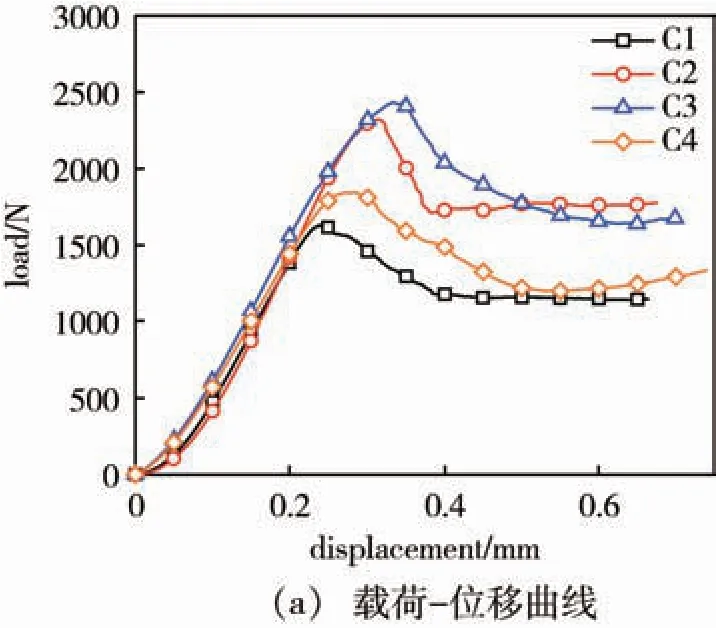

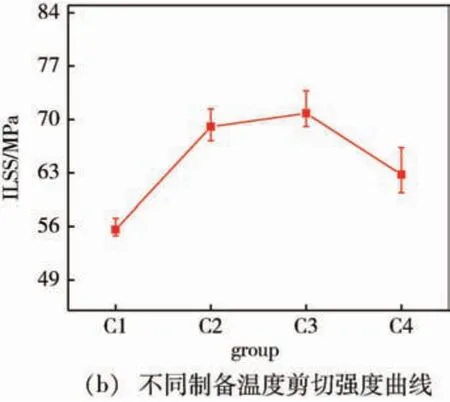

2.2.2 层间剪切性能测试

如图14所示,C1~C4组对应层间剪切强度分别为55.61、69.05、70.81和62.74 MPa。与拉伸和弯曲试验结果相似,C2组和C3组两组层间剪切强度高于其他两组,并且二者强度相差不大。

图14 不同制备温度对试件层间剪切性能的影响Fig.14 Effect of different fabricating temperatures on interlaminar shear properties of specimens

3 结论

本文采用薄膜层叠法制备了CFF/PPS层合板,研究了不同成型压力和制备温度对CFF/PPS层合板性能的影响规律。确定了成型压力及制备温度两个关键参数在不考虑耦合效应下的优化取值范围。对于成型压力,采用5 MPa压力能够将孔隙率控制在1%以下,力学性能达到最佳,SEM观察显微树脂和显微结合紧密。

对于制备温度,采用340℃复合材料树脂体积含量为62.84%,孔隙率达到0.135%,层间剪切强度达到69.05 MPa,光学显微镜观察到层间出现树脂富集流动而产生的河流状花纹。这为层合板以及构件的制备提供了定量指导,也为后续研究关键参数间相互影响关系奠定了基础。