天然气管道加热用浸没燃烧换热器设计及应用分析

王浩 史永征 刘蓉 菅海瑞

北京建筑大学环境与能源工程学院

长输管道的天然气运行压力较高,需调压后才能进入下游城镇管网。调压过程中,由于焦耳汤姆逊效应,天然气压力每降低1 MPa,天然气温度降低4~5 ℃,易造成调压器后端的冻堵问题,解决冻堵的最有效方式是天然气调压前对其进行加热。浸没燃烧天然气加热装置是一种新型的天然气加热器,其充分利用了烟气的汽化潜热,具有功率可调节、换热效率高、结构紧凑、污染物排放量低的优点[1-2]。浸没燃烧换热器在结构上类似于管壳式换热器,其热水与换热管束的传热过程也与管壳式换热器相似。管壳式换热器中的壳程和管程中的冷热流体通过对流换热、导热的方式进行热量交换,而浸没燃烧换热器壳程流体为烟气与水形成的气液两相流,冷热流体间的传热过程十分复杂。在以往的浸没燃烧换热器设计时,采用的换热计算方法多基于简化实验或者数值模拟,由于实验室和数值模拟软件各自的局限性,换热器计算结果会有一定的误差。因此,本文结合某在役功率为200 kW浸没燃烧换热器的实际使用情况,对其综合传热系数及管外因烟气扰动形成的水浴最大流速进行研究,以期为浸没燃烧换热器的设计提供参考依据。

1 浸没燃烧换热器工作原理

浸没燃烧换热器换热原理如图1所示。浸没燃烧换热器、烟管及燃烧器浸没在加热装置的水浴中。天然气和空气按照一定的比例混合后,进入低氮燃烧器内燃烧,生成的高温烟气在风机的作用下以较快的速度通过烟管上的鼓泡孔直接进入水浴中。水箱中的水在烟气的扰动下,在温度上升的同时形成急剧上升的气液两相流,快速冲刷上方的换热器,强化了管外的换热。其内部流动的低温天然气吸收水的热量最终被加热,换热后的低温烟气通过水箱上部的烟囱排出。

2 浸没燃烧换热器设计计算

2.1 浸没燃烧换热器设计参数

浸没燃烧换热器相关设计参数如表1所示。

表1 浸没燃烧换热器设计参数Table 1 Design parameters of submerged combustion heat exchanger参数功率/kW工作压力/MPa天然气流量/(m3·h-1)水浴温度/℃天然气进口温度/℃天然气出口温度/℃数值2004.540 00060010

2.2 浸没燃烧换热器结构

设计浸没燃烧换热器时,在减小换热器的尺寸的同时,为了利用烟气与水换热过程中烟气对水的扰动作用,强化换热器管外对流换热,舍弃传统的单管螺旋换热结构,采用多根蛇形盘管组合排列的形式[1]。浸没燃烧换热器的结构如图2所示,主要包括汇管1、汇管2、蛇形换热盘管3、天然气入口4、天然气出口5。其中,汇管和蛇形换热盘管材质均为316L,汇管和蛇形换热盘管通过焊接的形式连接。天然气先流入汇管1,然后通过蛇形换热盘管3,最后经汇管2流出。

2.3 浸没燃烧换热器换热设计计算

水的传热系数远大于气体,且在烟气对水浴的扰动过程中,烟气难以接触管束外表面,因此忽略烟气与管束的换热,将传热计算过程简化[3-4]。浸没燃烧换热器水浴与换热管束的传热机理与管壳式换热器相似。因此,在忽略管内外污垢热阻的情况下,将水浴与换热盘管天然气的换热过程划分为水侧的管外对流传热、管壁导热、天然气侧管内对流传热3部分,浸没燃烧器的换热设计计算如下。

2.3.1 管外对流传热

水吸收了烟气中的热量后升温,同时在烟气的扰动作用下以一定的速度对蛇形换热盘管外壁进行冲刷,其换热量Q1为:

Q1=h1(tf-tw1)·A1

(1)

式中:h1为管外对流换热系数,W/(m2·K);tf为管外水浴温度,℃;tw1为蛇形换热盘管外壁平均温度,℃;A1为蛇形换热盘管总外表面积,m2。

在设计计算时,管外对流换热系数h1可由努塞尔数Nu求得,具体关系式为:

(2)

式中:d2为换热盘管外径,m;λ为水的热导率,W/(m·K)。

蛇形换热盘管排列方式不同,流体流经管束时的流动状态就会产生差异,从而影响整个换热器的换热效果。在盘管排列形式为叉排时,管外对流换热的关联式为[5]:

(3)

式中:Ref为管外流体的雷诺数;Prf、Prw分别为管外流体、管外管壁处流体的普朗特数;Ref中的水浴速度为水浴冲刷管束的最大流速,m/s。

2.3.2 管壁导热

换热盘管以导热的方式将热量从水侧的外壁面传递给天然气侧的内壁面,其导热量Q2为:

(4)

式中:tw2为换热盘管内壁平均温度,℃;d2为换热盘管外径,m;d1为换热盘管内径,m;L为换热盘管长度,m;λ为换热盘管所采用材质的热导率,W/(m·K)。

2.3.3 管内对流传热

天然气以一定的速度从蛇形换热盘管中流过,换热盘管内壁会以一定的温差向管内的天然气传递热量,其换热量Q3为:

Q3=h2(tw2-t)·A2

(5)

式中:h2为管内对流换热系数,W/(m2·K);t为管内天然气平均温度,℃;A2为换热盘管总内表面积,m2。

在设计计算时,管内对流换热系数h2同样可由Nuf求得,不再详述。管内天然气在换热过程中,并未发生相变,所以管内对流换热系数采用迪图斯-贝尔特关联式[5]:

Nuf=0.023Ref0.8Prf0.4

(6)

式中:适应参数范围(L/d)≥10;Ref>104;Prf=0.7~160;定型温度取管内天然气平均温度;定型尺寸为蛇形换热盘管内径d1,m。

由图2可知,单根蛇形换热盘管均有两个弯曲管段,天然气在弯曲管道中流动产生离心力,破坏换热边界层,有利于换热。弯管中对流换热关联式采用直管的,但是计算的结果需要乘以管道弯曲影响的修正系数εR[5]。

(7)

式中:R为弯曲半径,m。

2.3.4 综合传热系数

在忽略天然气侧和水侧污垢热阻时,利用式(1)~(7)计算浸没燃烧换热器单位管长的设计综合传热系数K为:

(8)

在实际工况中,管内天然气的进出口温度、流量,管外的水浴温度均可以直接测量得到,水浴与天然气换热的实际综合传热系数为:

(9)

式中:K1为实际综合传热系数,W/(m2·K);Q为盘管内天然气实际换热量,kW;m为盘管内天然气质量流量,kg/s;Δh为天然气进出口的焓差,kJ/kg。

2.4 换热器设计计算结果

浸没燃烧天然气加热装置结构与LNG气化器类似,李鸿钰[6]研究LNG气化器时发现,水箱上、中、下3部分的水浴温度比较接近,因此,在计算浸没燃烧换热器的传热问题时,水箱中的水浴取同一温度。利用式(1)~(9)计算设计综合传热系数可获得蛇形换热盘管的面积,在计算过程中假设盘管的外壁温度为tw1,当盘管内天然气实际换热量Q与水侧管外换热量Q1两者误差率小于0.1%时,可以认定假设壁温合理,达到计算要求。某200 kW天然气管道加热用浸没燃烧换热器设计结果如表2所示。

表2 浸没燃烧换热器设计结果Table 2 Design results of submerged combustion heat exchanger换热器结构参数管排数/排蛇形盘管数/根盘管内径/mm盘管外径/mm横向管间距/mm纵向管间距/mm数值31329344190换热器换热计算参数管内对流换热系数/(W·(m2·K)-1)管外对流换热系数/(W·(m2·K)-1)管壁导热热阻/(W·(m·K)-1)水侧污垢热阻/(W·(m2·K)-1)天然气侧污垢热阻/(W·(m2·K)-1)设计综合传热系数/(W·(m2·K)-1)排数修正系数平均弯管修正系数传热设计安全系数实际面积/m2数值4 968.721 939.70639.590.000 40.0021 095.700.951.301.203.93 注:换热器内天然气物性参数为陕京气,甲烷体积分数为92.83%,乙烷体积分数为4.69%,其余体积分数为2.48%。

3 工程实例分析

北京某门站天然气调压前压力为3.2~3.5 MPa,调压后为0.75~0.77 MPa,调压过程温降为13~14 ℃,在供暖季为了解决该门站的调压器冻堵问题,利用200 kW加热装置在调压前提升天然气的温度,加热装置实体如图3所示。

为有效分析浸没燃烧换热器设计的准确性及考核其实际换热性能,利用仪器对天然气流量、进出口温度、水浴温度等参数进行测量记录,并从中选取换热器稳定运行的数据进行传热计算。200 kW加热装置在不同功率稳定运行平均数据如表3所示,各种工况取值时换热器均已达到换热平衡的状态。

3.1 换热器设计综合传热系数修正

在换热量和换热温差已经确定的情况下,设计综合传热系数越大,浸没燃烧换热器的面积越小,故确定合适的综合传热系数在换热器设计中尤为重要。从式(9)可知,计算综合传热系数不确定的因素主要表现在:一方面计算管外对流换热系数h1时,选用经典外掠圆管对流换热的关联式,此式常用于单相流体冲刷换热盘管的工况,但浸没燃烧换热器外部为烟气与水形成的两相流;另一方面计算管内对流换热系数h2时,忽略了汇管中天然气与水浴的换热。因此,设计综合传热系数与实际工况下的综合传热系数会存在一定的差异,为了缩小该差异,以实际运行工况下的综合传热系数对其进行修正,修正系数用C来表示。

3.1.1 管内对流换热系数修正

该门站天然气的流量一直未达到设计工况,因此采用数据拟合的方法得到实际工况下天然气流量为40 000 m3/h时的管内对流换热系数,再对设计管内对流换热系数h2修正,修正系数用C1来表示。由式(6)可知,天然气的流速和密度均以0.8次幂影响管内对流换热系数,是各项影响参数中最大者。图4表示天然气压力在3.4 MPa时,密度随温度的变化趋势。为了减小管内天然气密度变化的影响,选择实际工况天然气温升与设计流量下天然气的温升接近的数据分析。由表(3)可知,天然气压力为3.4 MPa、加热装置在80 kW功率运行时,管内天然气的平均温升为8.43 ℃,与设计工况温升10 ℃接近,数据采集每6 min一次,计算出不同天然气流量下的管内对流换热系数,以天然气流量为横坐标将其绘制在图表中。图5为天然气流量与管内对流换热系数的拟合曲线,拟合优度R2接近于1。在设计工况40 000 m3/h下,利用图5中拟合式计算得到管内对流换热系数为4 637.47 W/(m2·K),利用式(6)、式(7)得到设计管内对流换热系数为4 968.72 W/(m2·K),误差修正系数C1为0.93。

表3 加热装置在不同功率稳定运行的平均数据Table 3 Average data of stable operation of heating device at different powers序号功率/kW运行压力/MPa燃烧耗气量/(m3·h-1)运行时间/min天然气平均流量/(m3·h-1)天然气平均进口温度/℃天然气平均出口温度/℃1803.395.243011 291.2710.1718.602903.468.443013 261.788.8021.7331203.5011.123010 318.889.4627.2441283.4011.713011 505.269.6228.5451543.4416.823012 446.869.5331.6861803.3921.063014 803.239.0332.56

3.1.2 管外对流换热系数修正

为缩小实际与设计管外对流换热系数的差异,通过数据拟合的方式得到200 kW稳定运行时的实际管外对流换热系数,对设计管外对流换热系数进行修正。通过换热量计算实际管外对流换热系数,具体方法为:先根据式(5)计算出蛇形盘管内壁平均温度tw2,再根据式(4)计算出蛇形盘管外壁平均温度tw1,最后根据式(1)计算出实际管外对流换热系数。计算时选取5种功率连续稳定运行30 min的数据,为减小误差,将数据平均划分为5组,得到的实际管外对流换热系数见图6。从图6中可以看出,管外对流换热系数随加热装置功率的增大而增大,且每种功率下的管外对流换热系数是比较接近的。其原因是加热装置以某恒定功率运行时,浸没燃烧器保持稳定的空燃比,单位时间内燃烧生成的烟气量相同,高温烟气以相同的速度离开烟管上的鼓泡孔射入到水中,对水浴的扰动作用也是相同的。在装置增大功率运行时,单位时间内燃烧生成的烟气量增大,烟气在离开鼓泡孔时的速度增大,水浴对换热盘管的冲刷程度加剧,管外对流换热系数受此影响也会增大。

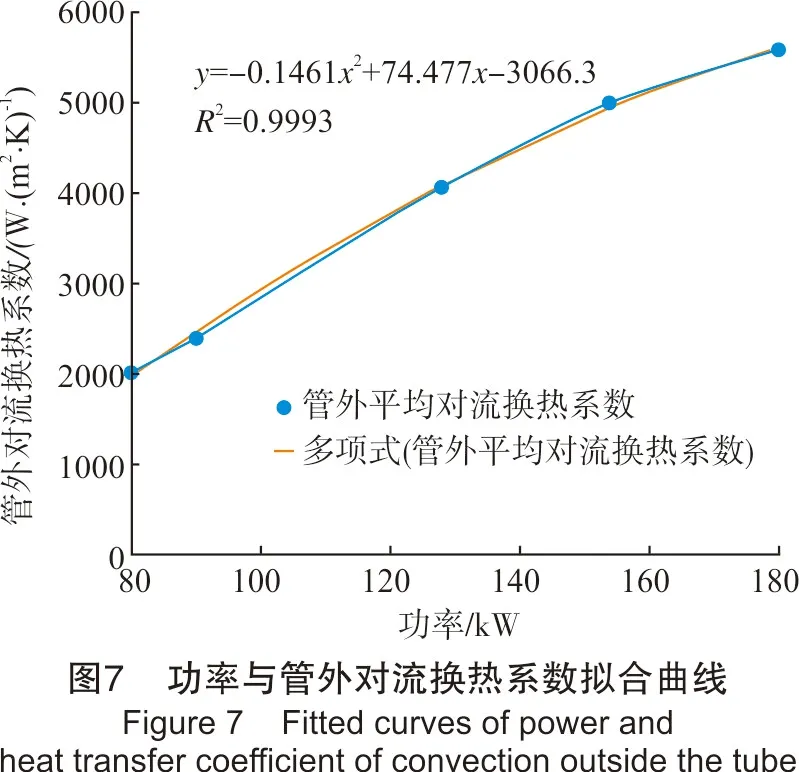

为计算出装置在200 kW运行时的实际管外对流换热系数,将图5中的5组数据平均,得到功率与管外对流换热系数的拟合曲线,如图7所示,曲线拟合优度R2接近于1。利用拟合式计算得到装置在200 kW运行时的管外对流换热系数为5 985.10 W/(m2·K),设计管外对流换热系数为1 939.70 W/(m2·K),其误差修正系数C2为3.09。

利用上述修正后的管内和管外对流换热系数计算出设计工况下的实际综合传热系数,进一步修正设计综合传热系数,表4为相关计算结果。

表4 实际综合传热系数与设计综合传热系数修正Table 4 Modification of actual and designed comprehensive heat transfer coefficient名称设计工况/(W·(m2·K)-1)实际运行/(W·(m2·K)-1)修正系数管内对流换热系数4 968.724 637.470.93管外对流换热系数1 939.705 985.103.09综合传热系数1 095.701 709.501.56

3.2 管外水浴最大流速

目前,设计综合传热系数与拟合得到的实际综合传热系数修正系数为1.56,主要是由于设计与实际工况下管外对流换热系数相差较大。从式(3)可知,管外水浴流速以0.6次幂影响管外对流换热系数的大小,是各项影响参数中的最大值,在设计时,水浴流速取值较小是造成管外对流换热系数较小的主要原因。因此,获得准确的管外水浴最大流速十分重要。由于浸没燃烧天然气加热装置结构的特殊性,现有的测量方法均不能有效确定换热器外水浴最大流速。可利用实际管外对流换热系数反算装置在不同功率运行时的管外水浴最大流速,为设计相同结构类型的换热器水浴最大流速的取值提供参考。将3.1.2节中不同功率下的实际管外对流换热系数代入式(2)、式(3)中,计算各功率下管外水浴最大流速。通过数据拟合得到功率-管外水浴最大流速的关系式,如图8所示。

为验证该拟合式的准确度,利用加热装置在120 kW稳定运行时的数据进行验证。在管内天然气压力为3.5 MPa、流量为10 318.88 m3/h的工况时,计算管外对流换热系数为3 811.77 W/(m2·K),反算水浴最大流速为0.28 m/s,利用图8中拟合式计算管外水浴最大流速为0.30 m/s,两者误差率为6.67%,在工程计算中,该误差是可以接受的。因此,利用该拟合式可计算80~200 kW功率下相同类型的浸没换热器的管外水浴最大流速,为后续浸没燃烧换热器的设计提供参考。

3.3 水浴温度对综合传热系数的影响

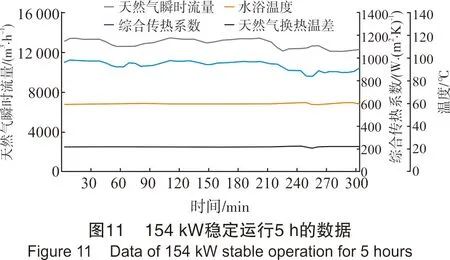

水箱内水浴与天然气的热平衡受多因素影响,加热装置启动初期或从小功率调为大功率运行时,水浴温度会升高,而从大功率调为小功率运行时,水浴温度会降低。为了分析水浴温度变化是否会影响综合传热系数,每隔6 min记录换热器的运行数据,利用式(9)计算实际综合传热系数并绘制在图表中。图9为加热装置在128 kW下启动后连续运行5 h的数据,图10为加热装置从128 kW调为80 kW连续运行5 h的数据,图11为加热装置在154 kW稳定运行5 h的数据。对比图9、图10、图11可以看出,功率的变化虽然对水浴温度产生了影响,但在各连续运行时间内,换热器实际综合传热系数的变化趋势与天然气的流量变化趋势一样,与水浴温度无明显关系。

4 结论

针对浸没燃烧换热器设计中存在的不确定因素,利用实际应用中的200 kW浸没燃烧天然气加热装置,对浸没燃烧换热器的管内、外对流换热系数分别进行修正。同时分析管外因烟气扰动形成的管外水浴最大流速,结果表明:

(1) 利用实测数据计算加热装置在不同功率稳定运行时的实际管内、管外对流换热系数。在保持其他各参数不变的情况下,通过数据拟合的方式计算得到设计工况下的管内、管外对流换热系数,对设计综合传热系数进行修正,修正系数C为1.56。

(2) 通过实测数据拟合得到管外水浴最大流速-功率关系式,可计算出同类型结构80~200 kW的浸没燃烧换热器的管外水浴最大流速,为设计浸没燃烧换热器时管外水浴最大速度的取值提供参考。

(3) 分析加热装置在不同功率运行时水浴温度的变化对换热器综合传热系数的影响,对比3种实际运行工况表明,加热装置在恒定功率运行时,实际综合传热系数的变化与水浴温度无明显关系。