热防护材料表面发射率测试研究

刘占一,许 婷,张魏静,胡锦华

(1.西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100;2.西安航天动力研究所,陕西 西安 710100)

0 引言

发射率是材料表面的一种光学属性。在火箭发动机热防护设计过程中,当辐射换热不能忽略时,就需要根据斯忒藩-玻尔兹曼定律计算辐射换热量,此时就要用到物体的表面发射率;而在火箭发动机试验过程中,需要使用红外热像仪测试发动机壳体温度[1-2],在实际的测量过程中,需要在红外热像仪上设定发射率,测量温度与壳体表面发射率关系较大。因此,材料表面发射率参数在火箭发动机设计、试验过程中都有着重要意义。

20世纪30年代以来,黑体理论和热辐射理论研究迅速发展,欧美等西方各国科学家已经提出了不少材料表面发射率测量技术,并对各种物质表面的辐射特性做了大量的测试[3-4]。国内虽然起步较晚,但目前也有不少发射率测定的相关研究[5-7]。常用的发射率测试方法主要有反射法、能量比较法、多波长法和量热法。

反射法的原理如下:根据能量守恒定理及基尔霍夫定理,将已知强度的辐射能量投射到被测的黑体样品表面上,并用探测器测出表面反射的能量,即可求得样品的反射率,进而获得发射率[8]。

能量比较法的基本原理是在同一温度下用相同的探测器分别测量黑体和样品的辐射能量,两者之比就是待测的表面发射率。该方法也是目前最为常用的光谱发射率测试方法[9-14]。

20世纪70年代末兴起了一种新的光谱发射率测量方法即多波长法,原理是通过测量样品多光谱下的辐射能量,预设发射率和波长关系函数,通过理论计算得到光谱发射率数据[15]。

量热法的原理是:被测样品与周围相关物体组成一个热交换系统,根据传热理论推导出有关样品发射率的传热模型,再测出样品相关的温度值,就能确定该热交换系统的状态,从而获得样品发射率。

以上几种方法中,反射法和能量比较法虽然能够对材料的光谱发射率进行测量,但都存在测试系统复杂、测量成本高的缺点,而多波长法数据处理算法比较复杂,对不同材料的适用性也较差。而量热法虽然不能测量材料的光谱发射率,但是不需要能量探测器等光电设备,而且测量过程简单易行。在量热法中,热流的测量是关键,也是难点,本文提出将热流反演方法应用于发射率测量过程,避免了采用热流计等测量设备,使测量过程更加简便高效。

1 试验方法

1.1 试验装置及试验流程

为了排除大气对测试过程的干扰,本试验在真空舱内进行。该真空舱的极限真空度可达0.000 1 Pa。舱内顶部有平面石英灯加热系统,四周布置有热沉管路,管路之间有翅片连接,整个热沉系统表面涂覆黑漆。

发射率测试试验采用两个金属薄圆盘试片作为载体,两圆盘几何尺寸一致,直径100 mm,厚2 mm,材质为不锈钢。圆盘A上下表面均涂覆发射率接近1的黑漆,圆盘B上表面粘贴镀铝薄膜,下表面涂覆与圆盘A同样的黑漆。试验装置及试片照片如图1所示。

图1 试验装置示意图及试片照片Fig.1 Schematic diagram of test bed and specimens photo

两圆盘均平行舱顶的石英灯阵放置于石英灯阵下方,圆盘B的镀铝薄膜面朝向石英灯。根据测试,该石英灯阵下方100 mm的平面区域内热流均匀性较好,故圆盘布置在此高度处,保持两圆盘高度一致。

两圆盘下表面各粘贴3个热电偶,热电偶布置如图2所示。

图2 热电偶布置示意图Fig.2 Schematic diagram of thermocouple layout

试验流程如下:开启真空泵,将舱压抽至极限,不高于0.01 Pa(舱压至少要低于0.01 Pa,气体传热影响才可以忽略[16]),该舱舱压一般可达到0.001 Pa。待真空度满足要求后,开启石英灯阵,通过热电偶监测试片背面温度,持续一段时间后关闭石英灯阵。

1.2 发射率计算方法

将石英灯假设成一个温度均匀的平面与试片A和B的上表面进行辐射换热。由于试片A和B处于同一平面,如果忽略试片厚度,则相互之间几乎不存在辐射换热,因此,可分别对石英灯与试片A上表面、石英灯与试片B上表面进行辐射换热计算。

由于石英灯面积(1 m2)远大于试片面积,根据辐射换热计算方法[16],则试片A上表面热流密度

(1)

式中:σ为波尔兹曼常数;T1为石英灯平面温度;TA为试片A上表面温度;εA为试片A上表面黑漆发射率,黑漆发射率为0.92~0.96[13]。

试片B上表面热流密度

(2)

式中:TB为试片B上表面温度;εB为试片B上表面发射率,即镀铝薄膜表面发射率。

如果已知qA,TA,qA和TB,则根据式(1)可求得T1,再代入式(2)即可求得镀铝薄膜表面发射率。下一小节将介绍如何获得以上4个参数。

1.3 热流计算方法

基于温度数据的热流反演方法是传热反问题的一个研究方面。本试验中采用的热流反演方法就是通过受热体温度信息来反推其边界条件的一种情况。在本试验中,试片的下表面温度是已知的,需要反演出试片上表面的热流密度和温度。

热流反演方法是基于非稳态导热方程进行的,由于试片为薄圆盘形状,径向尺寸远大于厚度,外缘向外散热可忽略不计,因此,试片的导热可简化为一维非稳态导热过程,方程如下

(3)

式中:T为温度,K;t为时间,s;a为热扩散率,m2/s。试片上表面为热流边界条件,为待反演量,下表面向舱四周的热沉通过辐射进行散热,单位面积散热量

(4)

式中:εs为试片下表面黑漆发射率;Tdown为试片下表面温度;Trc为热沉表面温度,由热电偶测得。

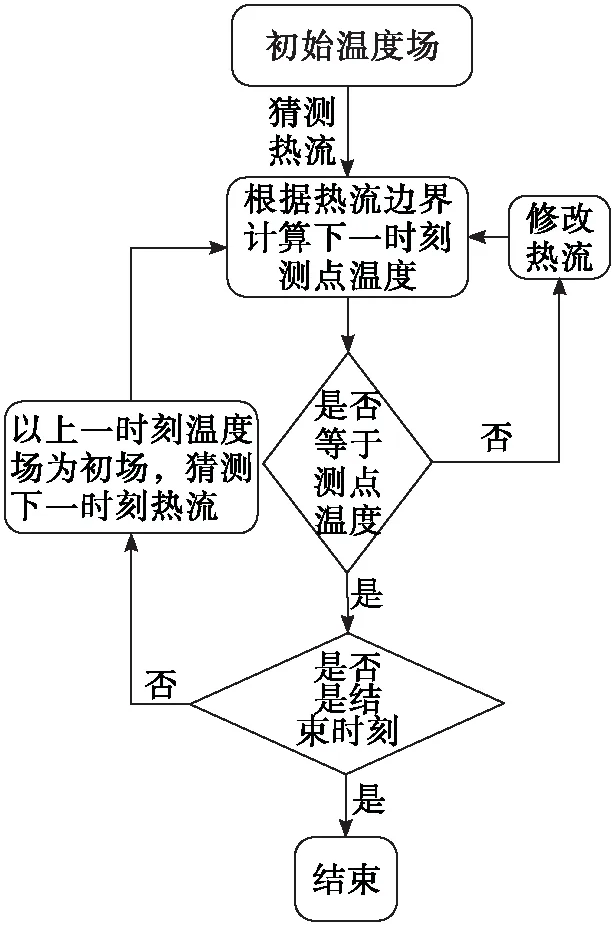

具体的反演过程如下:开启石英灯加热的时刻定义为0时刻,猜测0时刻的上表面热流密度,作为边界条件,求解方程(3)可以计算获得下一时刻的试片温度场,将计算获得的该时刻测点温度与试验测得的测点温度进行对比,反复修正给定的上表面热流边界,直到计算获得的测点温度数据与试验相符。收敛后的温度场可以作为下一时间步的初始条件,依然进行热流猜测-修正,以此类推就可以获得每一时刻的试片上表面热流分布,获得热流密度的同时也可得到上表面温度。图3给出了热流反演流程。

图3 热流反演计算流程Fig.3 Procedure of heat flow inverse calculation

2 试验结果分析

试验中,真空舱舱压达到1.2×10-3Pa,然后开启石英灯加热,加热持续数分钟,关闭石英灯。加热过程中,舱压略有上升,达到3.3×10-3Pa,但仍低于0.01 Pa,因此可以忽略气体对试片传热的影响。

2.1 下表面温度测量结果

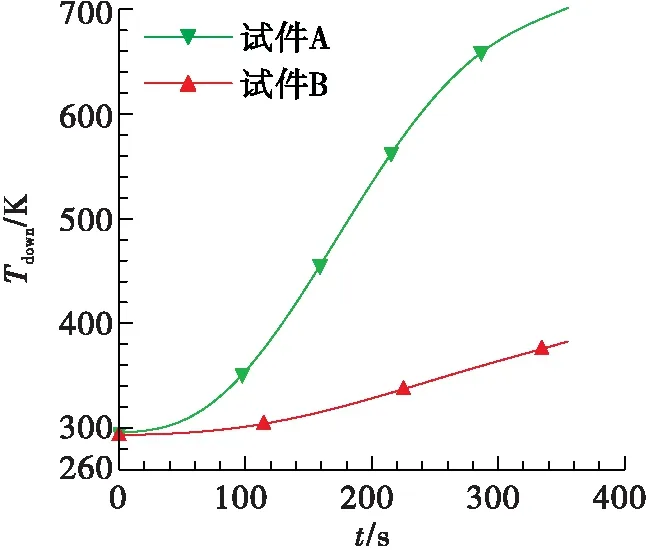

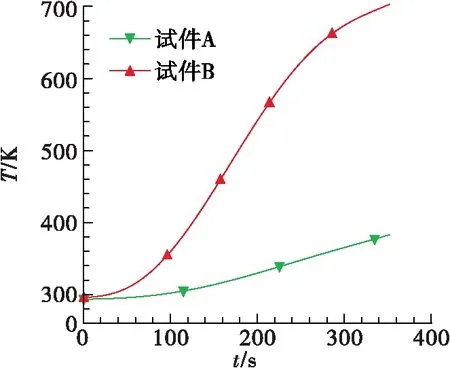

每个试片下表面布置了3个热电偶,进行数据处理时,将3个热电偶的测量值进行平均。图4给出了试片下表面温度变化曲线。由图4可见,经过370 s的加热后,上表面涂覆黑漆的试片A下表面温度超过700 K,而上表面为镀铝薄膜的试片B下表面温度仍低于380 K。

图4 试片下表面温度变化曲线Fig.4 Temperature variation on lower surface of specimens

2.2 上表面热流反演结果

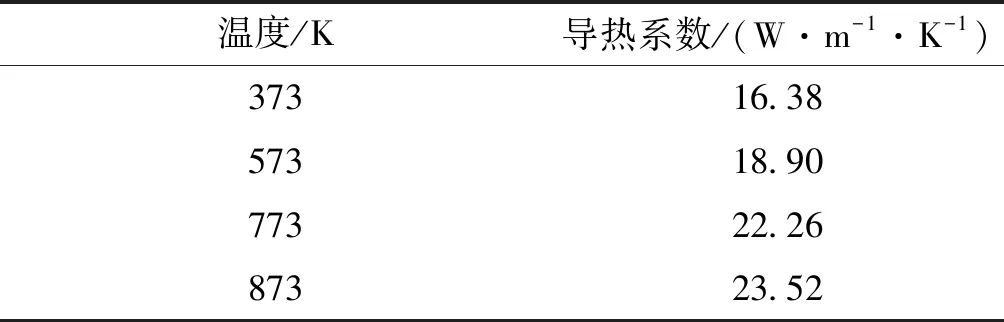

热流反演过程中,需要反复求解一维非稳态导热方程(3),其中需要用到试片的热物性参数,试片材料为1Cr18Ni9Ti,其密度为7 900 kg/m3,比热为504 J/(kg·K),导热系数如表1所示[17]。

表1 材料物性

上表面为待反演热流边界,下表面为辐射散热边界,计算过程中,取黑漆发射率0.96。另外,根据热电偶测量结果,热沉表面温度在整个加热过程中增大不超过2 K,因此计算中仍按初始温度考虑。

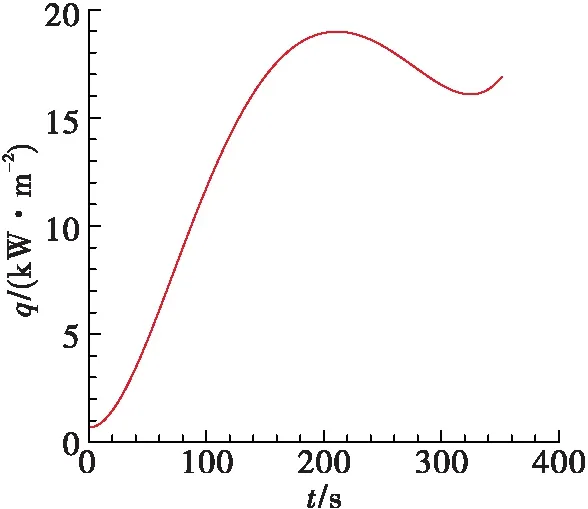

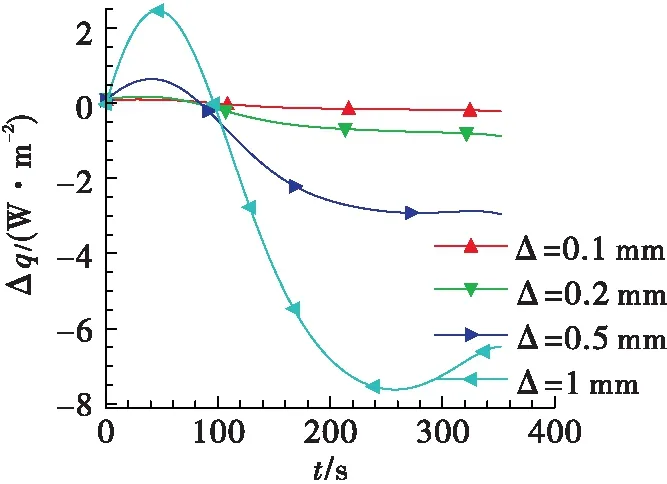

求解时采用全隐格式迭代,时间步长取热电偶的采样时间间隔,为0.5 s。现在讨论空间步长对热流反演结果的影响。以试片A为研究对象,取不同的空间步长Δ=0.05 mm,0.1 mm,0.2 mm,0.5 mm,1 mm进行对比。图5给出了空间步长Δ=0.05 mm时试片A上表面热流密度变化曲线。

图5 Δ=0.05 mm热流密度变化曲线Fig.5 Heat flow variation at Δ=0.05 mm

对采用其他空间步长的状态进行计算,且以Δ=0.05 mm的状态为基准,给出热流偏差,如图6所示。由图可见,空间步长变大时,与Δ=0.05 mm状态的热流偏差逐渐变大,因此综合考虑计算精度和计算量,后续热流反演计算中选取空间步长Δ=0.1 mm。

图6 其他空间步长热流密度偏差Fig.6 Heat flow difference with other spacial step values

2.3 镀铝薄膜发射率计算结果

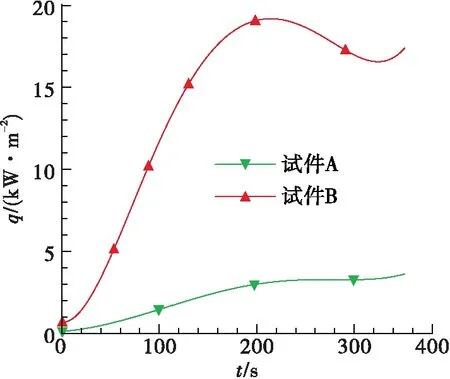

取黑漆发射率为0.96,通过热流反演,得到试片A和试片B的上表面热流密度随时间变化如图7所示。

在反演热流的过程中,同时也可以获得试片上表面温度变化曲线,如图8所示。根据式(1),计算获得石英灯平面温度如图9所示。

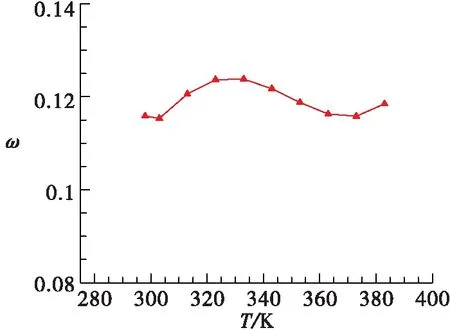

根据1.2节介绍的方法,可以计算获得镀铝薄膜表面发射率。图10给出了不同表面温度下(298~383 K)镀铝薄膜的表面发射率。由图10可见,在试验测试的温度范围中,镀铝薄膜的发射率在0.116~0.124之间。

图7 上表面热流密度曲线Fig.7 Heat flow variation on upper surfaces

图8 上表面温度曲线Fig.8 Temperature variation on upper surfaces

图10 不同温度下的镀铝薄膜表面发射率Fig.10 Emissivity variation of aluminized thin film at different temperatures

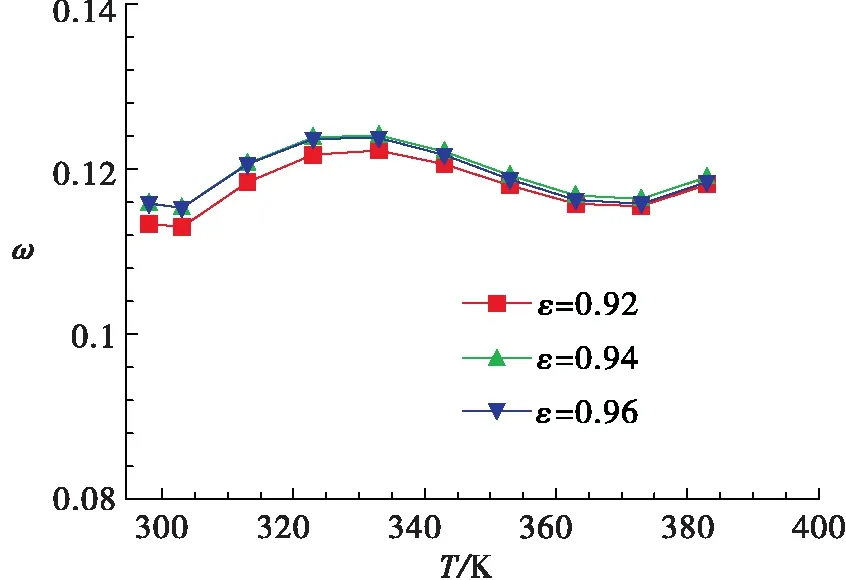

在获得镀铝薄膜发射率的计算过程中,假设黑漆的发射率是已知的,黑漆的发射率在0.92到0.96之间[18],分别取黑漆发射率为0.92,0.94和0.96进行计算,观察黑漆发射率取值对计算结果的影响。图11给出了不同的黑漆发射率对镀铝薄膜发射率计算结果的影响。

图11 不同的黑漆发射率对镀铝薄膜发射率计算 结果的影响Fig.11 Influence of different black painting emissivity on the calculated emissivity of aluminized thin film

由图11可见,黑漆发射率ε取0.94时,与ε=0.96的结果非常接近,偏差小于0.5%;而黑漆发射率ε取0.92时,与ε=0.96相比,高温部分比较接近,低温部分略有差异,但偏差也小于2.2%。

2.4 基于集总参数法的发射率计算结果

从图4和图8试片上下表面温度曲线来看,试片上下表面温度十分接近,可以采用集总参数法计算上表面的热流密度,然后仍然采用1.2节的方法计算镀铝薄膜表面发射率。

基于集总参数法计算试片上表面热流密度的过程如下:

以试片A为例,以试片下表面热电偶所测得温度代表整个试片的温度T,在当前时刻i和下一时刻i+1之间,对试片应用能量守恒原理,上表面的吸热量减去下表面的散热量等于试片自身吸收的热量,得到热平衡方程为

(5)

式中:q为上表面热流密度;A为上表面面积;A′为下表面面积,但上下表面面积一样;εs为试片下表面黑漆发射率,取0.96;Trc为热沉表面温度;m为试片质量;Cp为试片比热;Ti和Ti+1分别为试片当前时刻和下一时刻温度;Δt为时间间隔。

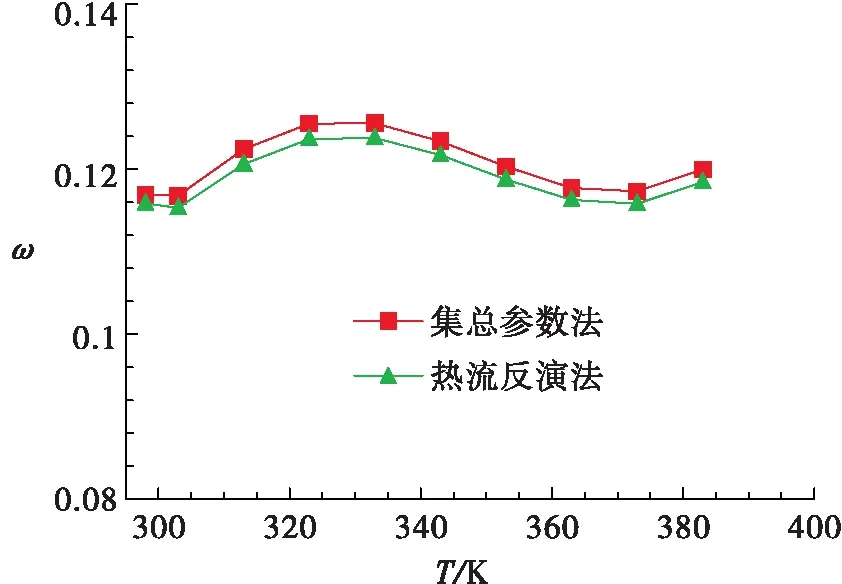

根据式(5)就可以获得试片上表面热流密度,进而采用1.2节的方法计算镀铝薄膜表面发射率,计算过程中,黑漆发射率取0.96。图12给出了采用集总参数法和热流反演法计算获得的镀铝薄膜表面发射率。

图12 镀铝薄膜发射率计算结果Fig.12 Calculated emissivity of aluminized thin film

由图12可见,采用集总参数法获得的镀铝薄膜表面发射率在各温度下都略高于采用热流反演法的结果,但偏差不大于1.5%。两种方法的计算结果可以相互印证。但是需要注意的是,采用集总参数法需要满足一定的条件,而且试片上下表面毕竟存在温差,采用集总参数法进行发射率计算的过程中必然会引入一些误差。

3 结论

本文提出了一种基于热流反演方法的表面发射率测试试验方法,并应用该方法对镀铝薄膜表面发射率进行了测试,结果表明:

1)试验用镀铝薄膜表面发射率约为0.12。

2)采用集总参数法进行了镀铝薄膜发射率计算,相比热流反演法,计算结果偏差小于1.5%,进一步验证了热流反演方法的有效性。但从理论上来说,热流反演法准确度更高。

3)相比传统的发射率测试方法,虽然本文的方法不能得到光谱发射率,但已经可以满足工程应用,且简单易行。