PcBN复合片检测方法综述

何绪林,王文龙,张 喆,骆 颖,张延军

(桂林特邦新材料有限公司,广西超硬材料重点实验室/国家特种矿物材料工程技术研究中心,中国有色桂林矿产地质研究院有限公司,桂林 541004)

1 引言

立方氮化硼是硬度仅次于金刚石的一种新型超硬材料,且具有比金刚石更加优良的热稳定性和对铁族元素更高的化学稳定性[1],在工业生产中得到了广泛的应用。从1957年美国GE公司研制出立方氮化硼(cBN)单晶粉末,70年代研制成功聚晶立方氮化硼(polycrystalline cubic boron nitride,简称 PcBN)刀具至今,经过40多年的发展,PcBN刀具应用越来越广。PcBN由立方氮化硼微粉与硬质合金基体在高温高压中合成,其避免了单晶的各向异性,克服了单晶解理面的存在而导致的易脆性的缺陷。PcBN具有高硬度、高热稳定性和对铁族元素的化学惰性。因此各种铁系高硬度难加工材料加工的首选刀具是PcBN刀具,但要用好PcBN刀具,必须有好的机床刚性、PcBN复合片工艺及质量稳定、合适的加工参数。PcBN复合片质量的稳定是其中重要的一环,需要借助良好的检测手段,排除存在质量缺陷的产品,确保复合片使用。在此我们介绍常用的PcBN复合片的检测方法及应用实例。

2 检测方法简介及应用实例

2.1 超声波检测的特点及应用

超声波可快速无损检测复合片内部质量。超声波检测方法的原理及特点:超声波在检测中行经介质时,若遇到不同物质会产生反射回波。而此种反射回波强度会因材料的硬度和密度不同而有所差异,CSAN即回波差异可确定材料内部有无缺陷。快速、无损、精确是超声检测的特点。当超声波检测复合片时,超声波根据PcBN复合片不同材质反射声波的特点作出不同的图,根据这些图即可分析出复合片内部结合状况及缺陷类型、数量、形状、位置、尺寸及分布,从而确定复合片品质。用超声波可检测PcBN复合片表面或内部分界面处是否有脱层、气孔、裂缝等缺陷。还可检测复合层的厚度分布。

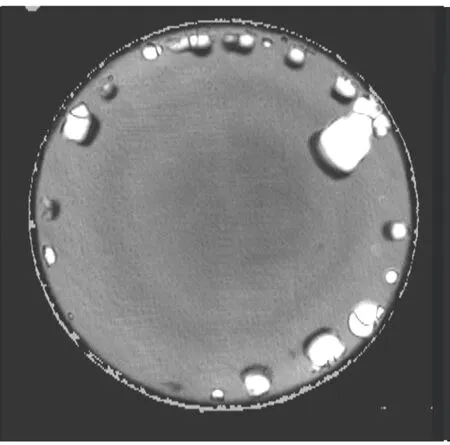

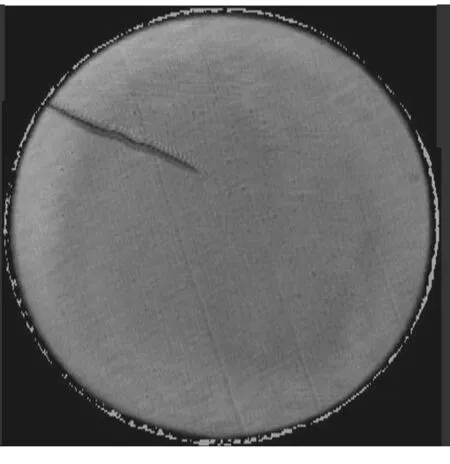

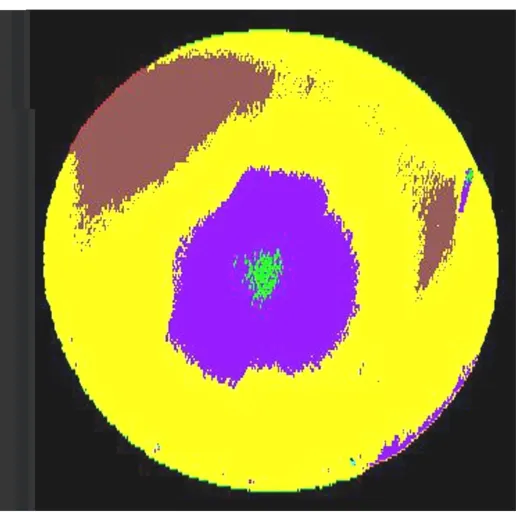

图1至图3是采用超声波无损检测方法检测PcBN复合片界面结合处的图像,复合片片径为Φ33mm,其中,图1是正常无缺陷的复合片。图2是边缘部分有分层的复合片,白色部分即为分层的具体位置。图3是内部有裂纹的复合片(表面无裂纹),黑色条纹即为裂纹的具体位置,通过C扫描图可以清淅地反映出复合片内部正常及异常情况。图4是利用C-SAM得出的PcBN复合片中立方氮化硼层厚度分布图。图中不同的颜色代表不同的厚度。同一种颜色所占据的面积越大,立方氮化硼层的厚度相对就越均匀。

图1 正常无缺陷PcBNFig.1 Normal defect-free PcBN

图2 结合界面分层Fig.2 Combined with interfacial stratification

图3 表面好内裂纹Fig.3 Surface good but internal crack

图4 厚度分布Fig.4 Thickness distribution

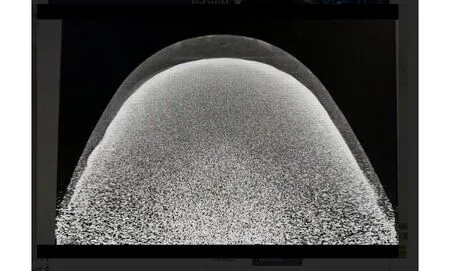

2.2 曲面复合片检测

三维透射检测,利用X光透射扫描技术,可将待检物分辨出0.05mm~70nm的体素,将物体进行三维无损可视化。也能无损检测样品内部缺陷,并为样品进行结构评价或研发分析建立根据,其原理是利用不同材质对X光的吸收率不同导致透射影像不同,经多幅不同角度影像进行三维重构得到被测物的整体三维信息。三维透射扫描与反射扫描各有优势,互为补充,C扫描相比较方便操作,但在特定情况例如在检测曲面复合片(PcBN、PDC、PCD)时,C扫描由于反射波难于捕获,不易检测,这时三维透射扫描就能较好地解决曲面复合片的内部质量检测。图5、图6是三维透射检测曲面复合片的示例。

图5 曲面复合片侧面透射Fig.5 Side transmission of curved surface composite

2.3 能谱及微观形貌检测

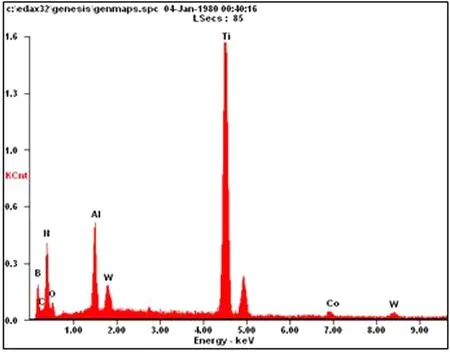

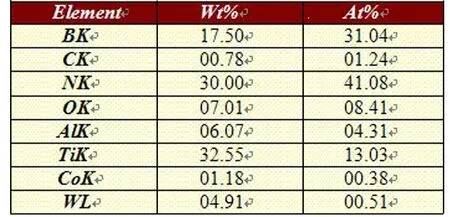

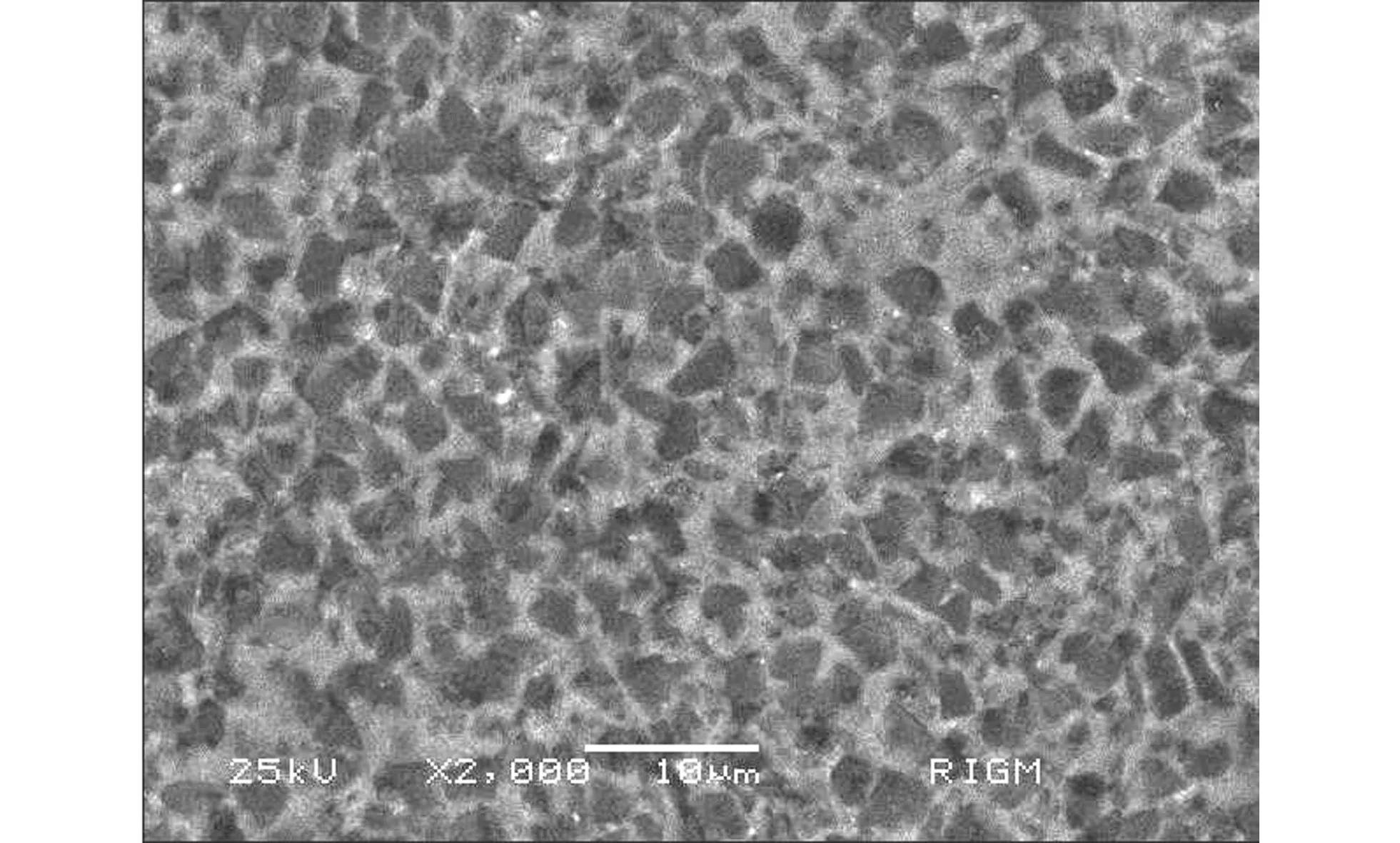

常用EDS能谱仪。能谱主要是用来检测材料微小区域的成分组成和占比,所采用的是使用高速电子轰击材料,使内壳电子产生跃迁,外层电子填充空位时释放特征X射线,然后通过分析得出元素及其含量,可以检测PcBN的微观形貌及定性分析,cBN微粉粒度、含量、形貌是影响刀具性能的重要因素,刀具的微观组织可以反映刀具材料的粒度组成,有什么元素等,通过微观形貌结合能谱图、对比不同图片,还可分析配方趋势、性能趋势等,图7至图9分别是能谱仪的检测结果:

图6 曲面复合片俯视透射Fig.6 Overlooking transmission of curved surface composite

图7 PcBN元素特征Fig.7 Characteristic of PcBN Elements

图8 PcBN能谱表Fig.8 PcBN Energy Spectrum Table

图9 PcBN微观电镜图Fig.9 PcBN Microscopic Electron Microscope

2.4 XRD 检测:物相检测

XRD测试晶体结构。X射线穿过晶体时发生衍射,然后测量衍射线强度来确定晶体结构。XRD可以进行物相分析、取向分析、晶粒大小、相结构,相变等更微观的分析。通过XRD可以检测复合片材料的结合情况,对复合片材料的初始状态及终了状态的XRD分析可以进行工艺分析,也可以进行产品质量监控。

通过复合片XRD物相分析可检测出材料的成分,例如图7、图8可以定性检测出复合片的各种元素的量的关系,原理是通过对材料进行X射线衍射,分析其衍射图谱,获得材料的成分、材料内部原子或分子的结构或形态等信息,检测为无损检测。图10是cBN产品的XRD检测结果,图中可看出微观晶粒大小以及材料各元素的结合状态。

2.5 宏观形貌检测

当PcBN复合片表面有微裂纹时,可用放大成像检测,这方面光学数码显微镜非常适合。该设备将光学显微镜技术、光电转换结合。将显微镜图像传到计算机,获得定性定量数据,具有全自动扫描、图像分析功能强、拓展性强等诸多特点。数码显微镜的特点:立体感强、操作方便、直观、检定效率高,图片可保存、放大、打印等,提高了工作效率。图11、图12分别是用数码显微镜检测的PcBN复合片效果图。图11是正常无缺陷的PcBN复合片,图中红线表示可以测图中各种间距,图12是表面有裂纹的PcBN复合片,可检测出0.05mm的表面裂纹。

2.6 切削测试

PcBN复合片主要用途是用作切削及铣削刀具材料,常用切削试验检测其切削性能,试验主要模拟加工条件进行,检测设备常用车床进行PcBN复合片切削性能检测。这是一种用切削工具把坯料或工件上多余的材料层切去成为切屑的加工方法。进行切削加工必须具备3个基本条件:切削工具、工件和切削运动。切削工具应有刃口,其材质必须比工件硬。影响刀具切削性能的主要因素有:刀具几何参数、刀具材料、切削用量、工件材料及其机械性能等[3]。可通过合理选择切削用量来减少刀具磨损,提高刀具的使用寿命[4],而加工工件及加工参数变化较多且难加工材料各有不同,需要对应加工材料选择合适的PcBN复合片材质。

图10 PcBN XRD检测Fig.10 PcBN XRD Detection

图11 无缺陷PcBNFig.11 No Defects PcBN

图12 表面裂纹PcBNFig.12 Surface crack PcBN

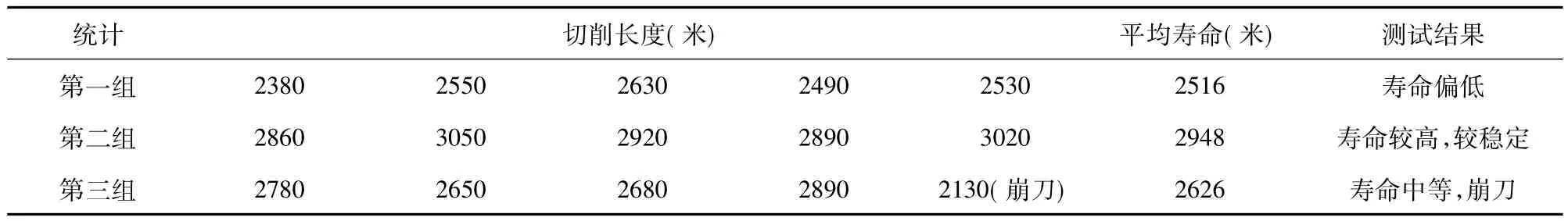

测试实例:表1是国内某刀具公司实验切削结果。实验条件为:采用连续车削方式,在CAK4085Anj数控车床上使用硬度在HRC58-65的 GCr15的棒材,进给0.2mm/转,切深 0.1mm/转,线速度 120m/min。由表 1可知,第二组PcBN复合片较好。

2.7 抗冲击检测

PcBN复合片作为刀具材料,在使用中有时会出现刀刃崩口现象,这极大地影响了复合片在机加工中的应用范围,PcBN复合片增加韧性是未来工作重点之一,因此复合片的韧性需要进行数字化检测,国内已开展的抗冲击性测量表就是检测复合片韧性的参照。

复合片抗冲击测试仪,其原理即是自动计数的冲击锤,锤头为硬质合金,冲击测试复合片,在一定的测试条件下复合片会产生崩裂,可测量复合片崩裂时复合片可承受的冲击功。不同牌号的复合片或样品在相同条件下抗冲击的结果会相差较大,可指导产品应用及工艺配方试验。表2为应用实例。

表1 切削实验对比结果Table 1 Comparison of Cutting Experiments

表2 抗冲击测试Table 2 Shock Resistance Test

2.8 耐磨性及硬度检测

一般来说,PcBN材料越硬,磨耗比越高,因此测试放到一起介绍,检测硬度的原理是采用金刚石压头,与被测物对压,金刚石压头会在被测物上压出小坑,压力大小、坑的尺寸大小即表明被测物的软硬,坑越大,则越软。测量前需将复合片抛光处理至准镜面,这样测量才准确。磨耗比测量是采用砂轮与PcBN复合片对磨测量的比值。表3为各种PcBN材料硬度与磨耗比,可供参考。

表3 PcBN硬度与磨耗比表Table 3 Hardness-to-wear Ratio of PcBN

2.9 电阻(可切割性)检测

可切割性是相对的,现在激光切割、水刀等方法可切割很多材料,然而cBN刀具材料由于硬、脆、导热性能和耐磨性能好,PcBN复合片的切割一般采用电火花线切割或激光切割的方法。激光切割较厚复合片时,需作双面切割,切割时可能会损伤刀具材质,且设备费用高,切开也会损伤材料,对于刀具材料而言,材料损伤会导致刀具寿命短,非专业刀具使用难度增大。因而作为切PcBN材料的方法,电火花将在很长时间存在[2,7]。复合片的可切割性是指能采用电火花加工的性质,必要条件是导电,测量方法很简单,采用能测电阻的万用表的电阻档即可,需要把握的是复合片适合电火花加工的电阻值范围。电火花线切割加工机在我国有相当高的普及率,用线切割加工的方法来分割复合片,有很好的基础条件。电火花加工原理是通过电极丝与工件之间局部区域的脉冲放电来实现工件材料的切割加工,要求PcBN复合片具有良好的导电性能(一般小于3欧)才能胜任电火花切割加工的作业要求。因此,PcBN复合片导电性能的检测是必要的。

表4是国内某公司PcBN产品的电阻值与它的可加工性。由表4可知,第一组PcBN复合片电阻值均小于3Ω,电阻值较低,导电性良好,可进行电火花线切割加工。而第二组电阻值大,导电性不好,较难于利用电火花进行线切割加工。

表4 复合片电阻值与可加工性Table 4 Resistance Value and Machinability of Composites

2.10 复合片抗弯强度

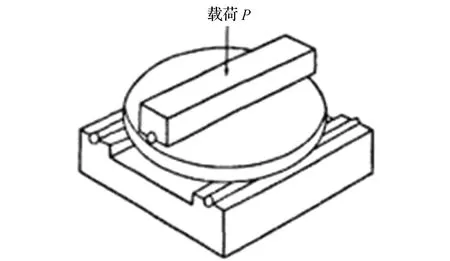

复合片抗弯强度测试如图13,将PcBN研磨抛光后制成一定尺寸(直径及厚度)的cBN样品圆片,并将样品放置在卡具上加压,测量样品断裂时的载荷,可测定样品的抗弯强度,其公式为:δ=3PL/2RS2,其中δ为样品抗弯强度(MPa),P为样品断裂时的负荷(N),L为抗弯强度专用卡具的的跨度(mm),R为样品的半径(mm),S为样品的厚度(mm)。抗弯强度测试示意见图13。

图13 抗弯测量示意图Fig.13 Diagram of flexural

3 结束语

如何确保检测过的产品全部达到正常的使用寿命,确保智能制造的多轴联运加工正常,准确选择检测手段及方法能使出厂产品性能稳定,这是目前行业前进的关键。早期国内PcBN检测进行过一些研究[5],为国内复合片发展作了有益工作,过去条件所限有些检测、测试是损坏复合片的,智能制造的今天,无损检测全检产品,是今后复合片检测的方向。作为刀具最佳的检测方法是结合加工材料进行检测[6],这样检测出的产品就能适应待加工材料。

国内PcBN近年来发展迅速,产、学、研结合较好,先进检测手段的应用发挥了重要作用。特别是C扫描为代表的无损检测方法,大幅度提升了产品质量。合适的检测方法不仅可提升产品品质,同时可提升原材料优选水平、提升工艺优化水平、提升研发实力等[8-13]。但由于这类检测设备价格昂贵,国内很多中小企业无法购买,这会较大范围影响国内PcBN质量的提升与稳定,在互联网及物流发达的时代,优质的检测方法及设备可以实现资源共享,呼吁国内PcBN企业在质量检测中加强合作,共同提升PcBN品质与稳定性。使作为未来制造业最具潜力的刀具之一的PcBN产品[14-15],在加工领域有更大发展。