车身用第三代高强钢QP1180冲压成型性能研究

郑德兵

关键词:冲压成型;数模分析;TRIP效应;QP1180钢

0引言

目前能源问题日益凸显,对环保的要求不断提高,低能耗成为汽车行业的发展趋势。而在保证安全性能的前提下进行整车轻量化设计是汽车降低能耗的重要途径,车身约占整车质量的20%,因而汽车车身,特别是车身骨架件的轻量化设计,是整车轻量化的关键,其中采用高强度钢板是车身骨架轻量化的重要手段。

Q&P钢(Quenching&Patitioning SteeI),即淬火延性钢,是一种第三代先進高强度钢。相比于前两代高强度钢,Q&P钢在保持了较高抗拉强度的同时,其成型性能大幅度提高,且具有较好的经济性,特别适用于生产外形相对复杂、强度要求较高的冲压件。Q&P钢的高强度和高塑性是由于其合理的热处理工艺形成的内部微观结构:铁素体、马氏体和残余奥氏体的混合组织,其中马氏体所占分数较高,且具有较高的强度;而残余奥氏体属于较软相,铁素体为最软相,所占分数最少。

在塑性变形过程中残余奥氏体按一定的速率逐步转变为强度较高的马氏体,即称为相变诱发塑性(TRIP效应)。充分利用O&P超高强度钢板的塑性特性和加工硬化特性,可更好地实现减重和车辆性能的优化。而掌握Q&P高强度钢的成型特性和成型极限,是开展Q&P钢冲压成型应用的前提和基础。

1实验原料

实验原料为宝钢生产的OP1180薄钢板,厚度为1.2mm,其主要化学成分如表1所示。

如图1所示,B柱内板作为车身比较重要的安全零件,需满足侧碰性能要求,对钢板强度要求较高。同时,因其局部造型复杂,易发生开裂、起皱和减薄,对钢板塑性也有较高要求。实验选取以车身B柱内板作为检测零件,采用数值模拟和实验相结合的方法,研究QP1180的冲压成型性能,同时选择3种已经量产的常用高强钢板DP800、DP1000和OP980进行对比实验。

2实验方法

2.1金相实验

在QP钢板料上切取10mmx10mm的小块镶嵌在塑料粉末固化成的台座上制成标准金相试样。用4%的硝酸酒精溶液腐蚀金相试样,用清水洗净并烘干,分别在光学显微镜和扫描电镜下观察其微观组织结构。

2.2单向拉伸实验

将DP800、DP1000、QP980和QP1180这4种材料分别沿与板材轧制方向成0°、45°和90°的方向取样制作拉伸试件,每个方向取3个试件,每种材料共9个试件。在单向拉伸条件下,°&P钢中残余奥氏体转变量最大,TRIP效应越明显,材料的抗拉强度提升最大。通过4种材料的单向拉伸试验,测得QP1180等4种钢板的力学性能。理论性的分析QP1180和常用高强度钢板的成型性能差异,从而为后续冲压成型的数值模拟实验提供力学性能参数。

2.3冲压成型实验

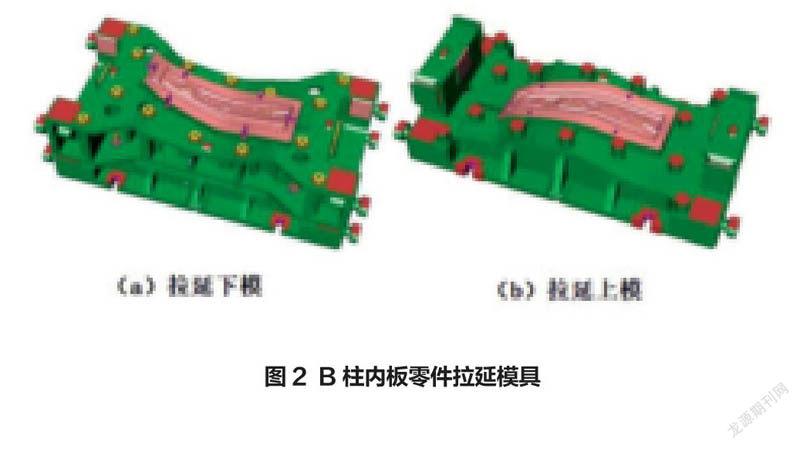

设计制造车身B柱内板拉延工序的模具,如图2所示。通过AUTOFORM数值模拟分析及实际冲压成型研究QP1180与常用高强钢板的成型能力。由于使用一套模具来测试4种材料,而且最高抗拉强度达到了1200MPa以上,故为了确保实验有效成功,在工艺设计方面尽量保持均匀的拉延深度,保证零件一次拉延成型,并保证足够大的压边力。在模具设计方面,采用机台顶杆提供稳定的压边力,拉延的凹凸模最小壁厚达到了100mm,给后期调整回弹留出了充分的加工量,考虑了可能的镶块垫片重新加工、更换镶块,甚至于减小闭合高度重新加工的情况。同时,在AUTOFORM软件中进行CAE分析,模拟实际冲压过程,并测得减薄率,确定各板材开裂风险。

3实验结果与讨论

3.1金相结果与分析

光学显微镜和扫描电镜下QP1180的微观组织形貌如图3所示,其原始组织主要由板条马氏体(M)和多边形铁素体(F)组成,在铁素体区域中分布着零散突起的残余奥氏体岛(A),同时部分残余奥氏体还以薄片的形式存在于板条马氏体中以及晶界上。马氏体具有较高的强度与韧性保证了Q&P钢的强度,而作为混合组织中的最软相,铁素体保证了Q&P钢良好的塑性。残余奥氏体相则会在后续塑性变形过程中发生TRIP效应,转变生成马氏体组织,进一步提高材料的整体力学性能。

3.2材料力学性能

DP800、DP1000、QP980和OP1180这4种材料的力学性能参数测试结果如表2所示。从测试结果来看,QP1180抗拉强度最大,超过1200MPa,延伸率大于DP1000,小于DP800。其加工硬化指数低于其他3种钢,各向异性系数则高于其他3种高强钢,从各项力学性能参数来看,QP1180的力学性能远优于DP钢,在具有较强的抗拉强度的同时,还具有较好的成型性能。

3.3冲压成型实验结果与对比分析

3.3.1数值模拟结果对比

冲压实验中四种材料的板厚和毛坯尺寸完全相同,板厚均为1.2mm。应用AUTOFORM软件对四种高强度材料的冲压成型工艺进行优化,保证冲压实验采用的都是相对优化的成型工艺。采用机台顶杆压边,经过数值模拟优化,四种高强钢板的压边力均为6000kN。拉延成形模拟结果如图4所示。

可以看出4种材料的B柱内板上减薄率最高处均为A点,此点为开裂风险最大点,故将其选作参考点来比较不同材质的成型性能。A点减薄率结果如表3所示,QP1180在A点的减薄率比DP1000略小,大于DP800。而OP1180的延伸率和硬化指数都比DP800小,但是各向异性参数r值比DP800大,模拟结果显示QP1180的成型能力比DP800的成型能力略差,但优于DP1000。

3.3.2冲压成型实验结果对比

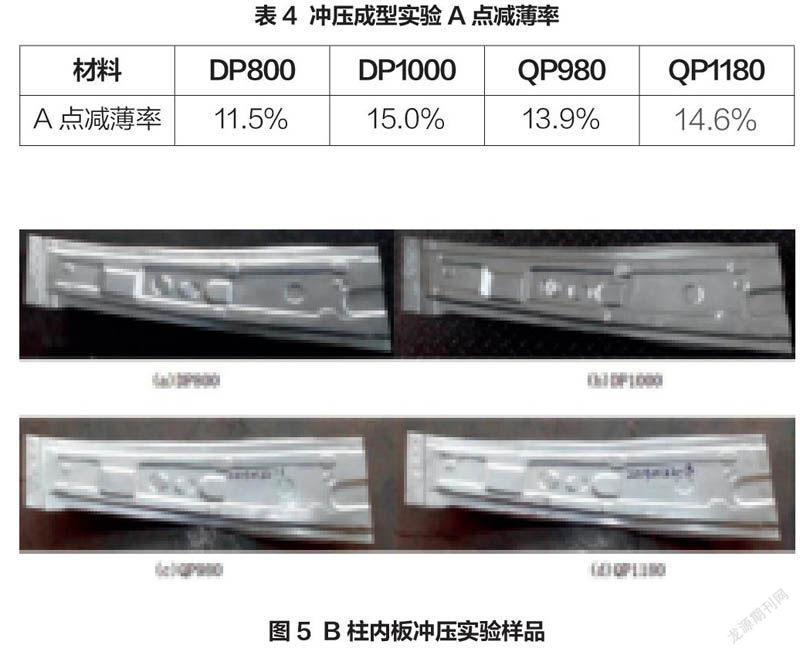

在获得数值模拟数据的基础上进行冲压成型实验,进一步论证数模结果。分别对DP800、DP1000、QP980和OP1180进行冲压实验,结果如图5所示。

四种材料冲压实验样品均未发生开裂,采用测厚仪测量A点的实际减薄率,结果如表4所示。实验结果与数值模拟基本一致,说明数模结果较为准确。QP1180的减薄率比DP1000的略小,但大于DP800和QP980,充分说明了QP1180的冲压成型能力略差于DP800,但优于DP1000。

4结论

(1)QP1180的微观组织是以马氏体为基体,铁素体和残余奥氏体均匀混合分布。部分残余奥氏体岛分布在铁素体中,其余成薄片状夹杂在板条马氏体里和晶界上。

(2)力学性能上来看,QP1180的各向异性指数大于DP800和DP1000,而材料强度远大于DP1000。

(3)通过B柱内板拉延成形实验和数值模拟方法证明QP1180的实际冲压成形能力优于DP1000。