动力电池充放电效率测试方法及特性研究

许桢贤,谭淳洲,罗玲

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

前言

电动汽车能量流研究对于发现整车效率弱点、提高能量利用效率具有重要的作用。动力电池效率是其中的关键因素,不仅对整车效率模型的评估存在影响,同时也可为提高SOC估算模型精度提供技术支持[1~2]。一般情况下,基于动力电池的整车能量流分析可分为充电部分以及行驶状态两部分,而衔接充电以及行驶状态的动力电池效率往往可以忽略不计。

目前,动力电池的充放电效率普遍采用标准充放电模式或者恒流充放电模式获得,在车辆充放电过程中将其作为恒定常量使用。文献[3]采用1C 充放电模式,在常温下对锂离子电池进行了500 次循环测试,结果表明电池充放电效率约为99.58%。考虑到电池的电化学活性受温度、充放电倍率影响较大,不同条件下的充放电性能差异明显,采用固定的充放电效率值在实际中易于使得电池SOC、电动汽车续驶里程等参数的估算结果存在较大偏差。文献[4]以镍氢电池组作为研究对象,考虑了内阻与电动势对电池组效率的影响;文献[5]研究了动力电池充放电效率的不同测试方法,提出采用直流脉冲法对电池在不同放电倍率和放电深度下的充放电效率进行快速测试。

电动汽车能量流研究需要考虑电池充放电效率的影响,然而目前针对不同充放电模式下的充放电效率研究并不充分,实验方法、测试系统与分析结果仍不具备普遍适用性。因此,本文提出了一种电动汽车充放电效率表征方法和试验方法,并搭建了测试台架系统;在此基础上,针对某款电动汽车动力电池,定量研究了不同充电模式、放电工况下充放电效率的变化规律,从而为整车能量流研究提供了一种有效的动力电池充放电效率测试方法。

1 动力电池及其充放电效率

1.1 动力电池工作原理

动力电池是电动汽车的能量来源,锂离子电池以其高能量密度和功率密度、长循环寿命、低自放电率等优势[6],成为电动汽车的首选动力电池;其中,磷酸铁锂电池(LiFePO4)和三元锂离子电池(NCA、NMC)等具有更高的安全性能,因此广泛应用于电动汽车领域。图1 所示为锂离子电池的基本结构与工作原理示意图,其充放电过程是通过Li+在正负极柱之间嵌入和脱出实现的[7]。

图1 锂离子电池基本结构

1.2 充放电效率及其影响因素

上述动力电池充放电过程中,由于电化学极化、浓度极化等电化学现象所导致的能量损耗,以及电池本身内阻、线路等存在的电能损耗,充电过程能量无法100%转化为化学能存储到电池中,放电过程存储的能量也无法100%释放给负载,充放电过程存在能量转换效率问题。一般可以采用容量效率DODc或者能量效率DODe对充放电过程的能量转换及利用进行评价,分别如式(1)、(2)所示:

式中,DODcch、DODcdis分别表示充电容量效率和放电容量效率;Cch、Cdis分别表示实际输入(输出)容量;Cn表示标称容量;DODech、DODedis分别表示充电电能效率和放电电能效率;Wch、Wdis分别表示实际输入(输出)电能;Wn表示标称电能。

电池充放电效率受温度、充放电电流、截止电压、荷电状态SOC 等多种因素影响,工作中随外界工况及所处状态呈动态变化。其中,充放电电流作为反映车辆运行工况的主要参数,在实际过程中对充放电效率具有较为显著的影响。因此,本文从整车使用角度出发,重点考虑充放电电流的影响,同时以能量效率DODe作为表征参数,研究不同充放电模式下动力电池的充放电效率变化规律。

由于电池充放电过程的输入输出电能与电池SOC 相关,而目前仍然缺少一种准确获取电池当前SOC 的有效方法,因此,实际的输入输出能量由动力电池故障阀值确定,通过采用故障阈值作为充满或放空状态边界的方法,可以获取从满电状态释放至放空状态的输出总电量、以及从放空状态充电至满电状态的输入总电量,从而计算得到电池的充放电效率。

2 实验平台和测试方法

2.1 实验平台

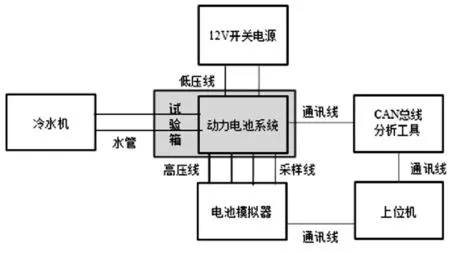

实验平台结构示意图如图2 所示,包含试验箱、电池模拟器、12V 开关电源、冷却循环水机、上位机等试验仪器及设备。其中,动力电池系统在实验过程中放置于试验箱内,由高压线连接至电池模拟器,通过控制电池模拟器的功率及电流方向,实现动力电池不同模式下的充放电;同时电池充放电数据通过CAN 总线进行通讯,并上传至上位机系统。实验过程中,电池模拟器及电池管理系统BMS 实时检测动力电池组总电压、单体电压、电池组温度等参数并设置保护措施,从而保证实验过程电池处于安全工作状态。

图2 实验平台结构示意图

2.2 试验方法

为分析不同充放电模式下动力电池充放电效率的变化规律,测试方法包括以下步骤:

(1)首先保持电池静置,并调节试验箱温度,保证电池处于稳定的标准充放电环境温度;

(2)按照指定充电模式,将动力电池充电至截止条件;

(3)保持动力电池静置,直至电压、温度达到稳定状态;

(4)按照指定放电模式,将动力电池放电至截止条件;

(5)再次保持动力电池静置,直至电压、温度达到稳定状态;

(6)更换充放电模式,循环步骤2-5。

上述实验步骤中,充电过程包括慢充、定功率充电、快充、标准充电以及1C 充电等五种模式;放电过程则根据不同行驶工况、将其转换为等效功率对电池进行放电,包括NEDC 工况、1C 放电、60km/h 等速、90km/h 等速、120km/h等速等五种模式。

3 实验及结果分析

3.1 实验设置参数

实验用动力电池系统采用三元电芯作为单体电池,整体模块标称能量为46kwh。充放电过程中,设置系统总电压、单体电压、温度等参数的安全范围;一旦检测到参数超出上下限安全阈值,将电池模拟器输出电流设置为0,并切断电池模拟器与动力电池系统的连接。

实验过程中,分别采用2.6kw 慢充、6.6kw 定功率充电、快充、1/3C 标准充电(15.3kw)以及1C 充电(46kw)对电池包进行充电,并通过变功率、45kw、6.5kw 、14.9kw 以及28.4kw 等效模拟车辆NEDC 工况、1C 放电、60km/h 等速、90km/h 等速、120km/h 等5 种驾驶工况。

3.2 实验结果及分析

根据上述实验过程,可以得到不同充电模式、不同放电模式下充入和放出的总电量,其结果如表1 所示。

表1 不同工况下的输入输出总电量

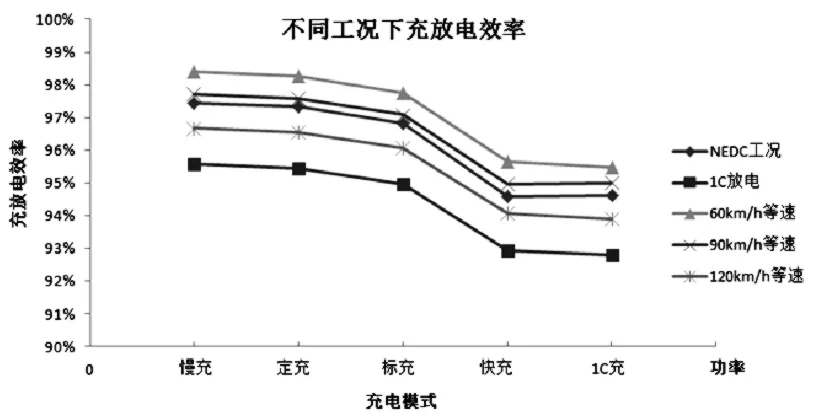

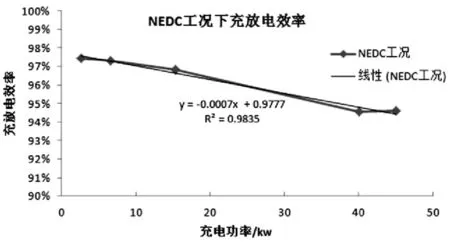

电池充放电效率DODe可由放出的总电量与充入的总电量做比值进行计算,因此可以得到不同工况下的充放电效率如图3 所示。从图3 可以看出:无论在何种放电工况下,随着充电功率的不断增加,充放电效率呈现下降的趋势。以NEDC 工况为例做进一步分析,若采用慢充方式对动力电池进行充电,其充放电效率可达97.44%;而采用快充进行充电时,其充放电倍率下降至94.58%,充放电效率约下降了4%左右。对NEDC 工况下充放电效率进行拟合,其结果如图4所示,可以看出,充放电效率随着充电功率基本呈线性下降的变化规律,其线性拟合关系式可由式(3)近似表示。

图3 不同工况下充放电效率

图4 NEDC 工况下充放电效率拟合图

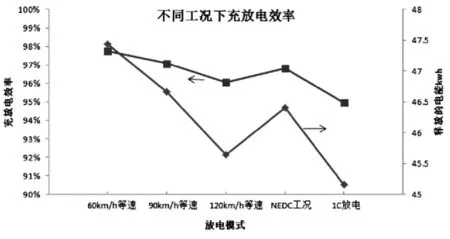

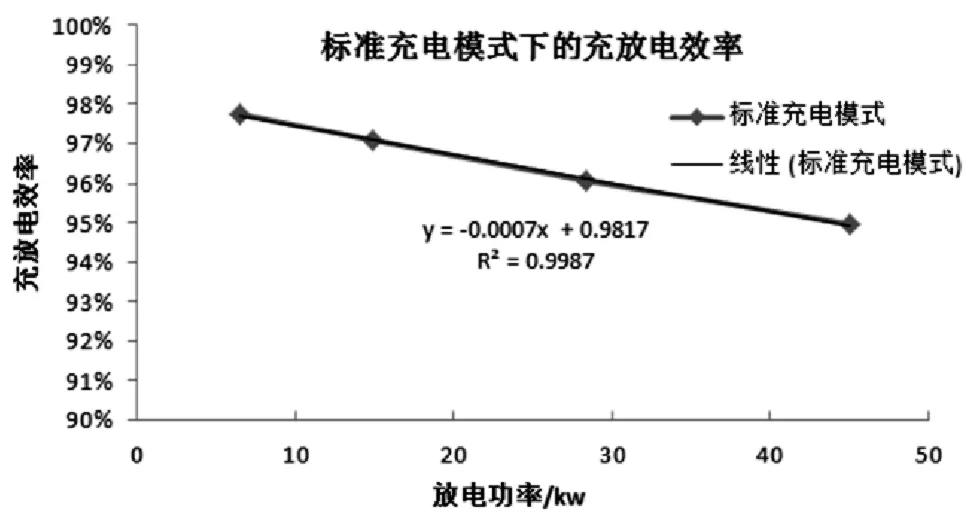

另一方面,放电功率也是影响动力电池充放电效率的重要因素,考虑以标准充电模式将电池充电至满充状态的条件,其充放电效率如图5 所示。从图5 可知:若以60km/h 等速工况进行放电实验,电池可释放约47.43kwh 的电能,其充放电效率可达97.74%,当行驶速度提升至120km/h 时,充放电效率为96.06%;而在1C 大功率放电工况下,电池仅释放约45.16kwh 的电能,充放电效率下降至94.95%,充放电效率约下降5.1%。考虑电池初始充入电能的偏差,计算可知,相比60km/h 等速工况,1C 放电工况的充放电效率仍下降了4.9%。根据图6 可知:充放电效率与放电功率之间也存在线性下降的关系,在标准充电模式下,其线性拟合关系式可近似表达如式(4)所示。

图5 不同放电工况下充放电效率

图6 标准充电模式下充放电效率拟合图

4 结论

电动汽车整车能量流测试中,动力电池的充放电效率不可忽视。本文重点考虑了电流参数对充放电效率的影响,并以能量效率作为表征参数,研究了不同充电模式和放电工况下动力电池的充放电规律,定量得到了充放电效率与随电流的变化关系,可为动力电池充放电效率测试标准、测试方法及测试平台设计提供较好的参考意义。