预应力混凝土连续刚构桥挂篮荷载试验研究

马中骏

重庆仙桃数据谷投资管理有限公司 重庆 渝北 401120

1 引言

随着我国经济的不断发展,各地区之间的互通交流愈加频繁,基础交通设施必须尽快完善,桥梁作为跨越障碍物的结构,在基础工厂建设和交通运输中扮演着重要的角色,其中大跨度梁桥占据着重要的地位,梁桥常常采用悬臂施工法进行施工,而挂篮悬臂施工法占据了主导地位,该方法在上世纪50年代由西欧国家率先使用。挂篮是桥梁施工中最为主要的机具,在桥梁施工过程中,挂篮机具具有普遍的适用性以及规范性,篮悬臂施工法可以保证桥梁梁体的混凝土及钢筋的整体连续性能,挂篮悬臂施工方法不会对自然环境因素产生破坏。

显然挂篮在悬臂施工中处于举足轻重的地位,而且须重复使用多次,整个施工过程中挂篮是否能正常安全使用,关系到大桥施工和人员的人生财产安全,因此需要对设计的挂篮进行荷载试验。对挂篮进行预压是检验挂篮系统各构件的重要手段,尤其是检验主受力结构制作和安装质量的重要环节。

2 工程概况

该预应力混凝土连续刚构桥位于西南片区跨越山谷,该桥主要位于直线上,全桥长(含桥台)497米,桥宽12m,桥跨布置为引桥2×30m连续T梁,主桥边跨90m,主跨160m连续刚构,引桥3×30m连续T梁,主桥上部箱梁为单箱单室断面,箱梁顶宽为12m,底宽为6.5m,0#块箱梁梁高为10m,跨中处梁高为3.5m,将连续刚构分为2个T构87个节段,分别为墩顶段2个、悬浇段80个、边跨现浇段2个、合拢段3个。

3 挂篮荷载试验

3.1 荷载试验目的

为确保连续梁悬臂浇筑施工安全,检查挂篮的强度、刚度及稳定性,同时通过压重试验使销、栓孔连接密贴,减少挂篮的非弹性变形。测取挂篮自身的弹性变形和非弹性变形值,为悬灌梁段立模提供参数。

3.2 荷载试验工艺流程

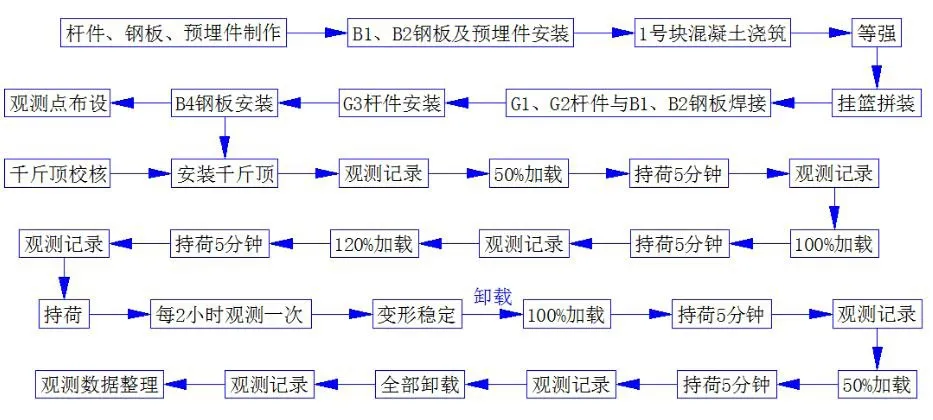

该预应力混凝土连续刚构特大桥挂篮荷载试验采用千斤顶预压方式进行,其施工工艺流程见图1所示。

图1 挂篮荷载试验工艺流程图

3.3 施工准备

(1)机械设备准备

电焊机、钢筋弯曲机、钢筋切断机、塔吊均为既有设备且状况良好,千斤顶校验完成并已进场调试完毕。

(2)物资准备

钢板(2CM厚)、Φ22钢筋、I40b工字钢为施工现场既有材料,取样试验工作已经按规范要求完成。

(3)技术准备

组织项目技术人员对设计图纸及相关施工资料进行审核,并根据施工图及规范,对现场管理人员、技术人员及施工作业人员进行技术交底。交底内容包括:施工工艺及方法、质量控制要点、安全及环保等。

3.4 挂篮拼装及观测点布设

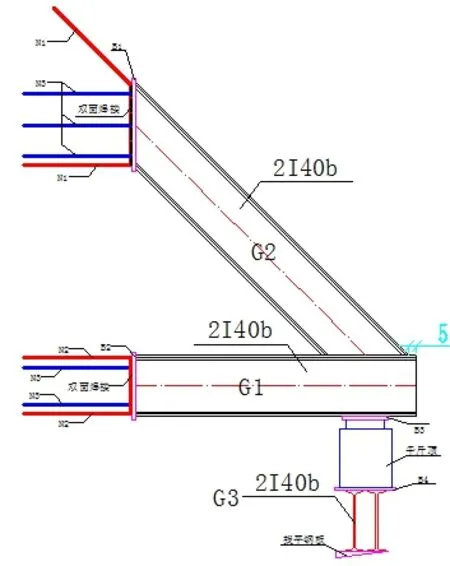

按照挂篮设计图纸对挂篮进行预埋和拼装,挂篮荷载试验杆件结构图如图2所示,其中荷载试验的杆件包括G1、G2、G3杆,所有杆件均为I40b工字钢双拼。两榀工字钢之间每隔50cm,设置一道焊缝,焊缝长度为10cm,高度为6mm。

图2 挂篮荷载试验杆件结构图

(1)预埋件预埋

预埋件在浇筑1#块砼前,加工并预埋好。预埋件要求预埋位置准确,预埋件位置砼密实。预埋件的钢筋和钢板连接要求焊缝饱满,钢筋要一次弯曲成形。预埋件要求固定牢固,避免浇筑砼时发生变形;并且在拆除模板时清理出来。预埋件的钢筋和钢板与箱梁钢筋有干扰时,适当挪动箱梁钢筋。

(2)挂篮拼装

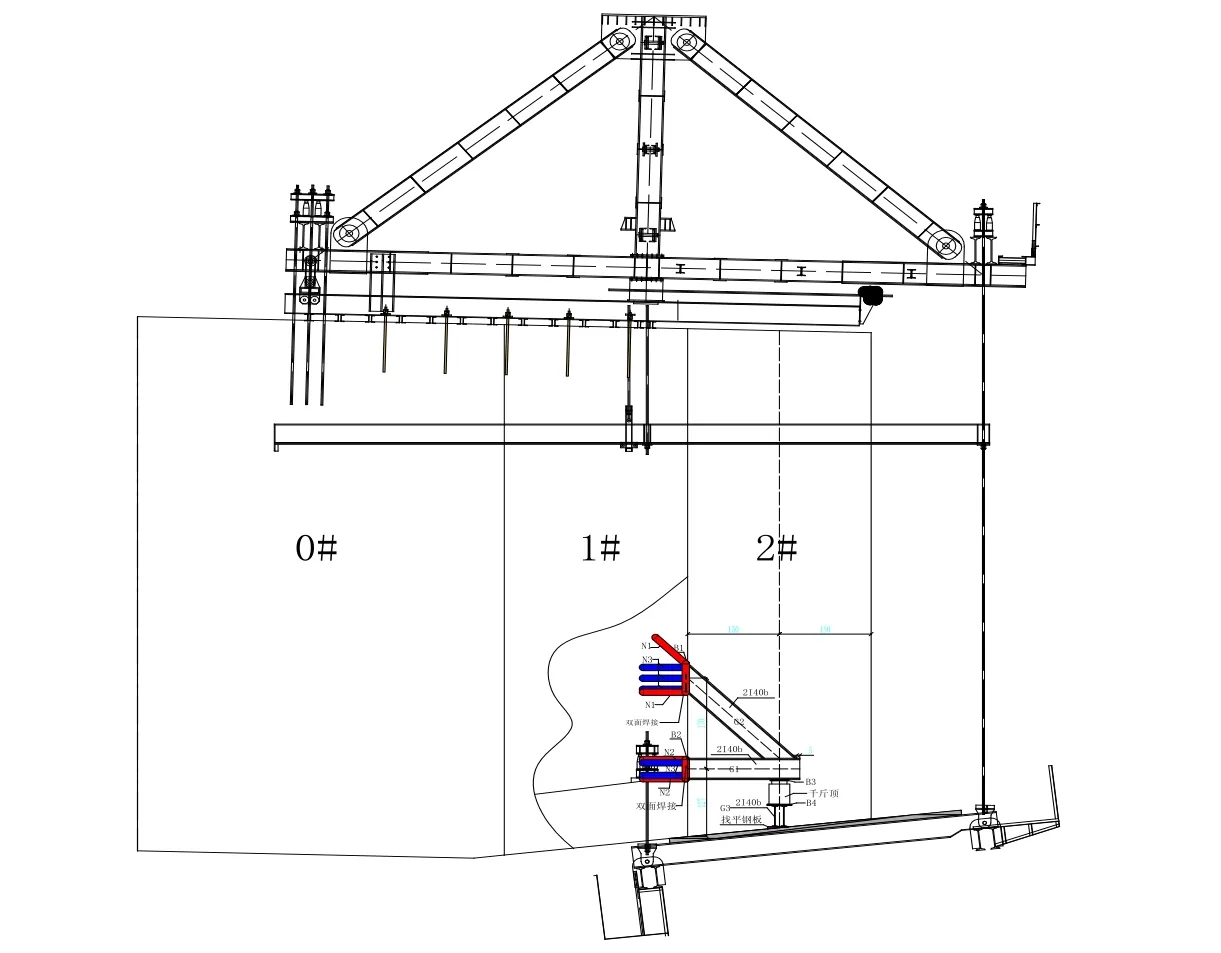

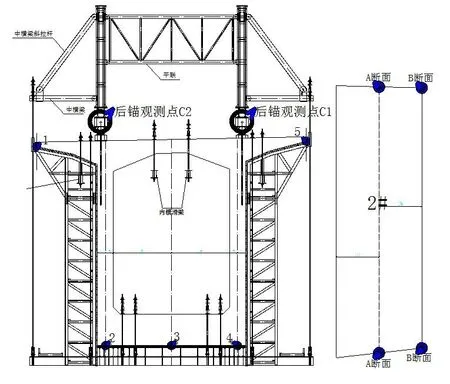

在1#块混凝土浇筑完成后,用1:2砂浆找平铺设轨道的箱梁顶面,每根纵梁下设一道滑轨,便于挂篮移动。准备工作就绪后拼装挂篮。拼装时采用吊车把挂篮各部件吊运到拼装位置安装就位。安装的顺序是:轨道、滑动行走系统、主桁及平联、后锚、悬浇系统、模板系统及工作平台。满足要求后方可进行挂篮荷载试验,试验现场布置如图3所示。

图3 试验现场布置图

(3)观测点布设

本次挂蓝荷载试验在浇筑1#块砼前,要求预埋好荷载试验预埋件,并且保证预埋件位置准确,挂蓝荷载试验应在1#块纵向预应力束和竖向预应力筋张拉完成后进行。

在悬浇块布设测量两侧控制断面,测试截面布置选取五个关键点进行测试,并且将挂篮的后锚固点进行监测;布置的三个测点位于底模,另外两个测点在侧模上(如图4所示),对控制标高的测点进行标高测量,然后进行挂篮正式加载,加载前后,均对测点沉降量进行测量。根据各级加载前、卸载后所测得的变形数值,得出挂篮实际变形沉降值,分析挂篮加载后变形数据。基准标高设在墩顶0号梁段,分别在底板、翼缘板、后锚点上布设测点(观测点用红色油漆作标记),后锚观测点在主桁侧壁上贴刻度标志。

图4 观测点布置图

3.5 挂篮荷载试验

(1)加载量计算

挂篮荷载包括混凝土梁段自重和施工期间临时荷载(包括模板重量、人和机械设备重量)。

梁体自重按悬臂浇筑最重块段混凝土节段进行考虑,自重为1850N。

施工期间临时模板荷载按照最大面积模板考虑为49kN。

施工中的荷载取每平方米1.0kN,最大面积箱梁顶板为20kN。

荷载组合为前三者之和:1954kN。

出于安全考虑,为荷载组合值的1.2倍加载,即2345kN。

(2)千斤顶选择

2344.5 ÷9.8÷2=120T,采用两台200吨千斤顶进行荷载试验。

(3)荷载试验程序

荷载试验分级进行,详细程序见荷载试验工艺流程,加载情况见下表。

表1 挂篮分级加载表

荷载试验加载完成后,在逐级卸载。

4 荷载试验结果及分析

4.1 荷载试验结果

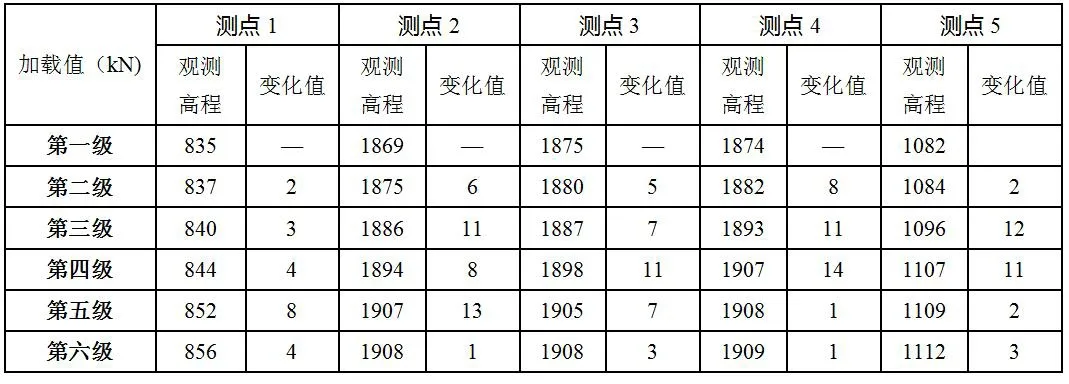

按表1中的数据对挂篮进行分级加载,其中一侧断面5个测量控制点试验结果分别如表2所示。

表2 A断面测试数据表(单位:mm)

注:表中变化值为前后工况的差值,正值向下,负值向上。

4.2荷载试验结果分析

由以上试验观测结果可计算出支架系统的变形值为:

非弹性变形:δ0=H1-H3

弹性变形:δ1=H3-H2

式中,H1—加载完成并待沉降稳定后各个控制点的标高

H2—卸载后各个控制点的标高

本试验的总变形量主要是支架的弹性变形,故取各点总弹性变形的平均值作为本试验的试验值。根据上述公式,分别计算出各控制点的非弹性变形量和弹性变形量,如表4和表5所示。

表4 非弹性变形量(单位:mm)

由表4可知加载的最大非弹性变形量为13mm,A断面均值为7.6mm,B断面均值为8.8mm。

表5 弹性变形量(单位:mm)

由表5可知,满载的1.2倍卸载至空载时,最大弹性变形量为26mm,最大弹性变形量为23mm。由于测点位于挂篮侧模上,侧模固定在已经浇筑完成的混凝土节段上,故侧模板变形量明显偏小,综上,最重测试结果测出的挂篮变形偏小。

5 结论

本文对预应力混凝土连续刚构桥挂篮进行荷载试验,并对试验数据进行分析,得出以下结论:通过挂篮荷载试验,挂篮已消除大部分的非弹性变形,荷载120%卸载至0%的最大弹性变形量为26mm,荷载100%卸载至0%的最大弹性变形量为23mm,最大非弹性变形量为10mm;以上试验数据均满足规范要求,该挂篮在施工过程中能满足强度、刚度和变形的要求,结构安全可靠,为该桥施工期间监测提供依据,保证施工运营期间的安全。