铝合金车轮与钢制车轮螺栓接头对比试验研究

程 鹏,左曙光 Cheng Peng,Zuo Shuguang

铝合金车轮与钢制车轮螺栓接头对比试验研究

程 鹏,左曙光

Cheng Peng,Zuo Shuguang

(同济大学 汽车学院,上海 201804)

介绍了车轮接头的摩擦系数试验和接头试验的基本试验方法、试验设备,并对铝合金车轮和钢制车轮接头进行试验对比分析。得到了铝合金车轮和钢制车轮在配合面处摩擦系数的差异,以及在获得相同初始夹紧力的情况下,铝合金车轮所需要的初始拧紧扭矩比钢制车轮小。考虑车轮接头螺栓扭矩的保持能力,车辆应该尽可能少地采用钢制车轮。

铝合金车轮;钢制车轮;车轮接头;摩擦系数试验;接头试验

0 引 言

现代汽车技术发展至今,其各组成部分和零部件都经历了许多次的技术变革。消费者对人身安全越来越重视,所以对汽车的行驶安全性提出了越来越高的要求,其中包括汽车车轮接头的安全性。

汽车车轮接头是由汽车车轮、制动盘、轴承法兰和车轮紧固件等零部件构成的紧固副[1]。车轮紧固件通常采用车轮螺栓或者车轮螺母[2],而车轮通常为铝合金材质或钢制[3]。车轮接头的紧固效果对车轮接头的安全性有重要的影响[4-5],通过摩擦系数试验和接头试验等试验分析方式,对比研究铝合金车轮与钢制车轮在摩擦系数、夹紧力、扭矩保持能力等方面的差异。

1 理论基础

所研究的车轮接头为典型的采用螺栓作为紧固件、锥面配合作为摩擦接触面的接头配合形式[6],如图1所示。

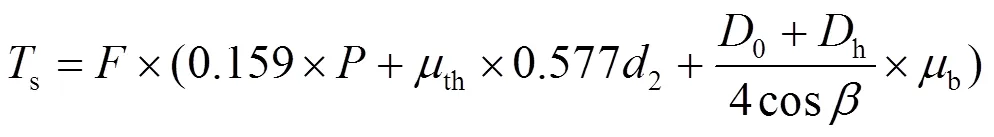

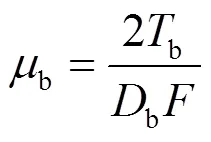

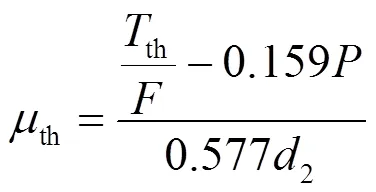

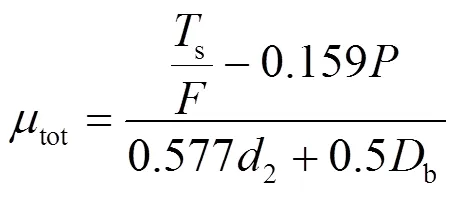

根据螺栓配合夹紧力理论及车轮接头的几何关系,可以推导出车轮螺栓接头拧紧扭矩和夹紧力的关系为

配合锥面摩擦系数计算式为

螺纹配合部分摩擦系数为

接头总摩擦系数为

2 摩擦系数试验分析

为了相对准确地获得螺栓紧固件接头的摩擦系数,通常采用摩擦系数测试方法获得。摩擦系数测试需要在专门的紧固件摩擦系数试验机上进行。摩擦系数试验机可以模拟螺栓连接时的扭矩拧紧和夹紧力的获得过程,并在螺栓拧紧端安装扭矩传感器和角度传感器;同时在螺栓内孔安装支架上安装扭矩传感器和力传感器。这些传感器分别用来测量螺栓拧紧过程中的拧紧力矩s和螺栓接头产生的轴向夹紧力。并通过式(2)~(4)计算出螺栓配合面、螺纹配合及总的摩擦系数,输出螺栓拧紧过程中扭矩-转角曲线和扭矩-夹紧力曲线。

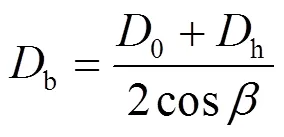

2.1 摩擦系数试验设备

摩擦系数试验使用的是德国SCHATZ公司生产的多功能螺栓紧固试验机,如图2所示。测试时,通过设备电机对车轮螺栓进行拧紧,同时通过拧紧枪和支撑圆盘(内螺纹)处的扭力传感器分别测量并记录总扭矩和螺纹部分的扭矩和转角;通过轴力传感器测量车轮接头被拧紧之后的夹紧力;再通过测试处理系统内的摩擦系数计算公式(2)~(4),分别计算出车轮螺栓接头锥面配合部分的摩擦系数、螺栓啮合部分的摩擦系数及车轮螺栓接头总摩擦系数。

图2 多功能螺栓紧固试验机

2.2 摩擦系数试验方法和结果

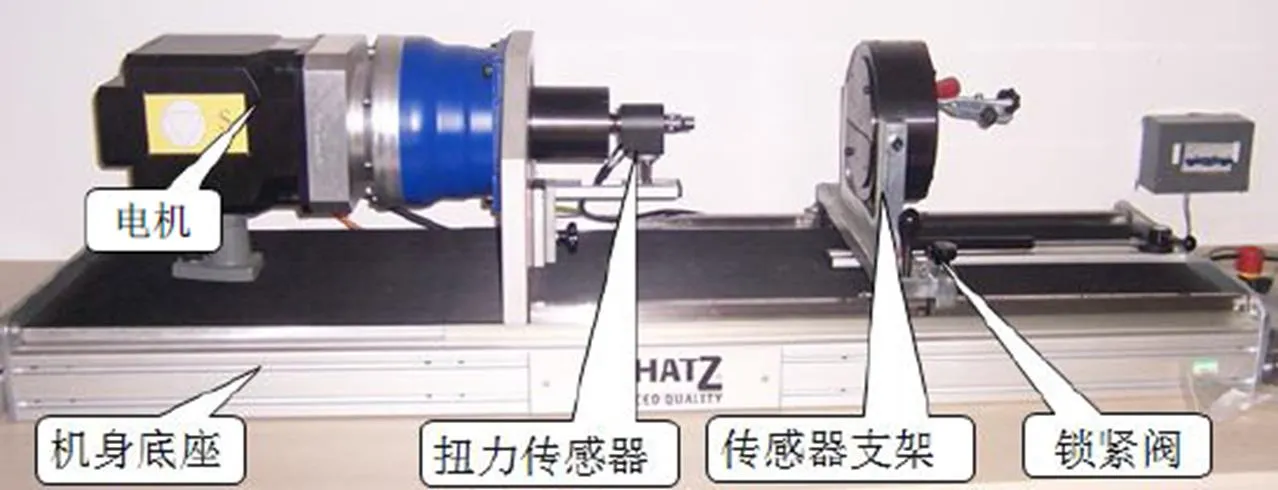

试验开始,拧紧机构以15 r/min的转速拧紧车轮螺栓至150 Nm标准扭矩,然后卸载松开,分别采用钢制垫片和铝合金垫片进行试验。得到螺栓配合锥面的摩擦系数b、螺纹部分摩擦系数th等数据,见表1、表2,重点研究车轮螺栓配合锥面的摩擦系数。

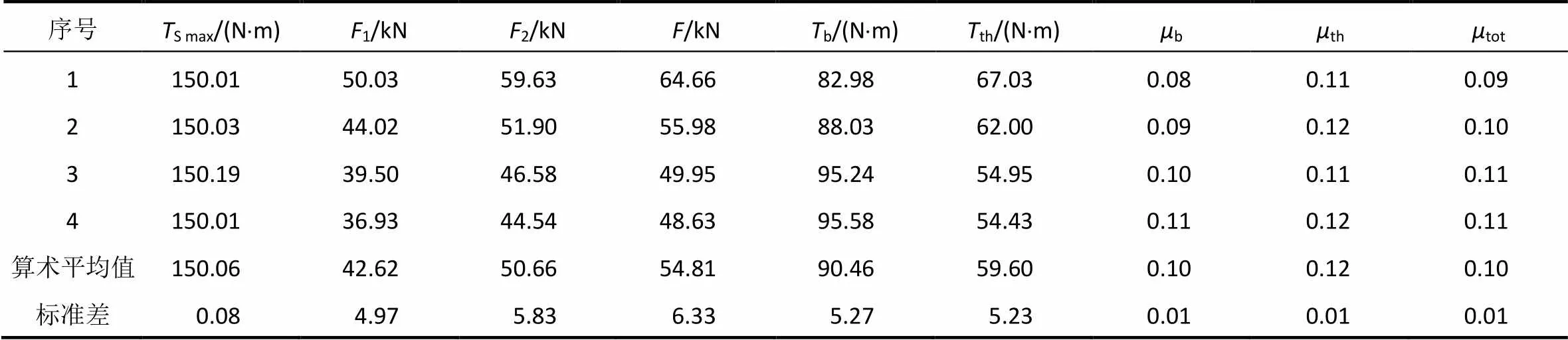

表1 铝制垫片摩擦系数测试数据

注:S max为拧紧扭矩S在每次试验中的最大值;1、2和分别为拧紧扭矩S为122.5 N﹒m、140 N﹒m和150 N﹒m时的夹紧力。

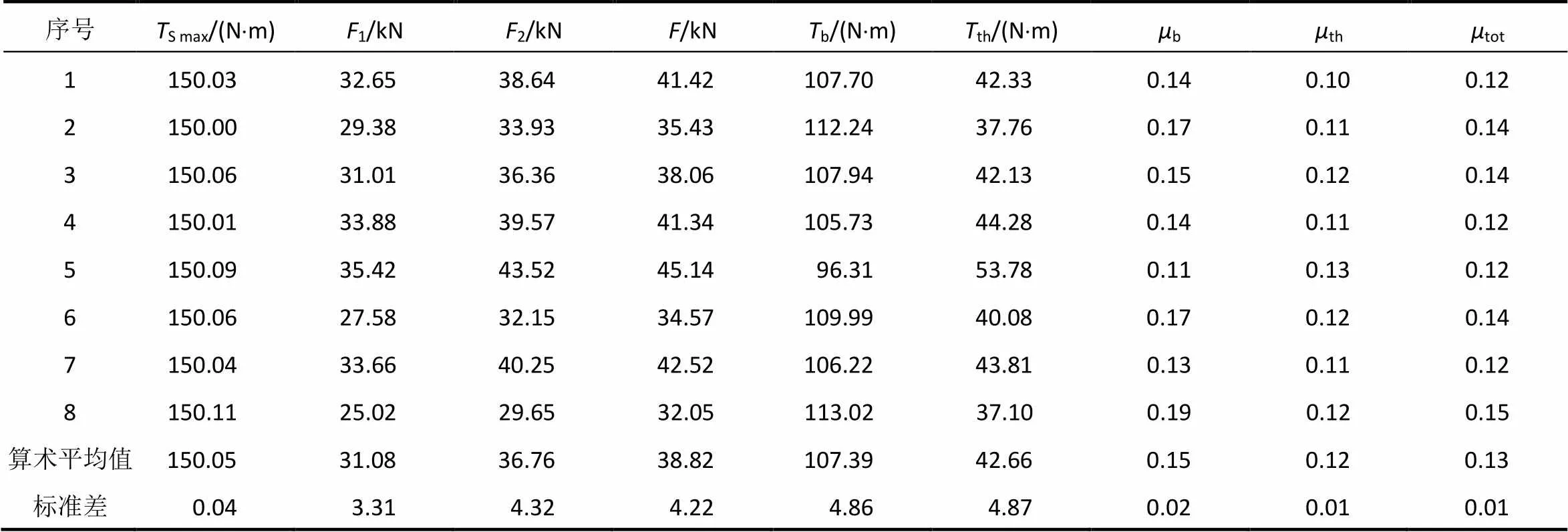

表2 钢制垫片摩擦系数测试数据

注:S max为拧紧扭矩S在每次试验中的最大值;1、2和分别为拧紧扭矩S为122.5 N﹒m、140 N﹒m和150 N﹒m时的夹紧力。

2.3 试验结果分析

对比分析表1、表2可以发现:当使用铝制垫片时,螺栓孔配合锥面的摩擦系数最大值为0.19,最小值为0.11,平均值可以达到0.15左右;当使用钢制垫片时,螺栓孔配合锥面的摩擦系数平均值只有0.10左右,最大值为0.11,最小值为0.08,摩擦系数平均值仅为铝合金摩擦系数平均值的66.67%。

3 接头试验分析

3.1 接头试验简介

当摩擦系数试验应用在车轮接头时,由于被夹紧件车轮尺寸较大,车轮螺栓孔的区域是不规则的,设备无法直接装夹车轮螺栓座进行试验,测试需要采用钢制或铝制垫片代替,因此测试出的摩擦系数数据可能与真实情况存在误差。在螺栓紧固件研究领域,接头试验和摩擦系数测试试验一样,也是一项重要的试验方法和分析手段。

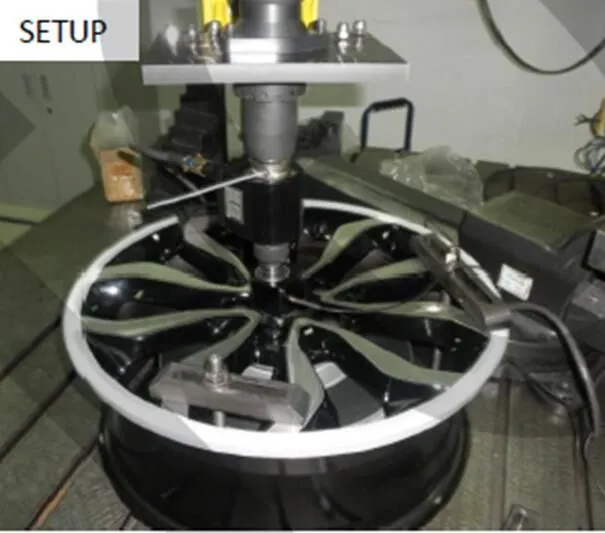

车轮接头试验是模拟所有车轮接头内零部件配合时,车轮螺栓拧紧过程中扭矩从0逐渐增大到使车轮螺栓孔屈服失效,螺栓受剪切力断裂失效,从而获得车轮接头扭矩能力(即接头所能承受的最大扭矩)的一项试验方法。车轮接头试验与摩擦系数测试一样,都是模拟螺栓被拧紧的过程,车轮接头试验示意图如图3所示。

图3 车轮接头试验示意图

3.2 接头试验方法与结果

开始试验,拧紧机构以15 r/min的转速拧紧车轮螺栓扭矩,直至螺栓达到极限扭矩时剪切断裂,机器自动卸载、试验结束,由计算机自动记录并保存相关扭矩、夹紧力等试验数据,铝合金车轮和钢制车轮接头试验螺栓夹紧力统计表分别见表3、表4。

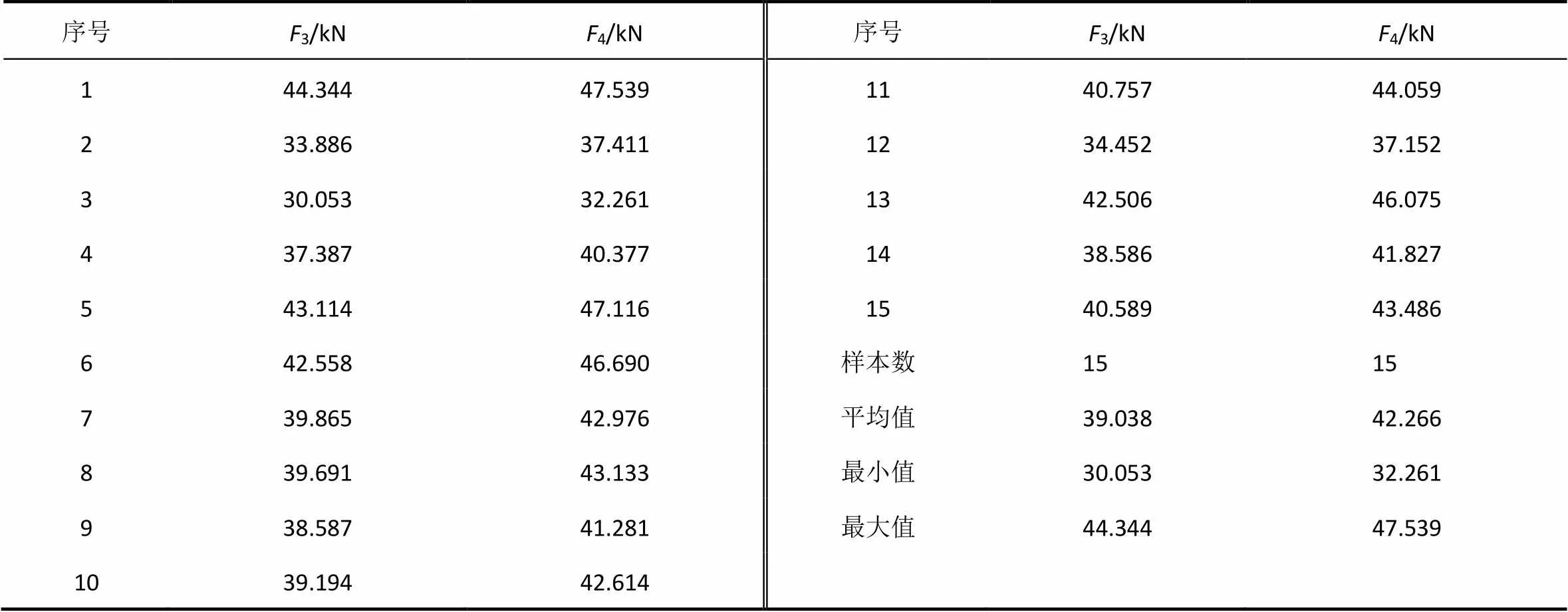

表3 铝合金车轮接头试验螺栓夹紧力统计表

注:3、4分别为拧紧扭矩S为120 Nm、130 Nm时的夹紧力。

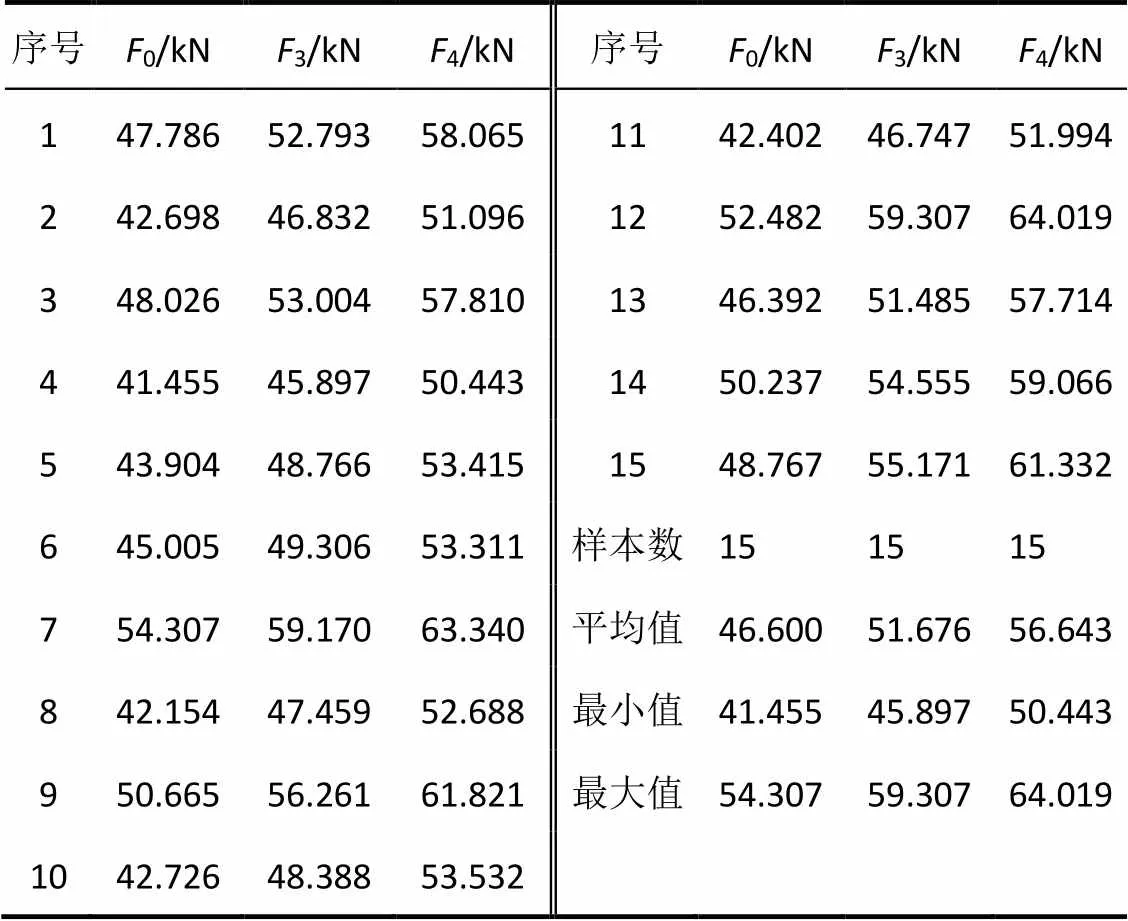

表4 钢制车轮接头试验螺栓夹紧力统计表

注:0、3和4分别为拧紧扭矩S为110 Nm、120 Nm和130 Nm时的夹紧力。

3.3 试验数据分析

对比铝合金车轮和钢制车轮的接头试验结果发现,在加载同样规范扭矩条件下,钢制车轮所能获得的初始夹紧力大于铝合金车轮。当加载120 Nm的扭矩时,铝合金车轮的初始夹紧力平均值仅为钢制车轮初始夹紧力平均值的75.54%;当加载130 Nm的扭矩时,铝合金车轮的初始夹紧力平均值仅为钢制车轮的74.62%。

4 结 论

根据上述的分析可知,当车辆分别采用铝合金车轮和钢制车轮,并在车轮接头系统内其他零部件不变的情况下,车轮接头的性能会有以下几点不同:

1)当车轮接头由铝合金车轮变成钢制车轮时,接头配合面摩擦系数和螺栓接头总的摩擦系数都有大幅度的下降;

2)在同样的拧紧扭矩条件下,钢制车轮组成的车轮接头的夹紧力大于铝合金车轮;

3)当采用铝合金车轮时,为获得与钢制车轮相同的初始夹紧力,车轮螺栓的拧紧扭矩可以适当降低;

4)由于钢制车轮配合面摩擦系数比铝合金车轮小,考虑要保持车轮接头螺栓扭矩能力,车辆应该尽可能少地采用钢制车轮。

[1]王海霞,刘献栋,单颖春,等.考虑材料非线性及螺栓预紧力的汽车钢制车轮弯曲强度分析[J].汽车工程学报,2012,2(2):134-138.

[2]王霄峰,王波,赵振伟,等. 汽车车轮结构强度分析[J]. 机械强度,2002(1):66-69.

[3]阎胜咎,童水光,张响,等. 汽车车轮弯曲疲劳试验分析研究[J]. 机械强度,2008(4):687-691.

[4]郑战光,蔡敢为,李兆军. 含螺栓预紧力的汽车钢圈强度分析[J]. 机械设计与制造,2009(8):219-220.

[5]刘海澄,柳玉起,张晓格. 车轮结构强度的有限元分析及应用[J]. 湖北汽车工业学院学报,2004(4):6-10.

[6]惠桂香,王顺新. 铝合金车轮螺栓的紧固试验[J]. 现代零部件,2011(6):58-59.

2019-04-25

U463.34

A

10.14175/j.issn.1002-4581.2019.04.007

1002-4581(2019)04-0024-04