低压涡轮初始不平衡量超限计算分析与排除

孙贵青,孙慧洁,赵 哲

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

转子不平衡是航空发动机的主要激振源,直接影响发动机可靠性及其部件使用寿命,在发动机装配中需要设计严格的装配、平衡工艺来控制转子初始不平衡量和剩余不平衡量[1-5]。其中,初始不平衡量是转子装配后、平衡前转子存在的不平衡,其量值过大会使最终平衡好的转子内部仍存在不平衡力或不平衡力矩[6-7],在转子高速运转过程中形成较大的转子内部应力,进而破坏转子本身的平衡状态,引起整机振动过大等故障。针对初始不平衡量控制,文献[8-9]基于各单件不平衡量提出了优化各级盘角向装配位置方法;文献[10-12]基于转子部件跳动测量,利用转子不同心度和不平衡量双目标优化原则,得到更优化的初始不平衡量。但在工程实践中,受各单件及组合装配的不平衡量、不同心度测量完整性、准确性限制,部分转子仍然会出现初始不平衡量超限问题。

某型航空发动机低压涡轮转子出现初始不平衡量超限问题,由于缺少有效方法,在排除过程中往往带有一定的盲目性,不仅延误装配周期,而且反复装拆会增加机件损伤风险。本文通过计算和分析机件形位误差对不平衡量的影响,形成了相应的超限处理流程,为快速排除及在装配中抑制转子初始不平衡量超限提供了具体指导。

1 问题描述

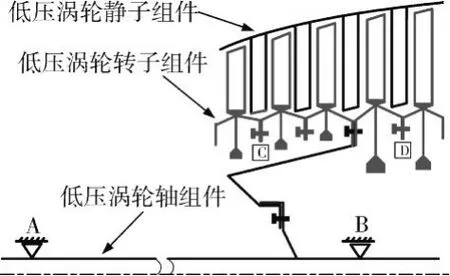

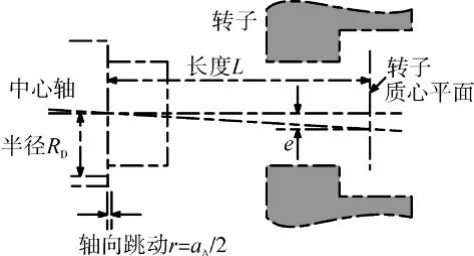

某型航空发动机低压涡轮转子平衡组件主要由低压涡轮轴组件、低压涡轮转子组件、低压涡轮静子组件组成,前2者构成低压涡轮转子平衡组件的主要部分,如图1所示。平衡组件采用盘鼓式结构,低压涡轮轴组件通过转子支承锥盘与低压涡轮转子组件连接在一起,转子支承锥盘的上部连接在第3、4级盘的伸臂之间,下部固定在低压涡轮轴的转接盘上,转子各级涡轮盘采用精密螺栓在盘的伸臂处连接和定心。

图1 低压涡轮动平衡

低压涡轮转子平衡要求如下:首先对低压涡轮各级盘片组件进行静平衡,在各级盘片平衡至残余不平衡量不大于400 g·mm后,进行低压涡轮转子平衡组件组装,以图1中的基准A、B为支点,在卧式平衡机上进行低压涡轮动平衡。要求在C、D 2处(安装螺栓处)初始不平衡量都小于7500 g·mm,否则,需要将低压涡轮分解到零件状态,重新进行装配和动平衡,直至初始不平衡量达到要求为止。

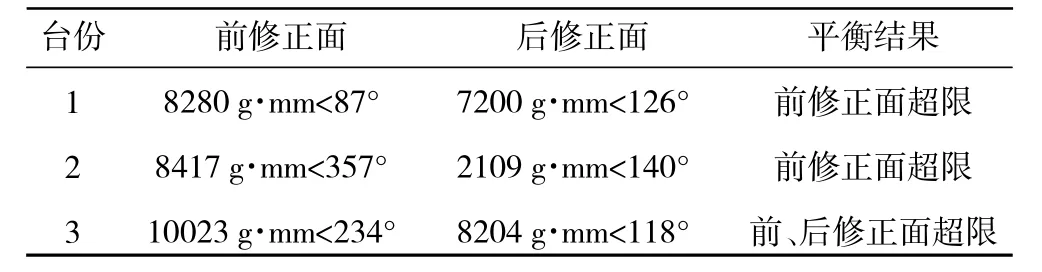

在实际中,低压涡轮转子时常出现初始不平衡量超限的情况(见表1),已成为制约科研生产的关键环节,亟待分析解决。

表1 初始不平衡量超差台份示例

2 技术分析

为减小平衡机、平衡工装、叶片活动量等因素造成的测量不稳定性,在平衡工艺及生产操作中测量结果均要求使用4次测量的矢量平均法,通过多台份低压涡轮转子平衡试验分析,不平衡量随机误差均在215 g·mm以内。同时,在低压涡轮转子组件前、后修正面分别加蜡检查测量的准确性,试验结果也在要求范围内。因此,装配工艺方法应是影响初始不平衡量超差的主要因素。

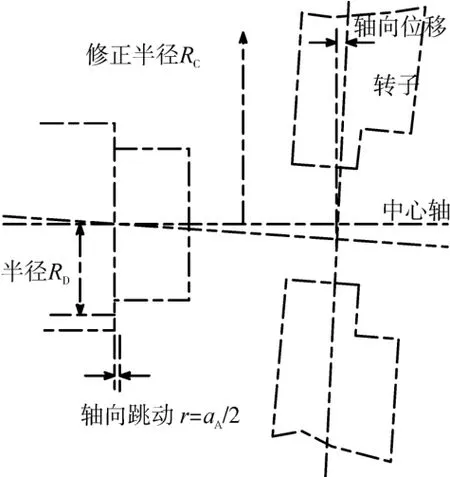

图3 端面跳动倾斜引起的偶不平衡影响

影响初始不平衡量的因素主要包括单件残余不平衡量、单件定位基准、机件间装配相位角度、连接螺栓拧紧顺序、拧紧力矩大小等[13],对于单件残余不平衡量合格,固化连接螺栓拧紧顺序、拧紧力矩数值等工艺规范情况下,单件定位基准、机件间装配相位是影响转子初始不平衡量的主要装配参数。从低压涡轮转子平衡组件结构来看,当盘与轴间、支承锥盘与盘片组件之间、盘与盘之间定位基准误差较大且装配相位角度不利时,就会使得平衡组件惯性轴与旋转轴间偏差超出合理范围,造成转子初始不平衡量超差。

3 初始不平衡量影响计算

3.1 定位基准对初始不平衡量影响公式

在一般情况下,转子不平衡由2类基本不平衡混合而成,即:静不平衡与偶不平衡。静不平衡是中心主惯性轴仅平行偏离于(转子)轴线的不平衡状态;偶不平衡是中心主惯性轴与(转子)轴线在质心相交的不平衡状态[14]。

图2 端面跳动倾斜引起的静不平衡影响

按照“Balancing Machines:Tooling Design Criteria”(SAE ARP4163)标准[15],定位接口对转子不平衡量的影响分为:(1)定位接口柱面跳动引起的静不平衡;(2)定位接口端面跳动引起的静不平衡(如图2所示);(3)定位接口端面跳动引起的偶不平衡(如图3所示)。计算公式分别为:

定位接口柱面跳动引起的转子组件静不平衡量

式中:M为转子组件质量;aR为定位接口柱面跳动引起的转子组件静不平衡量。

定位接口端面跳动引起的转子组件静不平衡量

式中:aA为定位接口端面跳动;L为定位接口端面至转子组件重心的轴向距离;RD为定位接口定位半径。

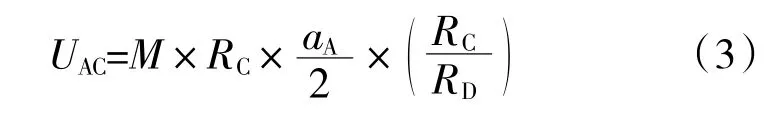

定位接口端面跳动引起的转子组件偶不平衡量

式中:RC为转子组件修正面修正块分布半径。

3.2 转子组件初始不平衡量影响计算

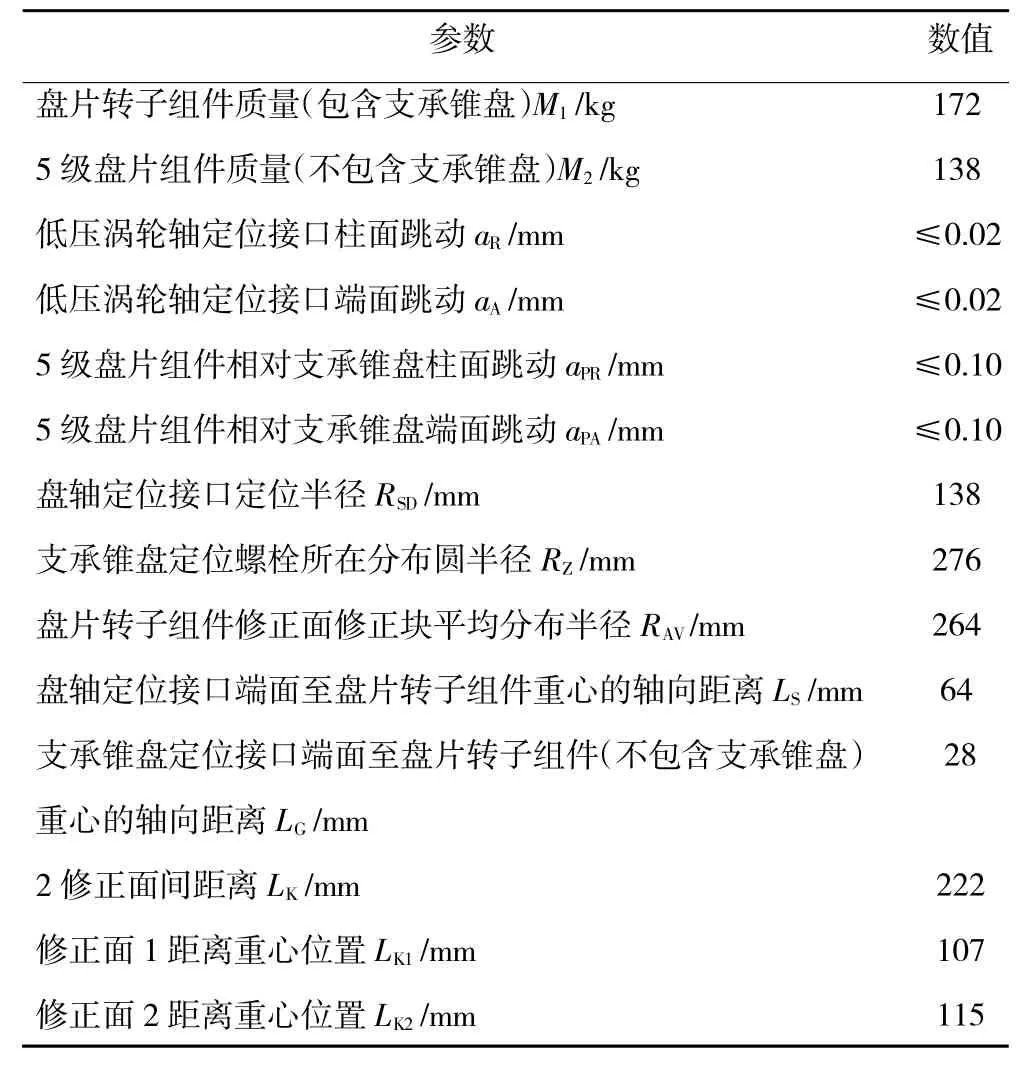

低压涡轮结构参数见表2。分别对盘与轴间、支承锥盘与盘片组件间、盘片组件间装配相位角度最不利影响进行分析计算。

表2 低压涡轮结构参数

3.2.1 盘与轴间影响计算

根据式(1),代入数据计算可得盘轴定位接口柱面跳动引起的盘片转子组件静不平衡量最大值USRS=M1×aR/2=1720 g·mm。

根据式(2),盘轴定位接口端面跳动引起的盘片转子组件静不平衡量最大值USCS=M1×aA/2×(LS/RSD)=798 g·mm。

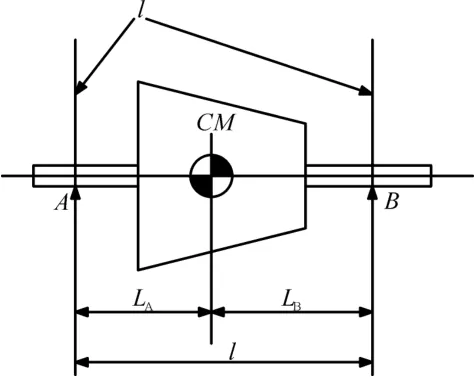

又根据式(3),盘轴定位接口端面跳动引起的盘片转子组件偶不平衡量最大值UCSAC=M1×RAV×aA/2×(RAV/RSD)=868675 g·mm2,偶不平衡 UC的计算式为

式中:U为2个平面上的相对不平衡量大小;LK为2个平面间的距离。

按照式(4)可得单面不平衡量USAC=3913 g·mm。

不平衡量在校正平面内侧(质心不对称的内质心转子,如图4所示)的校正方法为

式中:UperA、UperB分别为 A、B校正平面上的许用剩余不平衡量;Uper为(总)许用剩余不平衡量(在质心平面);LA、LB分别为从质心平面到A、B校正平面的距离;L为支承跨距。

图4 质心不对称的内质心转子

根据式(5),单个修正面最大静不平衡量UperCS=(USRS+USCS)×LK2/LK=1304 g·mm。

当定位基准引起的盘片转子组件最大静不平衡UperCS和最大偶不平衡USAC处于最不利组合时,最大值为 UperCS+USAC=5217 g·mm。

3.2.2 支承锥盘与盘片组件间影响计算

在最不利情况下,支承锥盘柱面跳动引起的5级盘片组件(不包含支承锥盘)静不平衡量最大值为UPRS=M2×aPR/2=6900 g·mm。

支承锥盘端面跳动引起的5级盘片组件(不包含支承锥盘)静不平衡量最大值为UPAS=M2×aPA/2×(LG/RZ)=700 g·mm。

支承锥盘端面跳动引起的5级盘片组件(不包含支承锥盘)偶不平衡量最大值为UCPAC=M2×RAV×aPA/2×(RAV/RZ)=1742400 g·mm2,根据式(4),单面不平衡量为 UPAC=7849 g·mm。

根据不平衡量在校正平面内侧的校正方法(式(5)),单个修正面最大静不平衡量 UperCS=(UPRS+UPAS)×LK2/LK=3937 g·mm。

当支承锥盘与盘片组件之间形位误差引起的盘片转子组件静不平衡UperCS和偶不平衡UPAC处于最不利组合时,单个修正面不平衡量最大值UperCS+UPAC=11786 g·mm。

3.2.3 盘片组件间影响计算

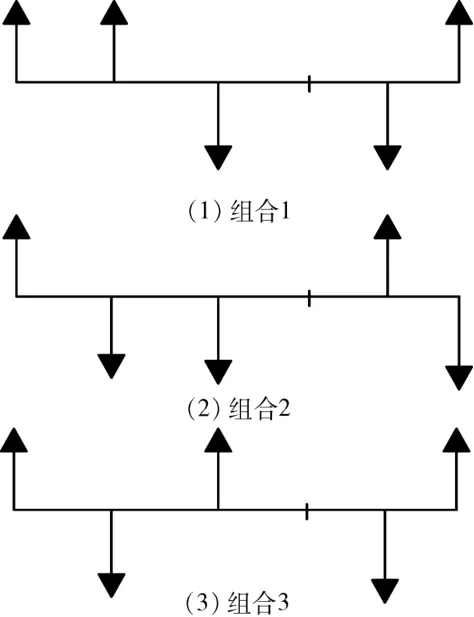

为了减小装配后的残余不平衡力和力矩,第1~5级盘片组件优化组合装配要求如下:根据已标记好的第1、2、3级盘片的剩余不平衡量,将剩余不平衡量相对小的2级盘的重点位置放在同一角度,剩余不平衡量最大的1级盘的重点位置放置在相对180毅方向;第4级盘片剩余不平衡量重点位置与第1、2、3级盘片中剩余不平衡量最大的1级盘重点位置相同;第5级盘片剩余不平衡量重点位置与第4级盘重点位置相对180毅,具有3种低压涡轮盘片组件组合可能,如图5所示。因此,在最不利情况下,盘片组件剩余静不平衡量最大值UPSS=800 g·mm,根据式(5),单个修正面最大不平衡量为 UperCS=UPSS×LK2/LK=414 g·mm。

图5 低压涡轮盘片组件组合形式

如果按上述工艺方法装配后,跳动值不符合要求,则按照满足跳动值相位安装,若跳动值合格但盘片组件剩余不平衡量相位处于最不利组合时,盘片组件剩余静不平衡量最大值为2000 g·mm,单个修正面不平衡量最大为1035 g·mm。

根据以上计算结果可知,转子支撑锥盘与盘片组件间、低压涡轮盘轴间装配结果对初始不平衡量影响较大,主要原因为:(1)低压涡轮轴定位基准由于半径较小,盘片转子组件修正半径相对较大,使得盘片转子组件不平衡量对盘轴间装配相位角度特别敏感;(2)转子支撑锥盘与盘片组件间形位误差要求相对较大。

因此,预先控制转子初始不平衡量以防止超差的主要方法包括:

(1)严格控制低压涡轮5级盘片转子组件相对转子支承锥盘的柱面跳动、端面跳动等装配精度,应尽可能小(根据以往实践经验不应超过0.05 mm),在装配相位角度上,端面跳动优先于柱面跳动;

(2)应用装配优化技术对低压涡轮轴、转子支承锥盘、各级盘的几何要素进行准确测量后,利用组合优化算法保证装配后组件端面跳动和柱面跳动最优,转子初始不平衡量尽可能小。

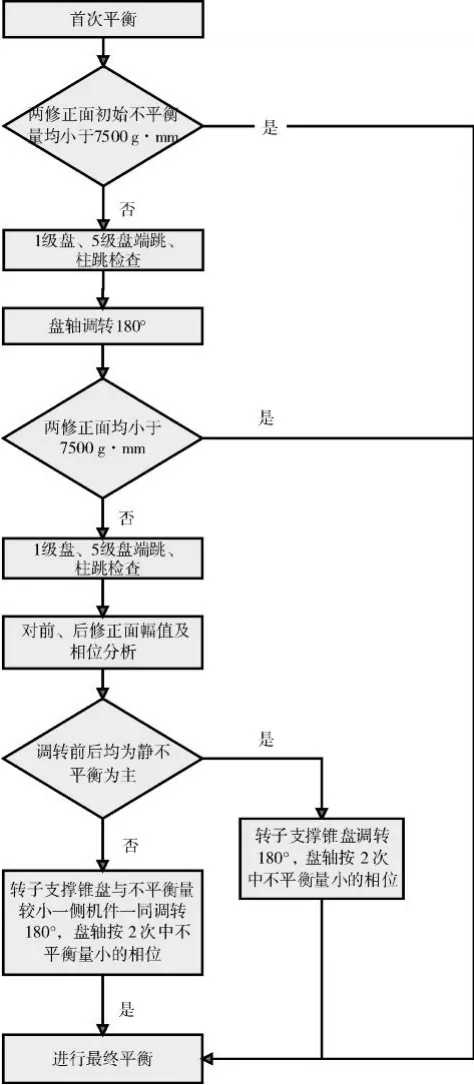

4 初始不平衡量超限排除流程

应用装配优化技术是控制转子组件初始不平衡量的根本方法,相应地需要研发工艺装备和软件算法进行试验验证,相对而言周期较长,成本较高。当低压涡轮转子平衡组件初始不平衡量超限时,按照机件装配先后顺序及分解检查工作量最小原则制定流程,可快速排除初始不平衡量超差问题。低压涡轮平衡超差处理流程如图6所示。

为检查盘片组件间及盘轴间装配到位情况,可以在平衡机上检查第1级盘前和第5级盘后端面跳动,如果跳动值超过0.15 mm,则说明存在装配不到位情况,需要分解检查。

图6 低压涡轮平衡超差处理流程

前、后修正面不平衡量相位小于90毅时,判定静不平衡为主模式,反之,判定偶不平衡为主模式。

根据研究制定的低压涡轮转子初始不平衡量超差排除流程,应用6台次发动机进行平衡验证,不平衡量超差均全部得以排除(见表3)。

表3 平衡结果对比

5 结论

本文针对某型发动机低压涡轮转子初始不平衡量超限问题进行了深入分析,制定了排除流程,经过实践检验有效。得到了如下结论:

(1)转子机件定位基准是影响初始不平衡量的重要因素,在生产实际中,可通过优化转子组件的装配相位,减小定位基准误差带来的不平衡量影响。

(2)利用转子定位基准误差影响不平衡的计算公式,可对转子各定位基准影响进行计算,识别出重要部位并排序,制定出针对性的工艺控制措施。

(3)在工艺设计阶段,应做好转子初始不平衡量超差排除预案,对于提高现场生产快速反应能力、识别及控制质量风险具有重要指导意义。

装配优化技术是未来航空发动机精益化、智能化装配的必由之路,可延伸至零部件生产、故检检测等上游工序,按照优化需求提供精确完整的技术数据,为装配优化实施提供充分的便利条件。