基于伺服电机的流量标准装置换向器精度的研究

孟 涛樊尚春任 蕾

(1.北京航空航天大学 仪器科学与光电工程学院,北京 100191; 2.中国计量科学研究院,北京 100029)

水流量标准装置是流量传感器的测试、计量设备。提高流量计量检定精度对工业生产、居民生活有着重要意义,换向器是影响水流量标准装置精度的关键因素[1-2]。换向器引起的不确定度是整个装置不确定度的主要来源[3]。因此,对提高换向器不确定度的研究具有现实意义。随着工业技术的发展,对流量标准装置的精度提出了更高的需求,流量标准装置换向器的性能提升成为了流量计量领域的研究热点和主要的研究方向[4]。其中,精确同步换向器的触发方式是换向器精度研究的重要环节。

气缸驱动的换向器具有简单可靠的优点,国内超过90%的换向器采用这种结构,但这种驱动方式的换向器的运动状态无法控制,无法实现精确换向。中国水利水电科学研究院的朱雷等人研究了机械连杆推动换向器实现水平移动换向进行控制的换向器,通过提高换向速度来缩短换向时间,从而降低了计时误差[5]。天津大学孙立军等研制了一种通过控制三相混合式步进电机来驱动分流器运动实现换向的换向器,并使用光电开关完成同步触发操作[4]。德国物理工程研究院的Engel等人研制了一种水平运动换向器,采用PLC控制电机驱动线性轴承方式换向,并利用绝对角度式光电开关完成同步触发操作[6-7]。

本文的研究对象为中国计量科学研究院的静态质量法热水水流量标准装置,换向器是装置的重要组成[8]。伺服电机具有运动平稳、响应速度快、转向精度高等优点,通过采集其编码器反馈的位置信息可以实现精确换向与连续可调的同步触发[9]。基于伺服电机的以上特点,本文研究并实现了一种伺服电机驱动的换向器,取代原有的气缸驱动设计。

1 换向器概述

换向器是主要由喷嘴、驱动器、分流器及同步触发组件组成的机械电子系统。其本质是利用分流器的结构改变液体的流动方向并发出同步触发信号,使水流在旁通管路与称重管路内实现切换,并实现待测流量计的计时同步。图1(a)、图1(b)分别为换向器基本组成及运行原理示意图[10]。换向器的运行过程为:水由待检表经过上游管路及过渡段到达换向器喷嘴,形成射流,通过分流器的分流选择进入旁通管路或称重管路。

图1 换向器基本组成及运行原理示意图

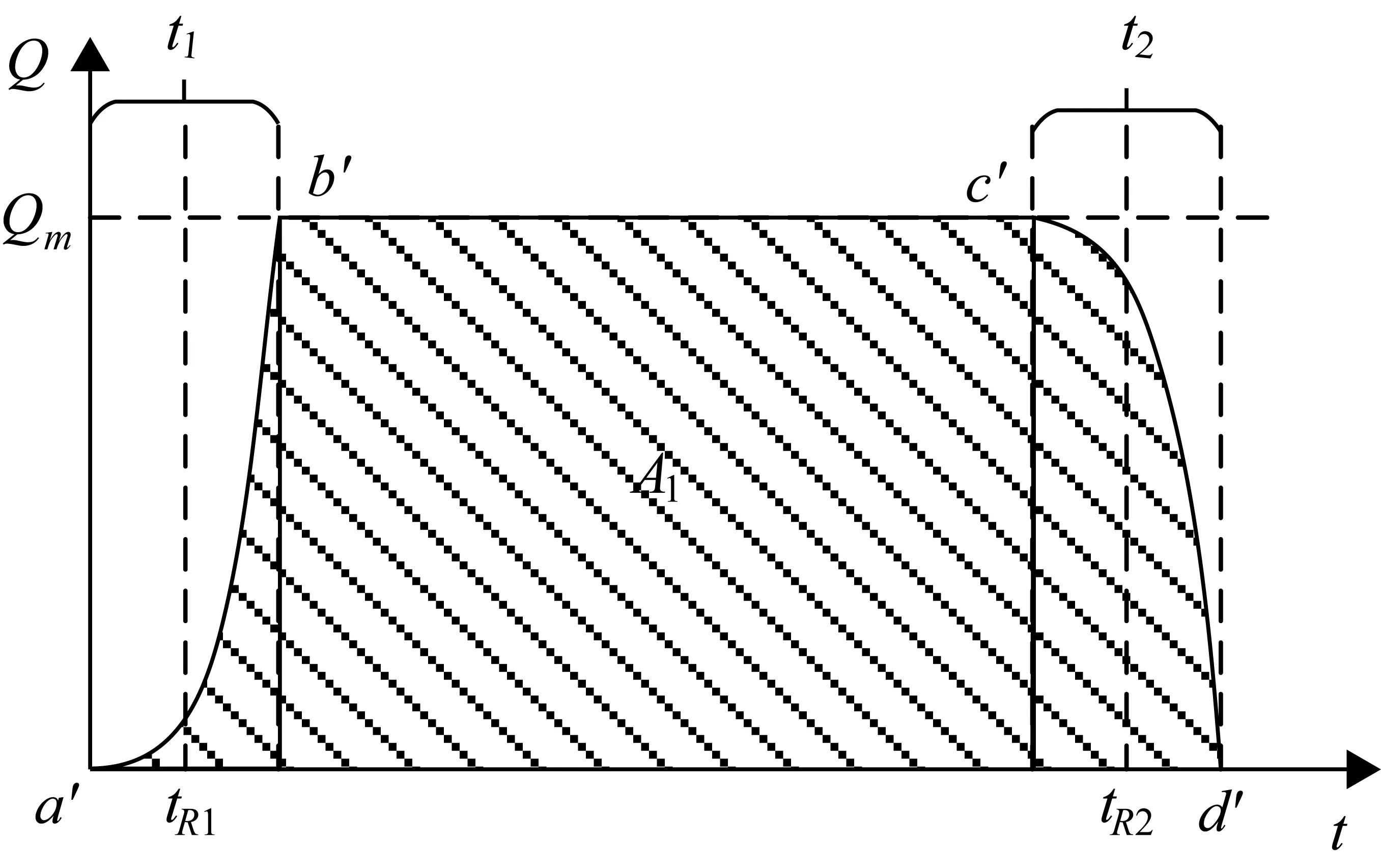

图2展示的是换向的理想过程时间t、量Q的对应关系曲线

图2 理想换向过程时间-流量关系图

图2两图描述了换向换入过程中,水由旁通管路换入称重管路的时间流量关系图,曲线描述了进入称重器内的流量与时间的关系,曲线与坐标所围阴影面积表示进入称重器内的累积质量/体积。图(2)b是图2(a)为便于理解计时关系的简化版,t1和t2分别为换入换出时间,tR1和tR2分别是启动和停止计时同步触发位置时间点,阴影面积A1为实际进入标准器的液体累积流量,阴影面积A2为计时器计时期间理论液体累积流量。在理想的换向过程中,应得到A1=A2,但现实换向过程中流量曲线以及信号触发位置都会受到很多因素影响,导致在测量开始和结束的换向过程中所引起的这两个累积流量的不相等,并由此引起不确定度。

由于换向过程中存在换向速度随流量变化、水利中心与同步触发点不一致等问题、喷嘴出口流畅不稳定、不均匀等问题,实际的换向过程中的时间-流量对应关系如图3所示。在流量标准装置实际的标定中,tR1和tR2时刻通常利用人为判断与手动微调结合的方式获得。在固定的流量点下对图3的tR1和tR2进行调整使其更加接近图2中的tR1和tR2,更加接近近似的换向过程。本文研究的是利用伺服电机的精确可控性使得tR1和tR2的判断接近理想过程。

图3 实际换向过程时间-流量关系

2 热水流量装置换向器

本文所研究的热水流量装置换向器利用伺服电机通过n型架与换向器外壳连接,转动轴的输出轴通过梅花联轴器与经过伺服电机的减速器相连,梅花联轴换向器的爆炸图如图4所示。

图4 换向器主要零件爆炸图

图3展示了换向器换向过程的时间-流量对应关系,曲线可以细化为5个过程,通过图5可以建立起实物与换向过程曲线的关系。动过程对应了5个典型的时刻,分别为:换向起始时刻t0;运动至水利中心点过程的计时触发时刻t1;水利中心时刻t2;计时触发终止时刻t3;运动终止时刻t4。5个状态依次对应图5的5张图。

图5 换向器换向过程示意图

装置整体装配图如图6所示,该设计的伺服电机与换向器之间的无缝连接,梅花联轴器最大限度地降低了机械结构带来的影响。经过减速器的伺服电机直接与换向器相连,减少了输出扭矩的损失,可以保证换向器的稳定转动,可尽可能地减少喷嘴出口在不同流量点下不一致对转速的影响,提高了换向器的不确定度水平。在装置中加入了光电开关,作为换向器分流器挡片实际位置。实际搭建的实验台如图7所示。

图6 装置整体装配图

该型换向器通过实际的搭建与测试应用,证明了该结构能够承担平稳换向的功能需求,可以实现完整的换向过程,为换向器精准换向与触发奠定基础。

3 基于伺服电机的换向器系统组成

伺服电机的换向器系统主要由换向器、伺服电机、光电开关流量积算仪及用于控制、测量的单片机组成。

图7 实验装置搭建图

单片机用于采集换向器伺服电机编码器的位置信息以及光电开关的计数触发信号,单片机对触发信号与编码脉冲进行处理后完成对流量积算仪的计数开始与结束操作计数[11],同时可通过单片机实现连续可调同步触发操作,提升触发精度。核心的控制器单片机采集并控制的流程图如图8所示。

图8 单片机测量、控制流程图

伺服电机自身所带的编码器为增量式编码器,分辨力达0.036°。装置通过采集编码器返回脉冲,可准确得到换向器转动位置。

系统中一个光电开关作为触发计数源,当电机正向单片机接收到正转信号时计为换入,当触发光电开关为进入换向阶段,开始对编码器脉冲信号进行计数,连续可调脉冲信号作为同步触发流量积算仪的门控信号。单片机对编码器采集到的脉冲数进行采集可以检测到有效边沿的数量,完成换向器的精确同步触发,通过标定使触发位置尽可能接近真实的水利中心线。

图9展示了连续可调的同步触发过程中编码器脉冲数和触发信号的关系。N1、N2为调整脉冲数,脉冲数为电机编码器的反馈至单片机的脉冲数,光电开关发出的脉冲信号上升沿为调整前的同步触发信号。基于伺服电机的换向器通过单片机进行对电机编码器脉冲采集与调整并完成同步触发。

流量积算仪作用是采集记录标准表流量,即标准流量计发出脉冲数。图11为流量积算仪与标准表、单片机控制器以及电机的关系。当正向换向时,到达同步触发位置,单片机通过流量积算仪外控口发送高电平信号,触发开始对标准表记录脉冲数;换出开始时,电机反向转动结束,达到光电开关同步触发位置时,单片机通过外控接口向流量积算仪发送低电平信号,下降沿触发流量积算仪停止对标准表的脉冲计数。

图9 可调同步触发过程原理图[12]

图10 单片机控制器实物图

图11 系统接线图

在同步触发模块中,可对伺服电机自身编码器的反馈脉冲进行采集。触发节点为光电开关发出信号的上升沿,利用边沿计数的方式,对脉冲数进行采集,上升沿数即为脉冲数。

4 同步触发实验

同步触发位置所对应的转动角度为

(1)

式中,t1为电机开始转动到触发光电开关经过时间;t为电机转动的脉冲周期;N为触发光电开始到同步触发位调整设定的脉冲数。根据电机参数,电机转动一周输出100000个脉冲,当电机在32.5 r/min下转动,脉冲周期为t=1.8/100000 s,由此可得

(2)

单片机采集编码器反馈脉冲数,通过单片机程序判断同步触发点,并发送电平控制信号。初步根据估算水利中心位置与光电触发点间的角度来计算并调整同步触发数。在3个流量点下分别进行实验,可得正向、反向的同步数,根据式(1)计算得到t1,如表1所示。

表1 正、反向下触发数与时间

为验证伺服电机在实际换向过程中理论与实际参数的偏差是否满足同步触发需求,在同步触发硬件平台下进行实验,实验结果如表1所示,对于电机1°转动对应的脉冲数为277.8,实验中正向、反向实验与理论的绝对差值分别为1、1.8,均远小于0.01°,转动精度证明了设置方法的正确性。

5 实验及不确定度分析评估

5.1 伺服电机的最佳速度

最佳转速实验为确定伺服电机稳定性、重复性好的换向器转速。

理论要求换向时间不得大于1 s[8],研究对象设备换向器换向角度为18°,换向速度不得小于3.75 r/min,因此,试验换向最佳转速在最小速度的10倍区间内进行。在流量标准装置常用流量点11 m3/h下进行换向最佳速度试验,其余条件按照检定换向器进行配置。在电机转速理论范围内选择37.5,32.5,23.5,12.5,3.75 r/min 5个典型转速,进行常用流量点下的换向器检定实验,换向时间差的A类不确定度(重复性)作为判定依据。37.5,32.5,23.5,12.5,3.75 r/min5个典型转速下对应的换向时间分别为0.08,0.092,0.13,0.24,0.8 s根据JJG 164-2000《液体流量标准装置检定规程》[13],A类相对标准不确定度s为

(3)

37.5,32.5,23.5,12.5,3.75 r/min 5个典型转速下对应的换向误差分别为-0.200007,0.008909,0.089839,-0.026100,0.287304 s。根据式(3)可得A类相对标准不确定度s分别为0.007%,0.005%,0.007%,0.008%,0.006%。

根据实验结果,拟合得到的不确定度随流量变化曲线,在转速区间内的函数为

y=5×10-8x4-3×10-6x3+6×10-5x2-10-4x+0.0058

(4)

通过求取拟合函数的极小值点可以大致确定,伺服电机换向器转速在32.5 r/min下,换向器换向时间引入的A类不确定度最小为0.005%,说明在该转速下,伺服电机换向器换向平稳,多次转动的一致性良好,性能较为稳定。综上,选取32.5 r/min作为试验确定的最佳转动速度,可保证换向器换向运动的完整性,可通过连续调节实现换向器精度的提升。

图12 不确定度随流量变化

5.2 换向器的不确定度评估

当伺服电机转速为32.5 r/min,又编码器一周对应100000个脉冲,电机脉冲周期为1.85×10-6s。Δti既为检定得到的时间误差又为待调整的同步触发时间,通过Δti可以确定调整的同步触发脉冲数,其关系为

(5)

式中,N0为待调整的脉冲数;Δti=0,可理解为换向触发刚好位于水利中心点,Δti>0,说明时机触发时机晚于设置的触发时机,需提前开始/终止脉冲数,反之需错后开始/终止脉冲数。由于不同流量点下出口流场存在差异,会造成不同流量点下的同步触发位置有所差异,这种方式为不同流量点下进行触发调整提供了可能,可以提升在不同流量点下的不确定度水平。在换向器转速为37.5 r/min下进行同步触发标定实验。分别在最大流量点30 m3/h、常用流量点11 m3/h、小流量点4m3/h这3种流量点下根据规程对换向器的计时误差进行检定实验。

根据规程,换向过程中的时间差Δti和平均值Δt分别为

(6)

(7)

式中,t1为一次换向时间;t2为10次换向时间;B1为1次换向中经过换算后标准器记录的换入称的水流量的标准质量;B2为10次换向中经过换算后标准器记录的累积换入称的水流量的标准质量;N1为1次换向中流量积算仪的读数;N2为10次换向中流量积算仪的累积读数。对于换向误差引入的A类和B类不确定度的公式为

(8)

(9)

由式(8),对3个流量点下的实验数据进行处理与分析。换向器时间差引入的B类相对标准不确定可通过式(9)得到。根据不确定度合成公式,换向器的综合不确定度为

(10)

在3个流量点下,时间差、A类不确定度、换向时间差引入的不确定度、换向器引入的不确定度分别对应如表2所示。

表2 3个流量点下时间差及不确定度

根据计算得到的3个流量点下的不确定度指标可以得到,重复性表征的A类相对不确定度最大为0.005%,说明换向器在换向过程中稳定性好,一致性高,伺服电机驱动的换向器能够保证在流量标准装置中可靠且稳定地运行。在标定可调脉冲后换向器的不确定度水平有所提高,其B类不确定度达0.001%,证明了连续可调同步触发方式的有效性,提升了换向器的精度。对检定实验得到的不确定度进行综合分析。综上,该换向器的不确定度水平为0.005%。目前国内同量级的流量标准装置的换向器的不确定度普遍在0.01%以上。在伺服电机驱动的换向器配合连续可调触发的设计下,有效提升了设备性能,使水装置的换向器不确定度水平达到国内领先水平。

6 结束语

本文在中国计量科学研究院的热水流量标准装置上研究了一种基于伺服电机的换向器,利用伺服电机的编码器改变其计时触发时间,通过检定实验验证了其在3种不同流量点下具有很小的换向时间差。通过对比A类不确定度确定了32.5 r/min为伺服电机的最佳转速,在最佳速度基础上,通过实验得到了基于伺服电机的换向器不确定度在不同流量下引入的不确定度最大仅为0.005%。验证了基于伺服电机的换向器同步触发机制对于提升装置性能的显著作用。