热活化温度对氧化铝赤泥反应活性的影响及机理研究

海 然,王帅旗,刘 盼,刘俊霞

(中原工学院建筑工程学院,河南郑州450007)

赤泥是制铝工业生产氧化铝时排出的工业废渣,因其含有大量的赤铁矿而成红褐色,故称之为赤泥[1]。赤泥中含有大量的强碱性化学物质,导致其浸出液 pH 达到 11.5~13.1,属于有害废渣[2]。 中国每年氧化铝产量超过100万t,生产1 t氧化铝则有1~2 t赤泥产出,并且随着铝产业的扩大和铝矿石品位的降低,赤泥的产量将会逐年增加[3]。赤泥的大量堆存不仅给环境带来污染,而且造成资源浪费。赤泥中含有硅酸二钙、无定形硅铝酸盐等胶凝性物质,可以应用于建筑材料领域。但是,赤泥本身活性较低。因此,对赤泥进行活化处理提高其活性很有必要。

目前提高赤泥反应活性的方式主要有热活化、机械活化等。近年来对赤泥反应活化的研究相对较少,但也取得了不少成果。闫军[4]通过调节赤泥掺量,探究了煅烧温度对赤泥矿渣胶凝材料力学性能的影响,研究结果显示低温焙烧可以提高赤泥的反应活性,且700℃时反应活性最高。刘晓明等[5]研究了不同煅烧恒温时间和不同冷却制度对赤泥胶凝性能的影响,得出采用空气中自然冷却的方法,煅烧恒温时间在3h内,赤泥的活性随着恒温时间的延长而增加较快,恒温3 h后活性增长较慢。杨芳等[6]研究了赤泥经过500~900℃煅烧2 h的反应活性,实验表明热活化能在不同程度上改善赤泥的反应活性,且800℃时达到最佳。申建立[7]研究结果表明,赤泥煅烧温度为600℃时反应活性最高,同时煅烧90 min时的反应活性高于煅烧30 min时的反应活性。 Ribeiro等[8]研究结果表明,在 650~1 000 ℃煅烧赤泥能够提高火山灰的活性,混凝土扭矩、屈服应力和塑性黏度随着煅烧赤泥掺量的增加而增加。李绍纯等[9]研究显示,机械活化赤泥对水泥基材料早期强度的影响较大,而且随着赤泥掺量的增加而提高。

上述研究表明,通过热活化和机械活化的方法能够提高赤泥的反应活性。笔者在借鉴上述研究结论的基础上,以中铝集团河南分公司荥阳高山镇赤泥堆场的赤泥为对象,依据赤泥的差热分析曲线确定赤泥的热活化温度范围,并对不同温度作用下的赤泥进行XRD、FT-IR和活性指数实验,分析赤泥的矿物组成、Si—O键、Al—O键等结构环境在不同温度作用下的差异,研究赤泥反应活性的变化机理和规律,为实现赤泥的资源化利用奠定理论基础和数据支持。

1 实验部分

1.1 原材料

赤泥来源于中铝集团河南分公司荥阳高山镇赤泥堆场,水泥为P·O42.5级普通硅酸盐水泥(赤泥和水泥化学成分见表1,水泥性能指标见表2);砂为厦门爱思欧标准砂;水为普通自用水。

表1 赤泥和水泥化学组成

1.2 实验方法

1.2.1 赤泥的热活化

把原生赤泥放入烘箱中在100℃烘干,然后放入试磨机内磨细,加入适量的水压制成直径为20 cm、高为1 cm的试饼。将试饼放入高温炉中煅烧,煅烧温度分别设为 500、600、700、800 ℃,煅烧程序设计为30 min升到煅烧温度,然后保持煅烧温度3 h。煅烧完成后取出,放在室温下自然冷却,用试磨机研磨5 min,过筛(粒度小于0.075 mm),待用。

1.2.2 赤泥活性指数测定

活性指数为含赤泥水泥砂浆试件28 d抗压强度与纯水泥胶砂试件28 d抗压强度的比值。依据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,将赤泥与水泥按质量比为3∶7混合后作为胶凝材料制成砂浆试件,标准养护[10]。水泥性能指标实验参考GB 175—2007《通用硅酸盐水泥》。

1.2.3 微观分析

采用CIT-3000SYB能量色散型X荧光分析仪对原材料的化学组成进行分析;采用DTAS-3C差热分析仪对原生赤泥进行差热分析;采用UltimaⅣ型X射线衍射仪和Nicolet系列傅里叶变换红外光谱仪对不同温度煅烧的赤泥进行XRD和FT-IR分析。

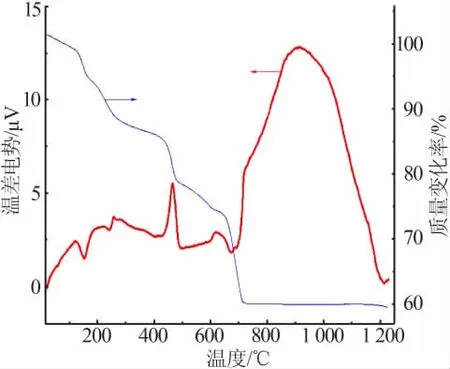

图1 赤泥TG-DTA曲线

2 结果与分析

2.1 赤泥差热分析

图1为原生赤泥TG-DTA曲线。由图1看出,赤泥在0~710℃出现连续质量损失,质量损失率为41.0%,710℃以后质量基本不再损失。0~500℃赤泥失去自由水,赤泥中的一些含有结合水的化合物和一些无机化合杂物分解蒸发。500~710℃有较大的放热峰,这是一些硅铝碳酸盐分解所致,这时质量有较大损失。由于水化硅酸钙碳化生成的碳酸钙分解温度一般在500~800℃,而赤泥中的碳酸钙成分和水泥浆体硬化生成的碳酸钙性质相似,都是由水化硅酸钙在空气中的二氧化碳作用下发生碳化反应所生成的[11],所以在这个温度区间赤泥中的碳酸钙分解,生成氧化钙和二氧化碳。700℃时质量突然损失很多,说明此时物质结构不稳定,反应活性较高。710℃以后赤泥质量基本不再损失,也没有吸热、放热峰出现,说明710℃以后赤泥内物质处于相对稳定状态。综上所述,赤泥在0~500℃主要是水分和一些有机化合物分解,质量损失较大;500~800℃发生结构性改变。因此,赤泥在500~800℃煅烧是实验的重点研究区间。

2.2 赤泥矿物成分分析

图2为不同温度热活化处理赤泥XRD谱图。由图2看出,未做热活化处理的赤泥中主要含有方解石、石英、三水铝石、针铁矿、水钙铝榴石、钙霞石,还含有少量的硅酸二钙。煅烧后方解石随温度的升高而分解,其特征峰逐渐消失;水钙铝榴石和钙霞石随活化脱去羟基,生成钙铝黄长石和霞石;针铁矿随煅烧温度升高分解生成更加稳定的赤铁矿;赤泥中三水铝石衍射峰逐渐降低,在700℃时基本消失,说明煅烧后三水铝石分解成活性更高的无定型氧化铝;硅酸二钙随温度升高其衍射峰先升高再降低,700℃时峰值最高。说明700℃时有较多硅酸二钙生成,反应活性较高。

图2 不同温度热活化处理赤泥XRD谱图

2.3 红外光谱分析

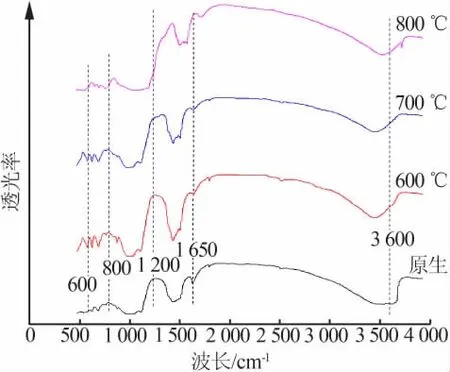

图3是不同温度热活化处理赤泥的FT-IR图。由图3可知,在原生赤泥和煅烧活化赤泥中存在一些相同的吸收峰,如由 Si—O—T(T=Al,Si)键非对称伸缩振动对900~1 200 cm-1波段的吸收,和其对称伸缩振动对 680~700 cm-1波段的吸收[12-13]。 870 cm-1左右的吸收波是碳酸盐中O—C—O键的伸缩振动,在活化后此峰逐渐消失,说明方解石和钙霞石经活化分解消失。900~1 200 cm-1是 Si—O 键和 Al—O键的伸缩振动,活化后赤泥吸收带底部收窄口部变宽,并在1 200~1 600 cm-1的波峰向右移动,尤其是700℃时此波带发生明显变化,说明赤泥在高温活化后其中的Si—O键和Al—O键受到破坏,硅铝酸盐聚合度降低,更有利于聚合反应的进行。1650cm-1左右是H—O—H键的弯曲振动,其强度随三水铝石和水钙石榴石失水逐渐降低;高频区,活化后3 600 cm-1波峰向低频移动而且变得更加平缓,说明其物质结构的稳定性降低。

图3 不同温度热活化处理赤泥的FT-IR图

2.4 赤泥的活性指数分析

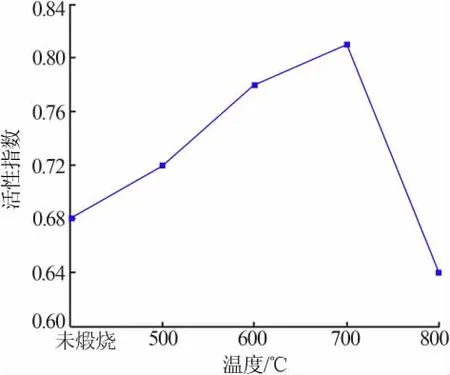

通过活性指数来表征赤泥的反应活性。图4是不同温度热活化处理赤泥的活性指数。由图4可知,随着活化温度升高,赤泥的活性指数先升高再降低。当活化温度达到700℃时,赤泥的活性指数达到最高值0.81,热活化赤泥的活性指数比原生赤泥提高19.1%。当活化温度达到800℃时,赤泥的活性指数急剧降低。因此,不同温度热活化赤泥的活性指数存在较大差异。

图4 不同温度热活化处理赤泥的活性指数

结合XRD分析看出,由于热活化赤泥中方解石和三水铝石分解生成有胶凝性的氧化钙和氧化铝,随着温度升高有硅酸二钙生成,且700℃时硅酸二钙增加最多。经煅烧活化,钙霞石、水钙铝榴石等铝硅酸盐脱去羟基,从而有利于硅铝酸盐解聚。同时,红外光谱分析显示,热活化后赤泥中Si—O键和Al—O键发生断裂,结构聚合度变低,赤泥的反应活性提高。Vu等[14]指出,在热活化过程中,随着温度的变化赤泥中相对稳定的硅氧四面体和铝氧八面体结构遭到破坏,在结构中形成了一些断裂键和活化点,使水泥砂浆试块强度增大。当赤泥活化温度过高时,赤泥亚稳定结构被破坏,生成比较稳定的结构,赤泥反应活性下降。

3 结论

1)原生赤泥随温度的升高其质量不断损失,700℃时赤泥物质结构处于亚稳定状态,710℃以后亚稳定结构被破坏,结构稳定性提高。2)赤泥热活化后,碳酸钙、三水铝石、水钙铝榴石等物质分解,转化成活性更高的物质,700℃时有更多硅酸二钙生成;赤泥经煅烧,硅铝酸盐中Si—O键和Al—O键发生断键,使其聚合度降低,反应活性提高。3)热活化温度低于700℃时,赤泥的活性指数随着活化温度的升高而增加,活化温度继续升高,活性指数急剧降低;700℃热活化赤泥的活性指数比原生赤泥提高19.1%;经热活化作用,赤泥中相对稳定的硅氧四面体和铝氧八面体结构遭到破坏,处于亚稳定状态,反应活性升高;若活化温度过高,结构稳定性增加,赤泥的反应活性反而降低。