飞机结构强度试验中的油箱泄漏检测

(1.中国飞机强度研究所,西安 710065;2.上海慧程航空科技有限公司,上海 200241;3.昆山祺迈测控设备有限公司,昆山 215300)

飞机在飞行的过程中,其油箱长期受到各种载荷的作用,在应力集中区或原始缺陷处会产生裂纹;连接油箱结构的各种紧固件会出现松动、接缝处会产生缝隙;密封材料不仅会变形,甚至会发生相对蠕动而剥离,还会因老化变质而发生密封失效。以上几种情况的发生,都会导致燃油泄漏。泄漏的燃油不仅给运营商造成损失,同时污染环境,而且还会威胁飞行安全,甚至导致严重的飞行事故[1]。

因此,油箱结构的设计不仅要满足刚度和强度的要求,对其密封性能的要求也至关重要,目前分析油箱结构设计性能主要依靠的是试验手段,试验件完全按照结构的真实情况建造,结构载荷来自于风洞试验或有关规范,并通过精心设计合适的加载方法施加到考核结构上,用于模拟飞行过程中的实际外部环境条件以及外载荷[2-3]。

油箱静强度试验的增压载荷采用充水与充气结合的加压方式,充水能够缩短充放压时间,并方便在试验过程中通过漏水区域查找油箱漏点,验证油箱的密封性能,这与外场通过漏油区域判定漏点的方法类似。但试验机油箱内部有提前布置的用于监测结构载荷或应力变化的系统(如应变片、声发射监测系统和光纤光栅传感器等),静力试验周期不长,对这些监测系统不会产生太大影响,当进入疲劳强度试验阶段,监测传感器会被长期浸泡而失效,且有些位置的传感器是在结构组装前布置的,一旦损坏将无法重新修补,最终导致试验监测数据不完整。因此,油箱疲劳试验的增压载荷仅采用充气的加压方式,但此种加载方式在试验中不易直观发现油箱的漏点,而需要借助泄漏的检测手段,尽早发现并密切关注泄漏点,为油箱的结构设计验证和外场服役的飞机检修工作提供技术支持。

1 飞机油箱结构特点及漏油高发部位

飞机燃油箱按其构造形式的不同分为3种:软油箱、硬油箱和整体油箱。

现代飞机几乎都采用机翼整体油箱,其由上下蒙皮、翼肋、翼梁通过紧固件连接,并进行密封及防腐处理后组合形成,一般分布在飞机两侧的机翼上。其优点是充分利用机体内的容积,在增大储油量的同时,保证飞机的质量不增加。目前,军、民用飞机越来越多采用复合材料机翼整体油箱的结构,替代了铝合金或钛合金制作的整体加强壁板和骨架[4-5]。此种油箱结构漏油的高发部位集中在密封胶存在的地方,即油箱结构内各部件的接缝和用于连接的紧固件附近,对这些部位的密切关注是查找泄漏点,进行下一步修理工作的关键[1]。

2 油箱泄漏点的查找方法

飞机油箱接缝是在油箱内部实现密封的,接缝处的连接形式不仅有搭接,还有夹层等,因此内部密封胶损坏的位置(称为内漏点)不会与从油箱外部看见的泄漏位置(称为外漏点)存在对称关系,甚至会偏离很远,比如外场带油查漏和静力试验中的漏水法,都是查找外漏点,但内漏点才是油箱的真正泄漏源,是修补工作的关键[1]。

在生产和使用过程中,油箱外漏点的查找方法主要有带油和增压法两种检查方法。带油查漏需要保持油箱满油状态,才能把所有漏点查找出来。增压法查漏严格遵守维修手册的数值增压,并通过皂膜气泡法进行漏源定位。

强度试验中的油箱泄漏检测,首先不能往油箱内加液体,所以带油查外漏点的方法不适用,增压法在强度试验中实施方便,但通过涂抹肥皂泡寻找外漏点的方式效率低下,严重影响试验进度。

常用的内漏点查找方法有:目视检查法、吹气法(反吹法)、外部增压法、抽真空法等。

(1)目视检查法需要借助防爆灯、反光镜等工具,此法很大程度上取决于检查者的态度、经验和对结构的熟悉程度。

(2)吹气法是在确定外漏点后,通过气枪嘴对着外漏点向结构内部吹进40100 psi(1 psi=0.006 895 MPs)的压缩空气,检查人员在油箱内部相应区域涂肥皂水,有连续起泡出现的地方为内漏点。

(3)外部增压法是在外漏点周围罩上一个小的压力罩盒,通入气体,在压力作用下检漏气体沿着泄漏缝隙进入油箱,此时检修人员进入油箱内部涂抹肥皂水,哪里连续起泡就说明哪里是内漏点,也可以在压力罩内部通以检漏液体,检漏液体漏出的位置就是内漏点的准确位置。

(4)抽真空法是在外漏点处喷红色渗透染色剂,然后对油箱进行抽真空处理,形成内外压差后,染色剂就会沿着渗漏路径被吸入,从内漏点流出,并在相关规定允许的真空度下静置一段时间后,检测人员进入油箱内部,查找有红色液体流出的部位,该部位即为内漏点[5-8]。

目视检测法和吹气法受操作员的主观因素影响较大,当内外漏点相距较远时不易成功。强度试验中外部环境缺少有支撑点的地方,外部增压法实施受到限制,真空法工作比较繁琐,且负压对结构密封胶有潜在的破坏作用,一般在用其他方法无效时最后采用此法。

3 强度试验中泄漏方案的制定

强度试验中的查漏方案不仅要涵盖内外漏点的检测,同时还要满足泄漏率的检出要求,目前油箱强度试验中,对泄漏率检出的要求不能低于对外场带油查漏法的要求。通过调研发现:采用超声泄漏和氦质谱检漏技术不仅能满足油箱泄漏率的检出要求,而且适合在充气加载方式下的试验环境中执行。

3.1 超声泄漏检测

从物理学可知,气体总是由高气压侧流向低气压侧,当压差只出现于小孔时,气体产生的紊流将在小孔处产生超声波。超声泄漏检测基于此原理,利用超声波外部检测装置,接收来自密闭结构漏孔位置产生的超声波信号,并通过比较显示数值大小判断密封状况,精确定位泄漏点[9-10]。

图1 超声泄漏检测仪对某飞机后机身实时检测现场

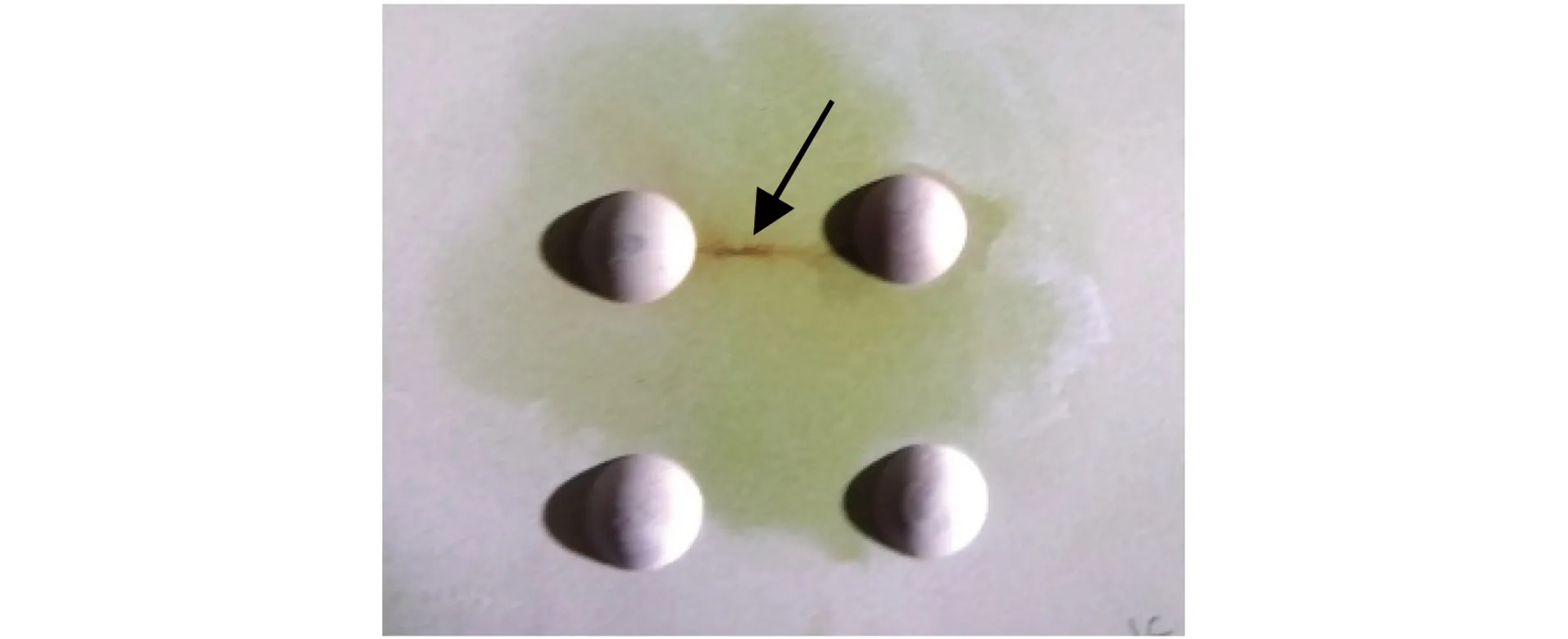

图2 钉孔边裂纹(渗透显示特征)

油箱在充气加载试验的过程中,内部压强大于外部压强,一旦产生漏孔,气体就会从漏孔处冲出,并产生超声波。图1为利用超声泄漏检测仪对疲劳试验中某飞机后机身进行实时检测的现场,机身钉孔边存在裂纹(参考图2裂纹渗透显示特征),图3为仪器显示完好区与裂纹区的超声泄漏检测结果,可以看出裂纹处泄漏的超声信号强度远大于完好区的。试验结果表明:超声泄漏检测不仅现场可操作性强,而且在不停机的状态下可实现外漏点的实时查找,大大缩短了试验停机的检查时间,灵敏度比油密检测灵敏度略高。

3.2 氦质谱检漏技术

氦气无毒、无味,是一种不与其他元素发生化学反应的惰性气体。氦气相对分子质量较小,具有很强的穿过微小裂缝的能力;同时氦气在空气中的浓度很低,因此氦气在空气中的含量有微小增加也可以用仪器检测到。氦质谱检漏技术就是基于氦气的特点,在漏点处人工形成了一个压力空间,氦气在压力差的作用下可以穿过渗漏通道,并通过探测氦气浓度的变化确定漏点的位置[11-12]。

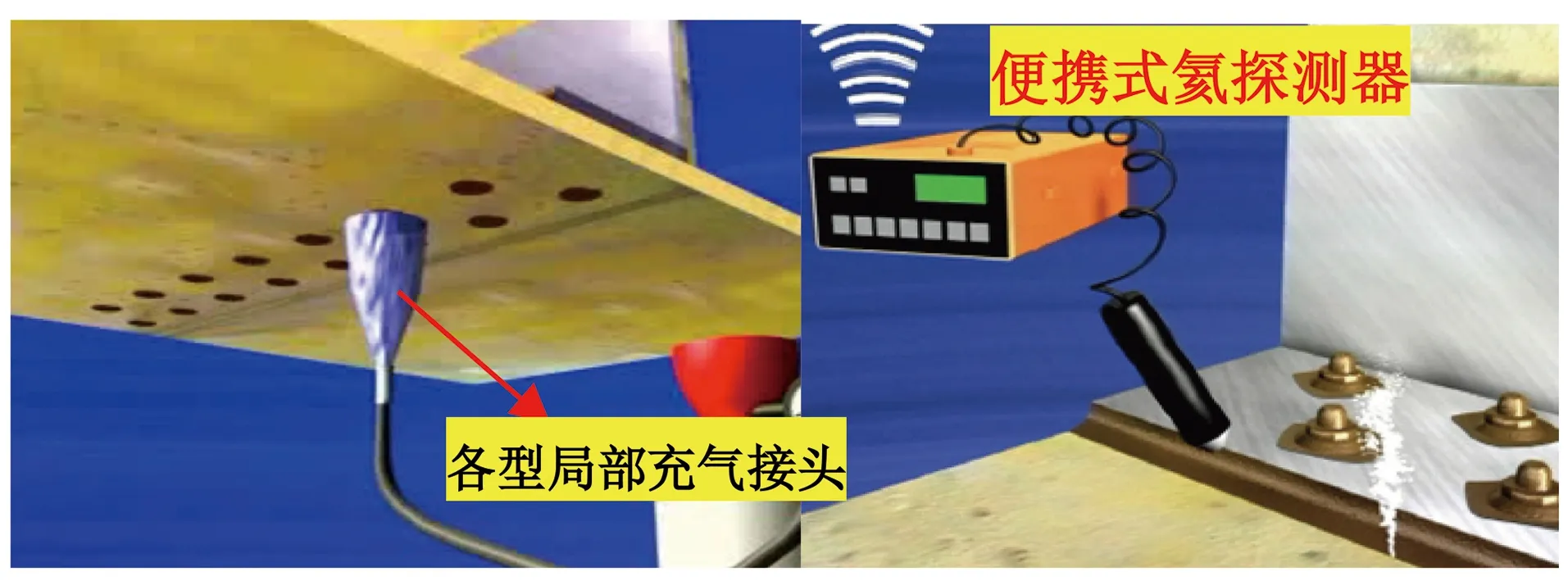

图4为氦质谱技术应用于油箱肋板的渗漏检测现场,根据外漏点选择不同的局部充气接头,并对准外漏点注入氦气,在注入氦气位置对应的油箱内侧使用便携式氦探测仪在可疑区域移动,当局部氦气浓度达到规定值时,检漏仪报警,根据此时的探测器位置,可以准确定位油箱内部的泄漏源,即燃油渗漏的内漏点。

图4 氦质谱技术应用于油箱肋板的渗漏检测现场

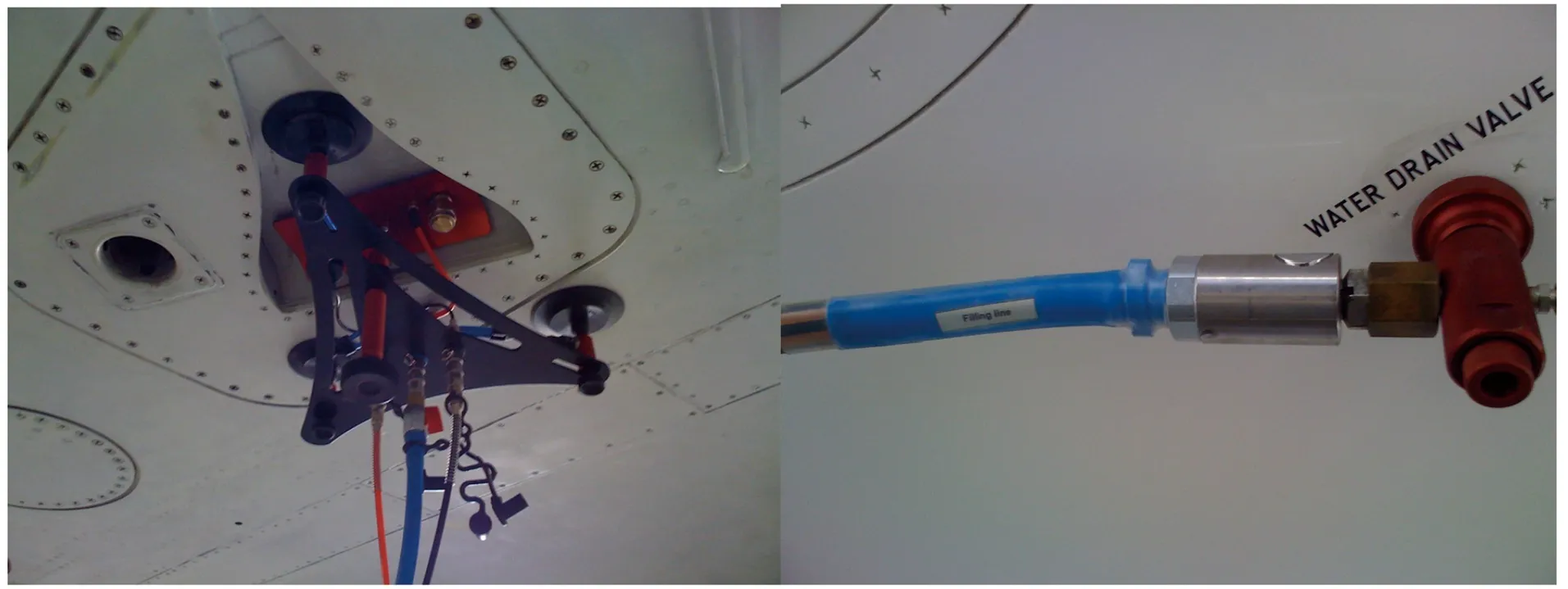

在强度试验中,对泄漏点修补完成后,可以通过氦气整体气密试验进行修补工作的验证:将油箱内部充入一定氦气,使容器内气体内部压力高于外部大气压,若无氦气泄漏,表明修补工作成功;若吸枪仍能检测到氦气泄漏,就要对內漏点进行重新检测和修补(见图5)。在国外,通常采用该方式对外场飞机油箱修补品质进行检验,可以做到和加注燃油同样的检漏效果。其检测灵敏度大大高于油密检测的。

图5 氦气免油质检系统应用现场

3.3 方案

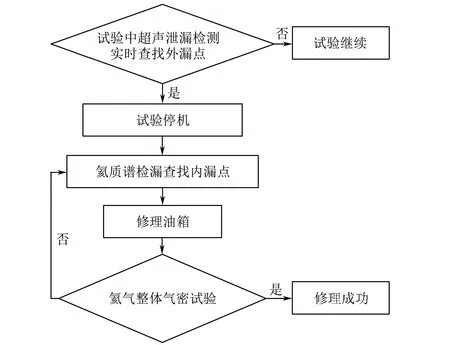

图6为基于以上理论分析和试验结果,针对油箱充压加载试验制定的油箱强度试验中的漏点检修方案。首先在试验不停机的状态下,利用超声泄漏仪对油箱外部进行不定期的实时检测,一旦仪器显示的数值超出设定的安全阈值,确认为外漏点,并进行试验停机,采用氦质谱检漏确认内漏点,接着进行油箱修理,最后通过氦气整体气密试验进行修补品质评估。

图6 强度试验中的油箱检查及修理方案流程图

4 结语

通过调研国内外关于泄漏检测技术的应用成果,结合强度试验中油箱检漏特点,制定出强度试验中油箱泄漏的检查方案,较以往方法,该方案不仅能实现实时查找漏点位置的功能,而且检测灵敏度完全符合航空产品对泄漏率检出的要求。对保证飞机油箱结构设计和强度试验的成功,避免结构发生非预期的灾难性破坏起到关键作用。