工作面上覆采空区大面积悬顶隐患治理技术

王青泉 程禹熙

【摘 要】针对房柱式采空区下方近距离煤层开采时上覆煤柱易失稳,容易发生顶板大面积突然垮落进而造成强动压灾害的问题,以中煤华昱公司元宝湾煤矿为工程背景,分析了6号煤工作面回采过程中上覆 4 号煤房柱式采空区顶板突然大面积垮落的可能性,研究了复合采空区条件下煤层开采顶板致灾机理,引入了分段定向水压致裂强制放顶技术手段。通过在元宝湾矿6煤6203回采工作面切眼及顺槽运用定向水压致裂技术对工作面顶板及上覆采空区顶板进行弱化治理,缩短了工作面初次来压和周期来压步距,减小了工作面来压强度,成功地防治了上覆房柱式采空区大面积悬顶导致的垮落致灾隐患,保证了工作面的安全回采。取得了良好的经济和社会效益,并为类似矿井的安全回采提供了實践参考。

【关键词】回采工作面;上覆房柱采空区;大面积悬顶;定向水压致裂;顶板隐患治理

中图分类号: TD752.2 文献标识码: A文章编号: 2095-2457(2019)23-0197-004

DOI:10.19694/j.cnki.issn2095-2457.2019.23.095

0 引言

上个世纪八九十年代,全国煤炭市场疲软,地方煤炭开采实施“有水快流”政策,大多数地方煤矿采用落后的“房柱式”或“残柱式”打眼放炮采煤方法,技术装备水平低,生产工艺落后,以掘代采,采掘不分,留下了大量的房柱式采空区。近年来,随着开采深度的不断加大,很多矿井逐步进入房柱式采空区下开采。中煤华昱公司地处朔州地区,所属矿井大多为资源整合矿井,整合前普遍采用房柱式(巷柱式)开采,老窑的无序开采形成了大量无规则的老空区,老空区内存在积水、积气、顶板、火区等众多隐患,且资料不明,严重威胁着矿井的安全生产。主要威胁为:在老空区下部煤层回采期间,上覆煤层老空区顶板有可能突然大面积垮落而产生冲击地压甚至飓风,损坏设备,伤及人员;上覆老空区积水有可能突然涌入回采工作面,发生透水事故;老空区有毒有害气体还有可能涌入回采工作面,引起人员中毒事故。

1 工程背景

1.1 矿井概况

中煤华昱公司元宝湾煤矿属资源整合兼并重组矿井,由原山西山阴元宝湾煤矿和山阴县上漫沟煤矿及部分新增资源整合而成,整合后井田面积为5.1591km2,批准开采3#~11#煤层,批准矿井生产能力为90万吨/年。

井田内可采煤层为3#、4#、6#、9#、11#煤层。其中:3#煤层除部分采空外其余全部蹬空,不可采;4#煤层大部分资源整合前已被采空,存在大量小窑老空区;6#煤层为现开采煤层;9#、11#煤层尚未进行开采。

1.2 老空悬顶隐患分析

矿井在整合之前,采用房柱式(巷柱式)开采方式对4#煤层进行了大范围回采,形成了众多的大面积采空区,老空区域内老巷、老空呈网状分布,遗留的老空区一般长30~60m、宽7m~30m、高6m~9m,大都分老空区顶板悬而未落。根据周边矿井经验,6#煤层工作面回采时,4#煤层老空区顶板有可能突然大面积垮落,导致安全事故。具体危害有:

1)冲击支架,损坏设备。顶板突然垮落时,顶板冲击载荷直接作用于支架上,安全阀无法及时泄液,损坏立柱及其它结构。周边华夏煤矿在回采6#煤层时,就曾发生过上覆4#煤层顶板突然大面积垮落,冲击工作面支架,造成设备损坏。

2)形成飓风。当顶板突然大面积垮落时,采空区的空气被急速压缩,形成飓风,造成人员伤亡,设备损坏。

3)有害气体涌出到工作面。经实地探测发现,4#煤层部分老空区内存在高浓度CO气体,当4#煤层老空区顶板大范围突然垮落时,老空区内大量有毒、有害气体将瞬间压入6#煤层工作面,危及工作面人员人身安全。

华昱公司针对整合矿井井田内老窑采空较多,存在老空大面积悬顶、老空积水、有毒有害气体等安全隐患,与相关科研院所合作在元宝湾矿6#煤层6203工作面开展了工作面上覆采空区大面积悬顶隐患治理技术研究。

1.3 工作面概况

1)工作面布置

6203工作面长度180m,设计走向长度860m,煤层倾角4°~8°,煤层厚度4.8m~9.1m(平均5.0m),与4#煤老空区层间距9.6m~21.1m(平均15.3m)。工作面采用综合机械化回采工艺。

2)工作面顶板岩性

受4#煤层老空影响区域内的4#、6#煤层顶板岩性情况如下:

(1)4#煤层顶板岩性特征:4#煤层与3#煤层层间距为6.8~15.3m(平均11m),由南向北逐渐变厚;两煤层间岩性由下至上依次为灰白色粗砂岩5~5.7m、深灰色细砂岩1.8~3.8m、灰黑色砂质泥岩0~5.8m。顶板砂岩抗压强度53.6Mpa。

(2)6#煤层顶板特征:6#煤层与4#煤层间距为8.56~19.72m(平均15m),由南向北逐渐变厚。顶板砂岩抗压强度29.3Mpa。

2 老空悬顶灾害治理方案

2.1 方案的选择

目前在处理采空区大面积悬顶方面,普遍采用爆破强制放顶和水压致裂弱化顶板两类手段,其优缺点分别如下。

1)强制放顶法

(1)采后爆破(循环浅孔放顶法、步距式深孔放顶法)。

优点:技术简单,效果明显直接。

缺点:干扰回采工序,影响回采进度。

(2)采前爆破(深孔预爆破弱化顶板法)。

优点:技术简单,适应性强,效果明显直接。

缺点:工程量和炸药量大,安全性差,成本高,污染井下空气。

2)注水弱化法

优点:与爆破法相比费用低,安全性好;

缺点:注水效率低,弱化效果难以人为控制。

3)定向水力压裂法

优点:控顶效果显著,成本低,施工快。

缺点:致裂方向易受原生裂隙的影响。

结合元宝湾煤矿的实际情况,在处理6#煤层上覆4#煤采空区顶板时,为防止爆破引起采空区气体爆炸,故选择采用定向水力压裂法处理顶板。

2.2 定向水压压裂系统与工艺

2.2.1 定向水压压裂系统

完整的一套水压致裂系统采用的设备与仪器主要包括:能够提供高压的煤层注水泵,预制横向切槽钻头,封孔器或封隔器,高压胶管;配套仪器主要包括:用于观察切槽效果的矿用电子钻孔窥视仪,用于监测及评价注水压裂过程的水压、水量采集仪及数据处理软件。

1)预制横向切槽钻头

预制横向切槽钻头,横向切槽形状如图1所示。

横向切槽钻头具体指标如下:

(1)水力压裂钻孔直径55mm,切槽半径约为钻孔半径的2倍。

(2)能够在单轴抗压强度为50~150Mpa的坚硬岩石中形成横向切槽。

(3)切槽尖端能够形成有效拉应力集中。

2)跨式膨胀型封隔器

跨式膨胀型封隔器的特点是能够保持较高的压力,并且能够选择钻孔目的段(如岩层坚硬段)进行封孔,可实现在同一钻孔中进行分段逐次压裂,从而达到弱化顶板岩层的目的。

3)高压注水压裂设备

水压致裂工艺设备包括:3BZ7.1-66-160高压注水泵(额定功率160KW,最大注水压力可达到66MPa),高压胶管(可承受住80MPa的水压),封孔器(当封孔器内部水压超过4MPa时,封孔器会膨胀将孔壁封住,封孔器內没有水压时,会自动收缩并从孔中滑出),封隔器(可实现孔内指定位置的封孔),压力表等。

2.2.2 定向水力压裂控顶技术工艺

1)钻孔开槽

首先利用大功率地质钻机、坚硬岩石专用钻头在需压裂的坚硬顶板上打孔。根据围岩条件,钻头直径为55mm,孔深根据坚硬顶板的厚度及钻孔的角度确定,钻孔的角度可根据所需压裂面角度的变化而确定,钻孔的水平投影与巷道的水平夹角一般为70°~75°;第二步,换上特殊的可开槽钻头,在钻孔的底部开一个直径约为孔径一倍的楔形槽;然后利用小孔径全景钻孔窥视仪进行钻孔窥视,观察开槽效果;最后用静压水冲洗钻孔,为下一步压裂做准备。

2)封孔

封孔方法是先将橡胶封孔器置于预定封孔位置,即将压裂钢管段置于预裂缝处,然后开泵加压,使封孔器胶管膨胀撑紧孔壁,由于封孔器采用的自平衡结构,故能承受很高的水压,保证高压水可使预裂缝起裂并不断扩展,达到弱化顶板目的。

3)水力压裂

钻孔压裂是利用高压水泵来提供高压水,然后通过高压胶管、注水钢管以及压裂钢管进行压裂,通过高压水泵的压力表或水压仪的压力曲线监测预裂缝的起裂。

预裂缝起裂后水压会有所下降,继而进入保压阶段,在这个阶段,裂纹扩展的同时伴随着新裂纹的产生,利用流量计监测流量及注入的水量,保证顶板岩层充分弱化和软化。

2.3 6203工作面采空区顶板治理方案

结合4#煤老空区实地探测结果,6203工作面受上覆4#煤老空区影响范围为446m,为了达到预期的治理效果,顶板预裂方案分两步实施。

第一步:在工作面切眼内施工水压致裂孔,采用定向水压致裂技术进行工作面初采强制放顶。

第二步:在工作面两顺槽及工作面内实施顶板水压致裂。

2.3.1 工作面切眼内水压致裂放顶方案

1)顶板处理高度的确定

6#煤按平均厚度5.0m计算,Hc=3.5m(割煤高度),设顶板崩落厚度为Hx,岩石碎胀系数为﹠=1.27,为保证冒落顶板能完全充填采空区,有如下公式成立:Hx*﹠=Hc+Hx

计算得Hx=12.9m

因此,顶板弱化处理后,垮落高度应达到12.9m以上时,即可对采空区产生较好的充填效果。结合6#煤与4#煤层间距情况,为确保6203工作面顶板垮落后能充分填满采空区,经分析讨论确定人工处理顶板高度为13m(具体处理高度应综合考虑切眼附近的实际层间距,在打孔得到的实际层间距基础上,对钻孔深度进行调整)。

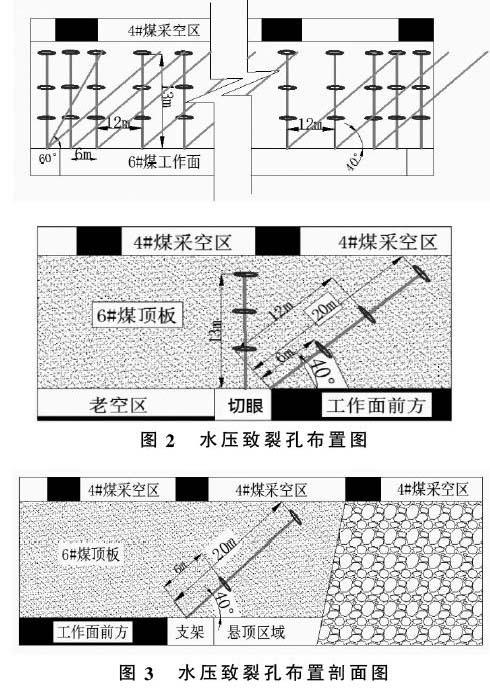

2)切眼内水压致裂孔布置

在切眼内向两个方向布置水压致裂孔:即垂直于煤壁向工作面前方布置水压致裂孔和平行于切眼向运输顺槽方向布置水压致裂孔。水压致裂孔水平倾角40°(其中回风顺槽端头最外侧的致裂孔处需补一个倾角60°、孔深15m的致裂孔,以方便对该区域顶板致裂),孔径55mm,孔深20m(在6m、12m、20m处开槽,或者不开槽情况下在此处用封隔器压裂),工作面内水压致裂孔间距12m,上下端头处致裂孔间距6m。(如图2所示)。

切眼内初采定向水压致裂工作完毕后,时刻关注工作面推进过程中顶板的垮落情况,当工作面推进至35~40m时,若工作面后方顶板还未垮落时,立即在工作面采取定向水压致裂放顶措施。从工作面内每隔12m向采空区方向打水压致裂孔,孔径65mm,孔深20m,倾角40°,并在6m和孔底位置开槽。(如图3所示)。

2.3.2 工作面及两顺槽水压致裂顶板方案

1)采前预处理

在6203工作面回采过程中,为防止4#煤老空区顶板悬而不冒,设计在6203工作面超前切眼30m范围内的两顺槽中向4#煤顶板打孔压裂。

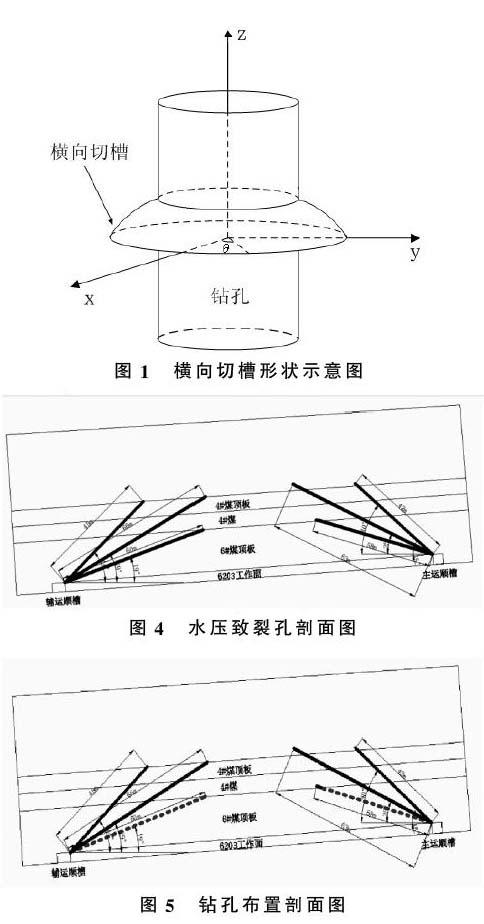

在运输、回风顺槽每隔10m布置一个钻场,每个钻场施工3组钻孔,钻孔垂直顺槽布置,与煤层夹角分别为15°、25°和40°,每组钻场共布置钻孔9个。钻孔施工顺序为1#、2#、3#,钻孔需穿过4#煤层。

当钻孔钻至4#煤层遇采空时,停止钻孔,该钻孔用于采空区探放水及气体检测。

钻孔施工过程中,若钻孔钻至4#煤层为实体煤时,则应继续钻孔至4#煤层顶板上方5m处,该孔作为水压致裂钻孔,具体参数如图4所示。

2)回采过程中水压致裂处理

(1)工作面两顺槽内顶板处理措施

为对4#煤层老空区上方的坚硬砂岩顶板进行处理,在4#煤层采空区顶板未冒区域下方的6203工作面两顺槽内每隔15m向上方顶板施工一组钻孔,每组有2个钻孔,编号为B1、B2,钻孔方向垂直于煤壁,其中:B1孔设计长度为42m,与煤层夹角为40°;B2孔设计长度为63m,与煤层夹角为25°,钻孔直径均为55mm(钻孔具体长度以钻孔终孔位置达到4#煤顶板上方垂高5m位置为准,如图5所示)。

(2)工作面端头顶板处理措施

当工作面端头出现大面积悬顶时,为保障4#煤层顶板顺利垮落,需对6203工作面端头顶板进行处理。为防止工作面回采过程中,端头出现大面积悬顶时,钻机不好运进,需提前在超前工作面70m范围内的两顺槽内每隔10m向采空区方向布置两个平行于顺槽的钻孔。1个钻孔倾角45°,孔深16m;另1个钻孔倾角60°,孔深13m,孔径均为65mm。

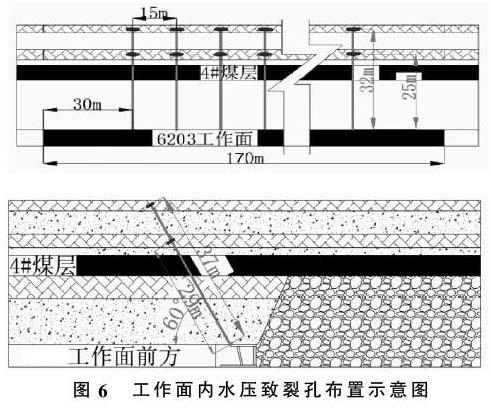

3)工作面内顶板处理措施

工作面内顶板处理视顶板垮落情况而定,若工作面采空区顶板垮落不好,则在工作面距上、下端头各30m外的工作面架间,斜向工作面前方60°进行开孔致裂,孔间距15m,孔深37m,孔径55mm;工作面每推进15m,进行一次水压致裂。(钻孔布置示意图如图6所示)。

2.4 6203工作面顶板(老空悬顶)治理效果

2.4.1 工作面切眼内水压致裂放顶效果

1)水压致裂过程中能观测到隔壁孔、煤壁、巷道顶板、支架后方渗水,并能听到顶板断裂声音,这说明水压致裂在顶板内产生了新的裂隙并将裂隙进行了导通。

2)在工作面向前推进至9.5m位置之前,工作面整体压力较小;当工作面推进至10.7m位置时,部分支架后方顶煤开始冒落;当工作面推进至19.6m位置时,大部分支架后方直接顶开始垮落;当工作面推进至35m位置时,工作面内大部分区域压力较大,很多支架安全阀开启,且出现煤壁片帮现象,因此判断工作面发生初次来压,初次来压步距为35m;当工作面推进至48m位置时,除机尾段个别支架压力较大(上方为煤柱区域)外,工作面大部分区域压力缓和下来,基本没有煤壁片帮现象,初次来压结束,初次来压持续距离在13m左右。而此时在地表也首次观测到沉陷,沉陷区长度130m左右,宽度50m左右,地表出现的裂缝宽度和落差可达90cm。

通过对6203工作面初采期间来压情况、支架后方顶板垮落情况、地表沉陷情况进行综合分析,可以得出,工作面初采期间的水压致裂强制放顶措施取得了良好的效果。

2.4.2 工作面两顺槽内水压致裂弱化顶板效果

1)水压致裂过程中能观测到隔壁孔、煤帮、巷道顶板的渗水情况,这说明水压致裂在顶板内产生了新的裂隙并将裂隙进行了导通。

2)工作面推进至53m位置时,工作面机头段支架压力较大,伴随着煤壁片帮,发生第一次周期来压,第一次周期来压步距为17~20m,持续距离5~10m不等;第二次周期来压步距为17~19m,持续距离7~10m左右。

3)在工作面回采过程中,观测到地表沉陷超前工作面25m左右,这说明该位置的4#煤层顶板发生了垮落,这是水压致裂和矿压综合作用的结果,水压致裂对顶板进行了弱化,在矿压作用下,水压致裂区域的顶板发生了垮落。由此可以得出判断,6203工作面初次来压步距在35m左右,周期来压步距在15~20m左右。

4)目前6203工作面已安全回采完毕,回采期间没有发生4#煤层老空区顶板突然大面积垮落动压灾害,而且周期来压步距较没有采取水压致裂措施的6104工作面减小5m左右,说明水压致裂技术取得了良好的效果。

3 结论

1)通过采用水压致裂技术对工作面4#煤、6#煤顶板进行弱化处理,工作面周期来压步距大为缩小,来压强度也明显减弱,避免了6#煤工作面回采期间4#煤顶板突然垮落引发的动压灾害,老空悬顶隐患得到了有效消除。

2)截止到2019年5月底,元宝湾矿运用水压致裂治理技术已安全回采4个工作面,多采出煤炭230万吨,累计实现利润1.95亿元。

3)本治理技术成功地消除了上覆房柱式采空区大面积悬顶导致的垮落致灾隐患,保障了上覆采空区大面积悬顶条件下工作面的安全回采,取得了良好的经济和社会效益,为类似矿井的安全回采提供了实践参考。

【参考文献】

[1]付武斌,邓喀中,张立亚.房柱式采空区煤柱稳定性分析[J].煤矿安全,2011(1).

[2]朱涛.极近距离煤层刀柱采空区下长壁开采矿山压力及岩层控制研究[D].中国矿业大学,2012(3).

[3]王方田,陳芳,等.浅埋房式采空区下煤层长壁综采矿压规律研究[J].中国煤炭,2012(5).

[4]白振龙,范志忠.房式采空区下长壁回采顶板垮落特征研究[J].矿业安全与环保,2011(5).

[5]孟达,王家臣.房柱式开采上覆岩层破坏与垮落机理[J].煤炭学报,2007(6).