基于PLC步进算法的计时控制应用

文/张环 高玮 欧阳明 邱昌耀

1 计时控制指令及原理

PLC控制方式种类繁多,本文以应用最广泛的步进及计时控制方式作为研究对象,深入分析其工作原理及研究应用。PLC步进控制其实就是大多数场合所使用到的“启保停”,里面包含了几个非常基础的指令Set,Reset;而如果需要将步进控制方式应用得更加广泛,需要借助计时控制指令;PLC步进计时控制最基本的指令是S_ODT(延时通计时器)和S_OFFDT(延时断计时器),其他很多复杂计时都是在此基础之上进行扩展编程的。

在CPU的存储器中,为定时器保留有存储区。该存储区为每一个定时器地址保留一个16Bit的字。梯形图逻辑支持256个定时器,利用时钟计时刷新定时器字,按照系统规定的时间间隔为单位减少给定时间值,一直到时间值等于“0”。

对于时间值:定时器字的位0至位9包含二进制码的时间值,时间值按单位个数给出。时间刷新按时基规定的时间间隔为单位减少时间值。时间值逐渐连续减少,一直到0.时间值可以以二进制,十六进制和BCD格式输入累加器1的低位字。

W#16#wxyz

S5T#aH_bM_cS_dMS

--- 其中:W = 时基(即时间间隔或分辨率)

xyz = 二-十进制格式的时间值

H = 小时,M = 分钟,S = 秒,MS = 毫秒;a,b,c,d由用户定义,时基自动选择,时间值按其所取时基取整为下一个较小的数,输入的最大时间是9990秒,或者2H_46M_30S.

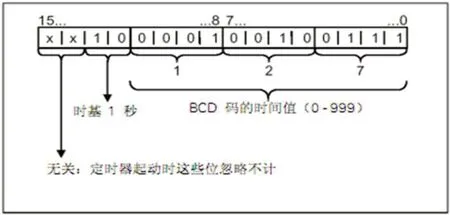

定时器单元中的位组态:当定时器启动时,定时器单元的内容用作时间值。定时器单元的位0至位11为二-十进制格式的时间值。位12和位13包含二进制码的时基。定时器单元的内容(如图1所示),其中定时器值为127,时基为1秒。

图1

2 步进控制的程序编写及长链条自动加油机控制设计

很多工业工厂内都存在大型机械长链条系统,既然是大型机械设备,就需要润滑,而国内很多都是直接在链条控制系统外额外再采购一套国外的自动加油系统(应用比较广泛是SKF公司),这种进口设备是通过一种小型控制器,通过单片机算法,得出链条的运行状态进行计时和计数自动加油。但是这种设备核心是一个黑匣子,不仅价格昂贵,采购周期长,并且维护成本也很高。基于以上情况,我们通过研究其工作模式,计划在PLC中,通过优化步进计时和计数功能,自主完成其同样的功能。

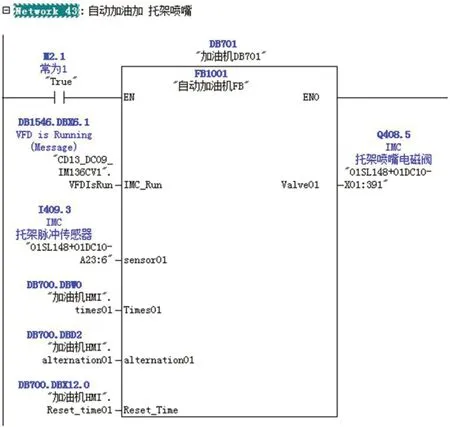

图2

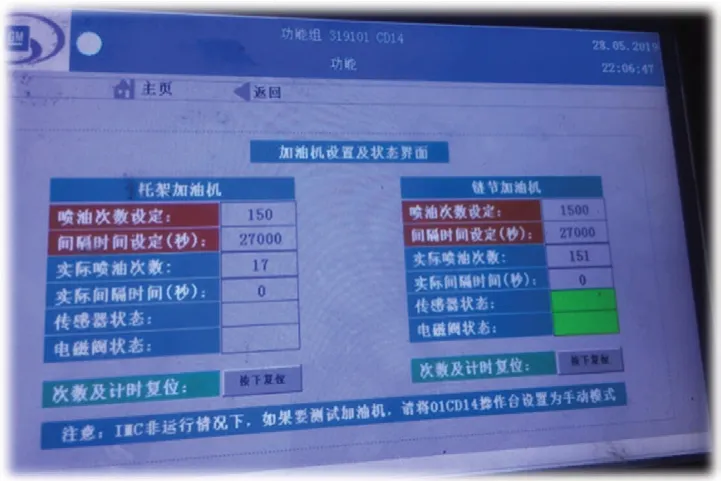

图3

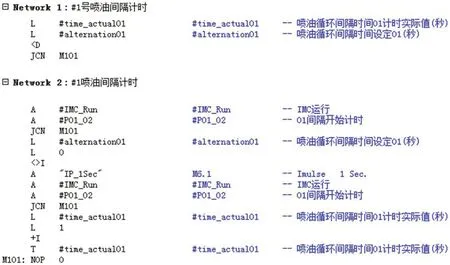

图4

图5

图6

一般来说,加油机需要检测链条运行信号,喷油次数,喷油间隔和喷油持续时长。加油机通过检测到链条运行信号,对关键部位进行喷油(喷油时间可调),一直持续到设定的喷油次数后,会进入间隔等待模式,等待喷油间隔时间结束后,再次进入喷油模式,这个是一个无限循环的过程。在理解其工作模式后,我们研究通过PLC完成了一个可以实现同样的功能的程序功能块(如图2所示),并且实现了在HMI控制面板上参数设定的功能(如图3所示)。

我们将链条运行信号,喷油检测传感器信号,喷油次数,间隔时间作为输入信号放到功能块的输入引脚,而喷油电磁阀作为功能块输出引脚。在功能块内部步进算法程序编写(如图4所示)及算法优化(如图5所示)。

通过PLC强大的编程运算能力,将本来看起来神秘无比的SKF进口控制逻辑完全透明化,也是基于PLC本身的步进和计时功能的深度研究的成果,不仅便捷了设备人员的操作和维护,更加大大降低了设备成本的支出。

3 步进计时控制的工艺设备系统智能分段关机

主机厂之前设备都是系统内最后一台车离开系统之后,设备才开始关机;设备人员经过研究发现,可以通过实时记录最后一台车的位置,可以提前分段关机;经过程序改进,在程序里面实时监控车辆位置,当系统最后一台车进入时,开启设备分段关机模式,此时前处理系统就根据最后那台车的实时位置,一步一步将系统进行分段关闭,此处我们在程序改进上对于步进计时也是一个非常典型的应用,不需要花费太多的成本,就可以年节省设备能源消耗约200万元RMB,同时也优化了设备运行方式(如图6所示)。

由此可见,基于PLC步进算法的计时控制研究具有很强的实际应用价值,不仅提供了复杂的逻辑编程方法,同时也为企业带来巨大的经济价值。