ZSM-5催化剂在多周期MTP反应中的再生行为

王 林,齐 静,关 翀,袁 炜,焦洪桥,廖祖维,金政伟,张安贵,雍晓静,李 云,刘殿华

(1.华东理工大学 化学工程联合国家重点实验室,上海 200237;2.浙江大学 化学工程与生物工程学院,浙江 杭州 310027;3.国家能源宁夏煤业集团有限责任公司,宁夏 银川 750001)

甲醇制丙烯(MTP)作为丙烯来源多元化的重要途径,一直备受关注。MTP技术自2010年工业化以来,对其进行的研究报道仍主要集中在催化剂制备[1-2]、反应机理[3-4]、过程优化[5-6]、失活行为[7-8]和动力学[9]等方面,而有关催化剂在多运行周期中性能变化的研究报道较少。

目前,工业装置使用的ZSM-5分子筛催化剂受积炭、水热脱铝和离子中毒等因素的影响,其活性会逐渐降低直至失活,而积炭失活是制约催化剂单程寿命的关键因素[10]。在实际生产运行中,ZSM-5催化剂不仅需经历单周期内数百小时的积炭失活,还需要通过反复的反应-再生操作恢复其性能,从而延长催化剂的使用寿命。然而在再生烧炭过程中,积炭中含有的氢元素与氧元素结合生成水分子,水分子在高温条件下促使分子筛骨架发生不可逆的脱铝反应,使其彻底失活[11-12],因此催化剂的再生过程至关重要。此外,生产实际表明,催化剂的再生效果和效率还受再生温度、氧分压和再生时间等操作条件的影响较大,其中再生温度过高、氧分压过大都有导致催化剂床层发生飞温的风险;再生温度过低、氧分压过小又会使催化剂烧炭不彻底。再生时间过长不仅会增加装置能耗,而且会打乱MTP反应器“两开一备”的运行模式,从而影响生产的正常运行。

催化剂在长周期运行过程中,其物化性质、积炭量和积炭物种会因所处反应-再生周期的不同而存在明显差异,不同的积炭会导致烧炭时积炭燃烧性能不同,所对应的再生操作条件需根据催化剂不同的积炭而作适当调整,即烧炭过程需与各阶段的本征动力学相对应,需建立ZSM-5催化剂在多周期MTP反应中的烧炭再生动力学,进而为工业装置催化剂的再生操作提供理论依据。

笔者借助热重分析仪,以工业运行中不同反应-再生周期的失活ZSM-5催化剂为研究对象,考察了其烧炭规律和烧炭再生动力学,并将催化剂的孔结构和酸性等与烧炭反应动力学中的部分参数相关联,模拟了不同反应-再生周期失活催化剂的烧炭反应动力学,对MTP工业装置的再生操作提供重要借鉴。

1 实验部分

1.1 催化剂样品

新鲜催化剂(Clariant公司,牌号MTPROP-1),记为Z1;失活ZSM-5催化剂取自工业MTP反应器第3、5、7和9反应周期第1床层,分别记为 C-Z3、C-Z5、C-Z7和C-Z9,各自对应的失活前催化剂分别记为Z3、Z5、Z7和Z9。

1.2 催化剂的表征

采用美国Micromeritics公司的ASAP-2420型物理吸附仪,在液氮温度下进行N2吸附-脱附。实验前样品在623 K下预处理8 h,根据t-plot方法计算微孔孔体积,BJH方法计算介孔分布,BET方法计算样品比表面积。

采用美国Quantachrome公司的程序升温化学吸附仪表征催化剂酸性。催化剂装填量0.2 g,载气为高纯氦气,流速120 mL/min。催化剂活化:以10 K/min的速率升温至823 K,保持1 h,降温至353 K,吸附NH3至饱和,吹扫30min以除去物理吸附的NH3,然后再以10 K/min的速率升温至823 K,记录脱附曲线。

采用法国SETARAM Instrumentation公司的Setsys EVO Easy Fit型热重分析仪进行热重分析。

积炭类型判断与外扩散排除的烧炭程序:在氧分压为12.16 kPa,升温速率为10 K/min的条件下,从298 K升温至1123 K,保持30 min。

恒温烧炭程序:在N2流速为70 mL/min的氛围下,以10 K/min的升温速率将样品由298 K升至对应的恒温烧炭温度,之后快速将N2切换为N2与空气的混合再生气(其中N2为30 mL/min,空气为 40 mL/min),确保在氧分压为12.16 kPa的条件下进行烧炭实验,保持3 h。

确定烧炭反应与氧分压关系时对应的烧炭程序:在N2流速为70 mL/min的氛围下,以10 K/min的升温速率将样品由298 K升至873 K,之后快速将N2切换成N2与空气的混合再生气(N2和Air的总气量保持在70 mL/min),烧炭实验保持3 h。烧炭过程中,通过改变N2和空气的流量来确定恒温烧炭时的氧分压,氧分压分别取14.29 kPa、13.07 kPa、12.16 kPa、10.64 kPa和9.12 kPa。

2 结果与讨论

2.1 烧炭反应动力学模型的建立

2.1.1 动力学模型

积炭主要由C、H共2种元素组成。催化剂烧炭再生时,由于H的反应活性高,在烧炭初期会剧烈燃烧消耗,之后主要为C燃烧过程。需要说明的是,笔者并不区分C、H这2种元素的燃烧反应,将其均视为烧炭过程。

Aguayo等研究表明[13-19],采用幂函数形式来表示烧炭速率与氧气浓度和积炭含量之间的关系具有一定的典型性,笔者借用幂指数动力学方程进行ZSM-5催化剂的再生行为研究,如式(1)所示。

(1)

将式(1)取对数可转换为:

lnr=lnk+mlnpO2+nlncC

(2)

当烧炭温度和氧分压一定时,设I=lnk+mlnpO2,则式(2)可转换为:

lnr=I+nlncC

(3)

由TG-DTG曲线可获得反应速率;处理催化剂的质量损失曲线,并线性回归lncC和ln(-dcC/dt),得到的直线斜率即为碳级数n,截距为I。

恒定烧炭温度,确定氧分压和烧炭速率的关系可以得到氧分压级数m。

将得到的n、m代入式(2)计算不同烧炭温度下的lnk;由Arrhenius方程可以求解指前因子A和活化能Ea,进而得出动力学方程。

2.1.2 判断积炭类型与排除外扩散

ZSM-5催化剂在不同的反应阶段生成的积炭性质不同,所对应的烧炭再生条件也应随之调整,了解失活催化剂的积炭量和积炭类型可进一步指导动力学参数的设定。因此,首先对失活催化剂进行烧炭实验,根据TG曲线中催化剂样品质量损失结果初步判断积炭性质。

为保证实验结果与工业实际操作更为接近,需首先排除失活催化剂的外扩散。选取催化剂C-Z7为研究对象探索其烧炭再生规律。不同再生气流量下失活催化剂积炭质量分数随烧炭时间的变化如图1 所示。由图1可见,恒定氧分压为12.16 kPa时,催化剂积炭的质量损失速率随着再生气流量的增大呈现增加趋势。当再生气流量达到70 mL/min时,催化剂积炭的质量损失速率不再随再生气流量的增加而发生变化。所以当再生气流量达到 70 mL/min 时,可排除失活催化剂的外扩散。

图1 在不同再生气流量下失活催化剂积炭质量分数随烧炭时间的变化Fig.1 The change of Mass fraction of coke deposited on deactivated catalyst with burning time under different regenerated gas volumepO2=12.16 kPa

图2为不同反应-再生周期失活催化剂的TG和DTG曲线。由图2可知,所有失活催化剂的TG和DTG曲线变化趋势较为相似,均存在2个明显的质量损失峰。其中,低温段的质量损失峰峰值较小,可归纳为除水峰[20];高温段的质量损失峰峰值较大,属于烧炭峰;样品C-Z3、C-Z5、C-Z7和C-Z9的积炭量分别为18%、20%、25%和25%;此外,每个样品烧炭峰对应的温度较为接近,均在873 K左右,进而推测催化剂在不同的反应-再生周期所生成的积炭类型较为接近,其差异主要集中在积炭量和积炭分布上。

在烧炭过程中当烧炭温度达到一定值时,催化剂的烧炭速率迅速增加到最大值后逐渐减小并趋于零,其原因可能是由于积炭沉积于催化剂孔道的内外表面,并堵塞部分孔口,当覆盖催化剂孔口的积炭被烧除后,积炭与氧气的接触面积瞬间增大,致使烧炭速率迅速增加,之后随反应的进行,催化剂的积炭量逐渐减少,相应的烧炭速率也随之降低。

工业操作中为了避免催化剂床层发生飞温现象,破坏其骨架结构,催化剂的再生温度基本控制在763 K以下,但笔者主要研究积炭的本征烧炭反应动力学,故设定烧炭温度在873 K左右。

烧炭温度对失活催化剂再生的影响如图3所示。由图3可见,当氧分压pO2=12.16 kPa时,提高烧炭温度,催化剂的烧炭速率逐渐加快,所需再生时间逐渐减少。当烧炭温度低于858 K时,催化剂需较长的时间才能完成烧炭再生;当烧炭温度高于873 K,可大幅缩短再生时间,烧炭温度对再生时间的影响明显减弱。

图2 不同反应-再生周期失活催化剂的TG和DTG曲线Fig.2 TG and DTG curves of the deactivated catalysts in different reaction-regeneration cyclespO2=12.16 kPa

图3 在不同温度下失活催化剂积炭质量分数随烧炭时间的变化Fig.3 The change of mass fraction of coke deposited on deactivated catalyst with burning time under different temperaturespO2=12.16 kPa

不同氧分压对失活催化剂再生的影响如图4所示。由图4可见,当烧炭温度为873 K时,提高氧分压,将加快烧炭速率,缩短再生时间。当氧分压低于10.64 kPa时,催化剂再生时间较长,且积炭不易完全烧除;当氧分压增至17.02 kPa时,催化剂再生时间大幅缩短,氧分压对再生时间的影响明显减弱。

图4 在不同氧分压下失活催化剂积炭质量分数随烧炭时间的变化Fig.4 The change of mass fraction of coke deposited on deactivated catalyst with burning time under different pO2T=873 K

2.1.3 积炭量对烧炭反应的影响

当氧分压pO2=12.16 kPa时,对样品在不同烧炭温度下的烧炭速率与积炭量实验数据进行线性拟合(ln(-dcC/dt)-lncC),结果如表1所示。由表1可知,烧炭速率与催化剂积炭量存在明显的线性关系,也再次证实不同反应-再生周期的失活催化剂上积炭类型较为接近。失活催化剂在不同的烧炭温度下对应的碳级数n随催化剂反应-再生周期数的增加呈减小趋势,表明随着反应的进行,烧炭速率对催化剂积炭量的敏感程度逐渐减弱,其原因可能是随着反应-再生周期数的增加,催化剂表面的积炭不仅石墨化程度逐渐加深,而且会向微孔孔道不断迁移,堵孔现象也会日趋严重,进而增加其内扩散阻力,致使内扩散效应成为烧炭速率的主要影响因素,积炭量对烧炭速率的影响减小。此外,对于碳级数n而言,本实验结果处于工业催化剂再生操作中的碳级数n经验值(0.6~1)的区间内,所以符合工业生产规律。

表1 烧炭速率与积炭量的线性拟合结果Table 1 Linear fitting results of regeneration rate and coke content

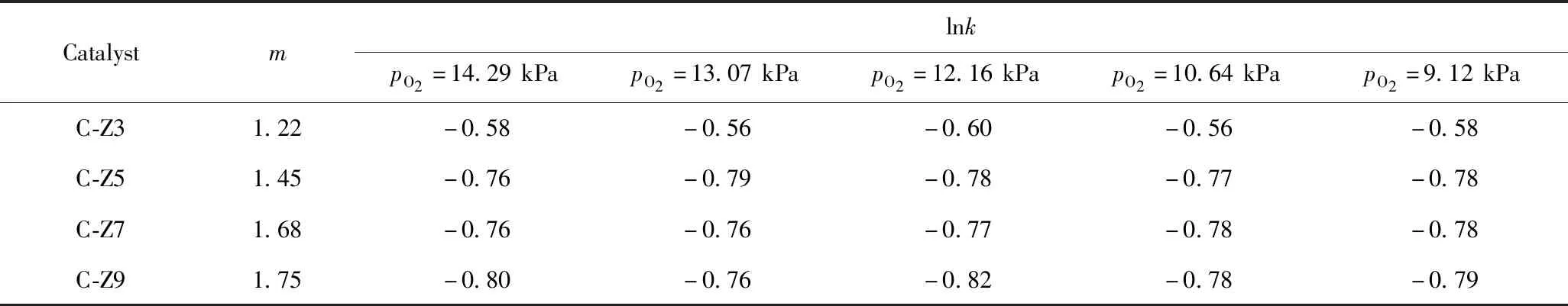

2.1.4 氧分压对烧炭反应的影响

当烧炭温度T=873 K时,对失活催化剂的烧炭速率和氧分压实验数据进行线性拟合(ln(-dcC/dt)-lnpO2),结果见表2。由表2可以看出,烧炭速率与氧分压存在明显的线性关系。这与选定的动力学模型相吻合。氧分压级数m随催化剂反应-再生周期数的增加逐渐增大,分别为1.22、1.45、1.68和1.75,表明随着反应的进行,烧炭速率对氧的敏感程度也逐渐降低。这可能与积炭在催化剂孔道上的分布有关。此外,同一烧炭温度不同氧分压对应的反应速率常数较为接近,说明获取的氧分压级数是可靠的。

表2 烧炭速率与氧分压实验数据的线性拟合结果Table 2 Linear fitting results of regeneration rate and oxygen partial pressure

T=873 K

2.1.5 烧炭温度对烧炭反应的影响

当氧分压pO2=12.16 kPa,烧炭温度分别为848 K、858 K、873 K、898 K和923 K时,可得到A与1/T的线性拟合关系,计算结果见表3。由表3可知,不同反应-再生周期失活催化剂的活化能和指前因子较为接近,是由于失活催化剂的积炭类型差异较小,主要以石墨化的积炭为主,其碳/氢摩尔比约为40~50,而碳/氢摩尔比较高的积炭不易燃烧,所需活化能较高;指前因子小则表示烧炭速率较为缓慢。

表3 烧炭速率与烧炭温度实验数据的线性拟合结果Table 3 Linear fitting results of regeneration rate and temperature

综合以上分析,以工业运行中不同反应-再生周期的失活催化剂为研究对象,通过对其开展再生动力学实验,可以得到如下结果:

综合以上结果可知,不同周期失活催化剂的动力学方程中所涉及的活化能(E)和指前因子(A)这两个参数数值较为接近。这主要是由于工业MTP催化剂在各反应周期失活时积炭类型差异较小,均是以石墨化的积炭为主,而石墨化的积炭不易燃烧,所以对应的活化能较高,而指前因子数值较小也进一步说明了催化剂烧炭速率极为缓慢。

另外,烧炭反应动力学模型中的碳级数n和氧分压级数m在不同的反应-再生周期中存在一定的差异。这主要是由于在多周期的反应-再生过程中,催化剂长期受高温水热环境的影响,脱铝现象不断加剧,随着新造孔的增加,其容炭能力也不断提升,致使催化剂失活时积炭量不断增加,类石墨化的积炭也相应增多,而催化剂的内扩散与积炭分布和积炭含量都是密切相关的[20-21]。

催化剂烧炭再生时,内扩散对碳级数的影响较大,内扩散的效应越显著,积炭量对烧炭速率的影响越小,反应级数越低;氧分压级数同样受内扩散的影响,当孔道堵塞严重时内扩散阻力增大,需提高氧分压来保证合适的烧炭速率,即氧分压级数增大。

2.2 不同周期ZSM-5催化剂烧炭反应动力学模型

考虑到催化剂在多反应-再生周期运行时其性质直接决定着MTP反应性能和积炭失活行为,可以借助不同周期新鲜催化剂的性质来进行预测,因此如果能将烧炭再生动力学与对应周期新鲜催化剂的性质进行有效关联,则可以进一步完善多周期烧炭再生动力学模型,提出较为可靠的预测。

催化剂的积炭性质(包括积炭量、积炭类型和积炭分布)直接决定了其烧炭反应动力学方程,而积炭性质主要受催化剂的孔结构和酸性影响。催化剂的孔结构与其扩散性能密切相关,进而可影响其积炭量和积炭分布;催化剂的酸性越强越容易积炭失活,所以催化剂的孔结构和酸性是其烧炭反应动力学模型预测的关键因素。

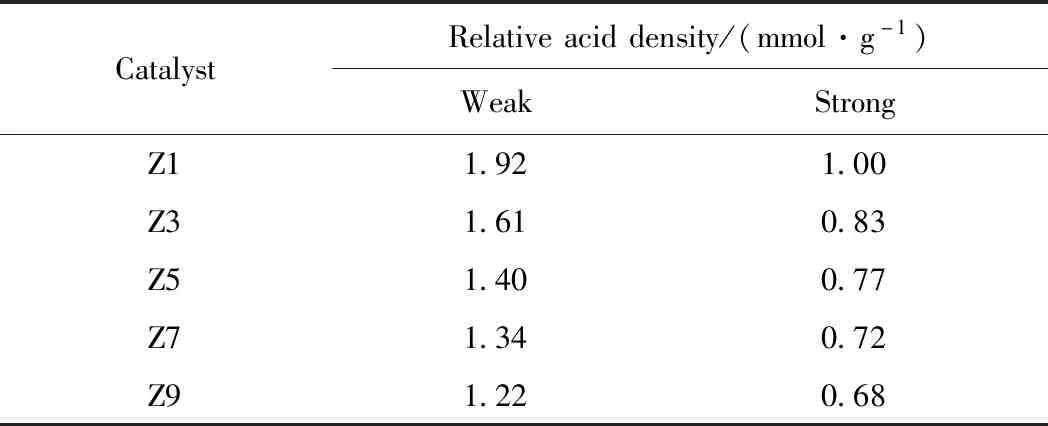

不同反应-再生周期新鲜催化剂的NH3-TPD谱和计算结果分别如图5和表4所示。由图5和表4可以看出,随反应-再生周期数的增加,催化剂的酸强和酸量均呈下降趋势,但由于酸强度不易定量,笔者以总酸量作为催化剂酸性质的代表参量。表5为不同反应-再生周期新鲜催化剂的孔结构参数。由表5可知,随着反应的进行,催化剂总孔体积和介孔体积均显著增加,而微孔体积略有减小,与碳级数逐渐变小和氧分压级数逐渐上升的结果相一致。通常介孔体积对催化剂积炭量影响较大,但是微孔和介孔孔道都会发生积炭现象,所以选取总孔体积作为催化剂孔结构的代表参量更为合理。

图5 不同反应-再生周期新鲜催化剂的NH3-TPD谱Fig.5 NH3-TPD profiles of the fresh catalyst in different reaction-regeneration cycles

表4 不同反应-再生周期新鲜催化剂的相对酸量Table 4 Relative acid amount of the fresh catalyst in different reaction-regeneration cycles

根据催化剂总酸量和总孔体积随反应-再生周期数的变化趋势,进一步使用Origin拟合工具对催化剂的总酸量和总孔体积随反应-再生周期数的变化趋势进行拟合,可得到如下方程:

表5 不同反应-再生周期新鲜催化剂的孔结构参数Table 5 Textural properties of the fresh catalyst in different reaction-regeneration cycles

(4)

(5)

表6 催化剂实测与模拟得到的RT参数Table 6 Measured and simulated RT parameters of catalyst

1)Simulated value;2)Measured data

3 结 论

通过对不同反应-再生周期失活催化剂的再生行为开展研究,建立了多周期ZSM-5催化剂的本征烧炭反应动力学模型,具体如下。

(1)不同MTP反应-再生周期失活的ZSM-5催化剂积炭类型较为接近,均是以石墨化的积炭为主,故得到的动力学模型中不同催化剂的活化能和指前因子这两个参数数值较为接近。

(2)在多周期的反应-再生过程中,催化剂长期受高温水热环境的影响,脱铝现象不断加剧,随着新造孔的增加,其容炭能力也不断提升,致使催化剂失活时积炭量不断增加,内扩散效应越发显著,所以碳级数和氧分压级数在不同的反应-再生周期中存在一定的差异。

(3)将烧炭反应动力学模型中的参数与不同反应-再生周期催化剂的物化性质(主要是孔结构和酸性)相关联,得到了多周期烧炭反应动力学的预测模型,模拟值与实验数值较为接近,相对误差约5%。