双缸蒸汽往复泵汽缸修复

陈智春

摘 要:通过对往复泵在运行中出现的汽缸填料泄漏、蒸汽损耗大的问题进行了认真分析后,发现汽缸内径磨损,汽缸活塞拉杆下沉,因此对汽缸进行了镶套修复,取得了良好的效果。

关键词:往复泵;汽缸;修复

1 概述

炼油厂酮苯糠醛车间有4台仿前苏联的双缸蒸汽往复泵(型号:2QYR-112/25),驱动蒸汽压力为1.0MPa,于1980年安装投入生产,正常生产时运行2台,其余两台做为备用泵,保证连续生产。该泵为转鼓真空过滤机的蜡液输出泵,由于泵长期运行,汽缸内径磨损,间隙超差,因此经常出现填料泄漏严重、活塞杆磨损加快、蒸汽损耗大的问题,无法达到长周期运行的目的。

2 结构原理

2.1 蒸汽往复泵的结构

双缸蒸汽往复泵的结构主要由汽缸、连接体、填料箱和液缸等四部分组成。汽缸一般用铸铁或球墨铸铁铸成,它将蒸汽的能量作用在汽缸活塞上转变为往复运动的机械能,通过活塞杆传递给液缸活塞挤压液体作功。汽缸内活塞上装有活塞环,对于汽缸两侧起到密封作用。连接体主要连接汽缸、液缸,支承各运动件对中。填料箱由填料箱体、底环、密封环、盘根、格兰组成,起拉杆密封作用。液缸由缸体、缸套、阀室等组成。

2.2 蒸汽往复泵的工作原理

当活塞由左向右移动时,液缸左边的工作室容积逐渐增大,压力降低。容器中的液体在压力差的作用下,克服吸入管内水力损失及吸入阀的阻力,顶开液缸左边的吸入阀,进入左边工作室。左边的排出阀受到排除管道中液体的压力作用而关闭。与此同时,右边工作室容积逐渐变小,活塞运动的机械能转换成液体的压力能,使右工作室内液体的压力逐渐升高。在液体压力作用下,右边的吸入阀关闭,而排出阀则被顶开,具有较高压力的液体就通过排出阀排出管道中。当活塞移动到右边端点时,左边工作室容积达到最大,右边工作室容积最小。

当活塞向左移动时,右边排出阀关闭,吸入阀打开,吸入液体。左边工作室的吸入阀关闭,排出阀打开,排出高压液体。当活塞移动到左边端点时,左边工作室容积最小,右边工作室容积最大。然后活塞又重新开始向右移动,即开始一个新的工作循环。

3 原因分析及处理方法

3.1 原因分析

泵解体后,经过对零部件的测量,得出结论,填料泄漏的主要原因是汽缸内径磨损严重,活塞下沉,活塞杆与填料压盖产生摩擦,活塞杆磨损有沟痕,因此填料经常泄漏。

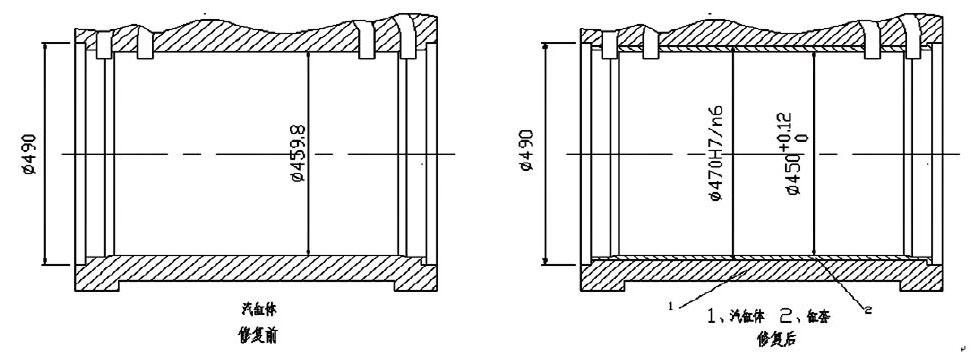

汽缸在工作时的蒸汽温度为250℃,虽然加入了一些润滑油,但由于汽缸温度高,使得润滑油的粘度指数降低,在两表面间没有形成完整的油膜。在这样的工况下运行,活塞环与汽缸磨损也就随之产生。经过长时间的运行磨损,造成活塞环与汽缸的配合间隙超差,原汽缸尺寸为Φ450mm,测量磨损后的汽缸尺寸为Φ459.8mm,最大间隙超差9.8mm,汽缸活塞环起不到密封的作用,在同等蒸汽量和相同压力下,活塞两端的压力差减小,蒸汽往复泵的冲程次数减少。为了满足生产需要,弥补汽缸活塞环与汽缸之间的蒸汽泄漏量,必须增大蒸汽阀门的开度来增加冲程次数,因此,蒸汽耗量上升。测得当时的装置总处理量为65t/h,停运前的蒸汽总量为7.4t/h。

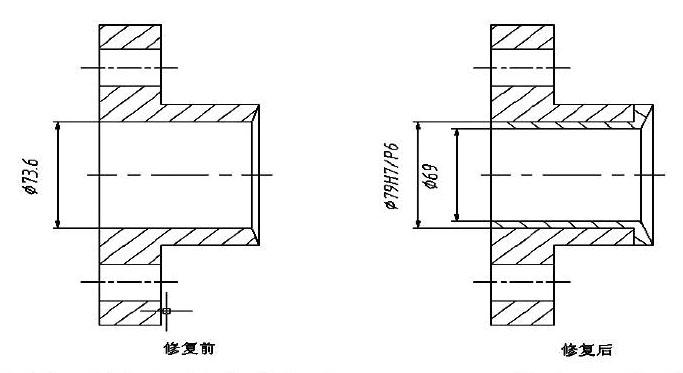

活塞下沉后,活塞杆与填料压盖内径产生摩擦,填料压盖内径原尺寸为Φ69mm,测量磨损后的填料压盖内径尺寸为Φ73.6mm。

3.2 处理方法

针对上述原因分析,经过论证,认为将汽缸内径镗圆,重新镶套使内径达到标准尺寸,填料压盖内径修复镶套,可使泵达到原泵设计要求。

4 实施

4.1 缸套的毛坯预制

根据原泵设计,汽缸套的材质选择HT24~44,硬度为HB200~240。铸造后的毛坯应作消除应力处理,铸件金相组织基体为珠光体,表面不允许有砂眼、缩孔等任何缺陷。

4.2 缸套的修复

首先将原汽缸内径上镗床,以φ490孔为基准镗至尺寸φ470mm。缸套内径粗车削至小于φ450mm,外径车削至φ470mm,将缸套压入汽缸中,配合采用H7/n6。然后加工缸套内径,仍以φ490孔为基准加工磨至φ450+ 0.12mm。加工后的缸套内径表面粗糙度Ra=0.8,园度小于0.03mm,园柱度小于0.06mm。

4.3 填料压盖的修复

将填料压盖内径车削至φ79mm,将加工好的小套压入填料压盖中,配合采用H7/p6。然后加工填料压盖内径,车削至原尺寸φ69mm。

5 修复后的运行情况和经济效益

5.1 修复后的运行情况

经过对蒸汽往复泵修复后进行试车,为了测试改造后的效果,将装置的总处理量控制在65t/h,以保证测试数据的可比性,泵开启后的装置总蒸汽量为7.0t/h,比磨损后的蒸汽总量降低了0.4t/h。泵运行24h进行验收:蒸汽往复泵运行平稳,出口流量能够满足生产需求;油缸泄漏量小于10滴/分,汽缸填料无明显蒸汽泄漏;注油器下油量稳定并符合运行要求;在处理量稳定在65t/h,收率56%时,装置的蒸汽总量仍然保持在7.0t/h。该泵汽缸修复后,运行平稳,流量能够满足生产需要,汽缸填料无明显蒸汽泄漏。装置的蒸汽耗量明显降低。以上结果表明,对双缸蒸汽往复泵的汽缸修复取得了良好的效果。

5.2 经济效益

①修复前的配件费用:该泵修复前,平均每月更换汽缸活塞杆2根,每月更换填料2次,每次10圈填料。每年活塞杆费用:2×12×3076=78324元。每年填料费用:10×24×382=91680元;②修复后的配件费用:该泵修复后,活塞杆可使用一年以上,填料每季度更换一次。每年活塞杆费用:2×3076=6152元。每年填料费用:10×4×382=15280元;③蒸汽耗量:该泵汽缸修复后,根据装置测算,每小时可节约蒸汽0.4t。每年可节约蒸汽:0.4×24×365×90=315360元;④总的效益:每年可节约费用:315360+78324+91680-6152-15280-21500(汽缸修复费用)=442432元。

6 结论

通过对蒸汽往复泵的汽缸修复,大大降低了填料的泄漏率,降低了蒸汽的损耗,从而降低了员工的劳动强度,保证了装置的长周期运行。

参考文献:

[1]何峰.石墨一体化填料在蒸汽往复泵上的应用[J].中国设备工程,2005(5):57-57.

[2]梁宁.一种转阀换向的液压双缸单作用往复泵设计[J].探矿工程:岩土钻掘工程,2011(8):37-40.

[3]黄启龙,李进贤,郑亚.活塞往复泵内流场非稳态数值模拟[J].重庆理工大学学报,2011,25(3):6-10.

[4]詹曉梅,张相彬,王绍军.往复泵缸内压力分析[J].辽宁科技学院学报,2012,14(3):21-23.

[5]马慧,马中江.焦化蒸汽往复泵不上量问题的解决[J].化工管理,2017(27):254-255.