浅谈微弧激光复合技术在航修领域中的应用

陈体磊,张忠洁,张志强,吴笑笑,邢敬伟

(1.国营芜湖机械厂,安徽 芜湖 241000;2.安徽奇瑞商用车有限公司,安徽 芜湖 241000)

0 引言

在目前金属零部件的高端和精密修复技术领域,特别是航空、汽车模具行业,微弧火花技术、激光扫描作为材料表面强化和材料制备技术之一,已逐步应用于各种关键性零件的修复当中,在市场中有广泛的应用。同时这两种修复技术均存在应用局限,飞机上常用的一些航空零构件,如外筒、壳体、推杆、导管等,深孔内部腐蚀、划伤、裂纹等缺陷,利用单一传统的修复方法,如微弧沉积、激光等,无法得到满意修复,单一技术的使用不能满足修理性企业的实际需求,严重制约企业修复基础能力的提升,通过两种技术的复合实现该类零件修复的突破。实现该复合技术在航修企业的应用和推广。

1 微弧火花沉积、激光扫描熔化处理分析

1.1 微弧火花沉积修复技术

微弧火花沉积是利用高密度电能对金属样件表面瞬间进行沉积处理的工艺,微弧沉积工艺见图1所示。

图1 微弧沉积

微弧火花沉积技术与化学处理表面强化、高能束表面强化以及喷涂等相比较,具有明显的特点,具体特点[1-3]如下:

(1)该工艺一般在氩气或开放环境下进行,不需要借助特殊、复杂的设施和处理装置,如真空系统、简易保护罩装置等。同时微弧火花沉积工艺设备简单,操作简便,主要是采用CAD/CAM控制,传动控制精度及自动化程度高。

(2)局部沉积性,可不影响零件的整体结构,仅对局部损坏的地方针对性修复,同时针对异形曲面实现沉积,比如汽车模具、机械加工刀具和精密机械零件,对易磨损、损坏部位和独特功能性刃口进行局部沉积处理,达到改善工件耐磨性和表面硬度性能。

(3)工件局部热变形量极小。修复作业时,瞬时使电极棒材料熔化,形成汽化的高温区。同时,工作瞬间放电时间极短,放电接触处的面积又相对窄,在放电的热作用下,工件表面的微小接触面受影响。而对于整个零件表面,基本上还处于较低、甚至常温状态,工件不会发生热变形。

(4)修复层与母材结合牢固。放电瞬时高压高温条件下,修复层重新经过分子结合而形成的全新合会层,属于再冶金结合,有别于简单的涂覆工艺。

(5)修复层表面质量、厚度与修复参数如频率、功率、电压、沉积时间等参数因素有关,可以通过对修复参数的调节控制,进而得到不同的工艺效果。修复处理后的工件一般为最后工序,加工余量较小,仅仅需用钢丝刷、铜丝刷、油石、细平锉等手工工具进行简单修理,可以在生产现场进行便捷操作,不需要多工件进一步拆卸,减少拆装工时和风险,极大降低生产成本,提升修复效率。

(6)操作方法简单,对操作人员的个人技能要求较低。由于沉积速度比较慢等原因,微弧火花涂层适用于精密零部件的表面缺陷可靠性修复。在大多情况下,零部件缺陷修复过程为:先对表面进行丙酮、酒精清洗,经过机械加工或手工打磨,清除表面的腐蚀点、裂纹层、疲劳点和磨损处,经沉积堆焊加厚来修复,最后加工余量,恢复原始尺寸及表面粗糙度,工艺过程较为简单。

微弧火花沉积技术存在的问题是:多数为较小功率设备,自动化程度低,沉积效率低,工作量较大,沉积层厚度不好控制,沉积层的厚度一致性较差,间接导致设备生产效率低,沉积层厚度也比较小,要求不高。

1.2 激光扫描熔化技术

激光扫描熔化技术通过激光照射工件表面,以不同的填料方式在被涂覆基体表面上放置选择的涂层材料,经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低并与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电器特性等的工艺方法。存在问题是:该表面熔池同时会产生飞溅,由于填充金属不够,表面出现未焊满缺陷,熔化的金属会填充两板间的间隙,焊缝金属膨胀,当熔池金属冷却时,焊缝金属收缩,母材会限制其变形,产生拉应力,焊缝底部出现缺口,形成根部收缩的缺陷,激光扫描工艺见图2所示。

图2 激光扫描

相对于传统焊接方法,主要优势具体表现在[4]:

(1)能量密度高,高功率激光束经聚焦后,功率密度很高,可达(105~ 108)kW/cm2,比电弧焊(102~104)kW/cm2要高很多,线能量高,修复时间短,可焊接材料范围相关较广。

(2)焊接质量高,能够获取较大的熔深,且扫描处的基体组织致密度高、强度大。

(3)热影响区和变形区都很小,激光扫描加热及冷却速度极高,其结晶速度比一般熔焊高几十倍,热影响区很小,材料变形小,无需后续工序处理。

(4)可焊接不同材料的组合,可对高熔点、高热导率、物理性质差异较大的异种或同种金属材料进行激光扫描点焊。

(5)激光扫描是无接触加工没有工具损耗和工具调换等问题。

激光扫描不足之处如下:激光光源系统、激光熔覆头,激光用粉末成本偏高。并且激光的紧密聚集,热量向零部件的有效传递,组装偏差会影响焊接条件较大的变化,间接引起激光缺陷和降低热效率。较高反射率材料(如铝、铜等)的激光扫描,需要仔细优化激光辐射的技术条件,有必要时还需采用涂层材料。同时,这些金属的热导率偏大,在焊接首次启动时,当激光能量较大时,部分激光反射到激光器,损坏光学元件,增加生产成本。

2 微弧火花沉积-激光扫描复合修复技术的特点及研究进展

微弧火花沉积-激光扫描复合修复技术的工作过程如下:根据零件工况,先采用表面微弧火花沉积工艺,在零部件母材上沉积一层比较薄但塑韧性好的沉积层,接着在沉积层表面上采用激光扫描方法,制备零部件表面所需性能的修复涂层。前者可有效避免基材表面的大部分熔化,达到局部修复,母材中脆性金属化合物渗入熔覆层量进一步降低,减小修复零部件表面变形量,减少激光扫描技术对可焊接性差的基材表面的作用,降低热影响区组织改变量,做到快捷修复。总之,可以充分发挥两者的各自的优势,避免各自的不足之处,完美修复缺陷金属零部件。

激光熔覆技术和微弧火花沉积技术都存在一定不足,导致一些贵重零部件无法得到满意修复。现代工业的发展对材料性能和修复速度提出越来越高的要求,单一的金属修复技术难以满足现代零部件修复的需要,因此,金属零部件表面的复合沉积和修复技术开始引起人们的兴趣,并作为现代表面涂层技术和修复技术的一个重要发展方向[5]。王维夫等[6]为了在定向铸造高温合金表面实现外延定向复合沉积曾提出了“激光微弧火花复合定向沉积”技术。先采用激光熔覆设备在定向凝固合金基体上熔覆制备出激光定向外延涂层,经表面磨平、微弧火花沉积,在激光外延涂层表面上,最终制备出沉积层外延生长涂层。该工艺是从传统工艺基础上发展起来的,这种新工艺被国内外工业界介绍和应用,也才是最近的是。在理论研究及其应用方面,国外许多学者也作了一定研究。E.Levashov等人用高清电子显微镜、X射线光电子谱对铝合金沉积层的微观结构和化学成分进行了分析[7]。而在本文所述技术不同之处在于采用微弧火花沉积设备,在可焊接性差的零部件母材上,制备出塑韧性较完好且无裂纹的较薄修复涂层,在此基础上,利用激光熔覆设备快速制备出比较厚的涂层,大大提高了基体表面的耐磨性、耐蚀性、和高温抗氧化性等,且可用于失效零件的焊补,在现代化的生产中,随着绿色再制造概念的提出,机械设备、零件维修的重要性越来越突出。维修也是一种投资,它是与固定资产重要的投资。从这个角度来说,维修也是生产。用激光-微弧火花复合修复后可以使设备正常运行,有着显著的经济价值。这进一步显示了激光熔覆技术和微弧火花沉积技术复合修复技术的优越性。

3 复合修复技术航空修理中应用情况

该复合技术已经在修理厂加以尝试应用,已成功修复活塞杆、火药推杆壳体、外筒、支撑机构等内孔腐蚀性零件成功案例。

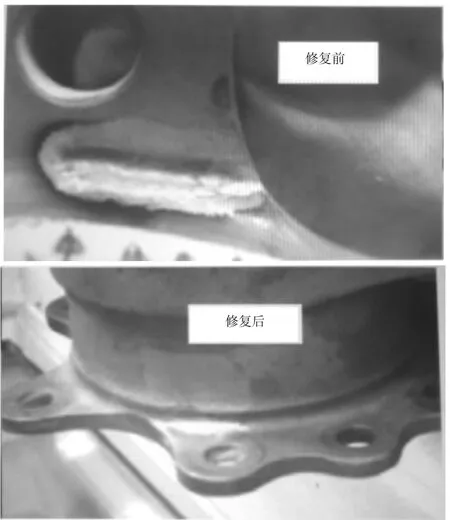

(1)某航空关键壳体修复过程见图3。

图3 修复应用实例

通过开展微弧沉积-激光扫描工艺试验,选用GH4169材料,合理调配工艺参数,微弧沉积:输出功率945 W,输出电压80 VAC,输出脉冲电流频率370 Hz,氩气流量选择在8 L/min;激光扫描:激光功率(800 ~ 1 000)W,扫描速度 0.01 m/s,保护气(380 ~400)L/h,搭接率40% ~50%,光斑直径2 mm。修复后进行无损检测检查,通过两种技术复合,弥补各自的技术缺陷,最终实现该类零部件的修复。通过对修复后的产品,如火药推杆壳体、外筒、活塞壳体、起落架收放作动筒、液压回油壳体等,实验台验装以及上试用,均符合技术要求,该复合技术在航修企业中应用推广前景良好。

(2)微弧沉积与激光扫描复合修复技术主要用于超高强度结构钢等飞机关键重要受力构件表面损伤修复,如飞机端轴颈表层损伤的修复、起落架活塞杆法兰盘裂纹的修复等,如图4所示。

图4 某型飞机主起落架活塞杆法兰盘裂纹微弧沉积与激光扫描复合修复

(3)飞机挂梁导轨腐蚀坑的快速焊补

某飞机修理厂在修理某型飞机时遇到一个棘手问题,即该飞机的挂梁导轨面上由于微动磨损,产生大面积点蚀现象,采用传统的机械打磨和焊补方法均不能很好的解决该问题,因为腐蚀坑较深,打磨会使工作面减薄,强度较低,而常规的电焊和氩弧焊方法热输入量较大,变形严重。采用微弧沉积与激光扫描复合修复技术进行补焊,经检测导轨基本无变形,焊补区冶金结合,经过一段时间的使用,具有比基体更好的耐磨、抗腐蚀性能,已小规模推广,使用良好、安全。

4 结语

微弧火花沉积-激光扫描熔化处理是一种新型实用的复合修复工艺,具有独特的技术价值,相较于传统的单一修复技术而言,此复合工艺具有热输入量少,对可焊接性差的金属基材的热影响和热损伤很少,涂层不产生裂纹、修复的零件基材和修复效率较高等优势。目前这一复合技术仍需要多方面进一步研究,例如修复基础理论支撑性文件研究不够,亟需进一步研究与不同基材、扫描层相匹配的相工艺数据和电极棒材料等,微弧火花沉积层的工艺稳定性和涂层质量有待提高,缺乏自动化的工艺装备、涂覆可达性方面等等。通过对该新技术进一步深入研究以及工艺推广应用,提升航空修理焊接基础能力,解决该类缺陷修复的生产困境。