基于UG的一种类螺旋铣削编程方法

刘崇智,郭 辉

(中航飞机股份有限公司长沙起落架分公司,陕西 汉中723000)

0 引言

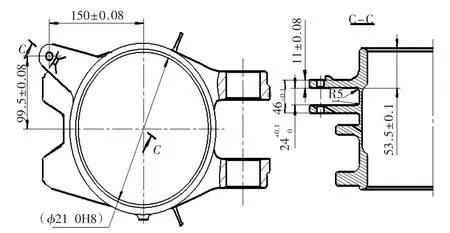

飞机起落架如外筒、活塞杆、转弯套筒等大型结构件,通过自身耳片孔与其他零件组合一起构成了飞机起落架系统。近年,随着零件结构型面、形状、拓扑关系的越来越复杂,制造加工难度也越来越大。转弯套筒(图1)作为外筒上与扭力臂连接的关键重要件,材料采用23Co14Ni12Cr3MoE超高强度钢,根据工件敞开式结构特点,兼顾成本,工件外形加工在四轴设备上进行。相对而言,宽mm,深度 197.5 mm的耳片槽口数控编程为高强度钢工件加工的一个难点。常规编程采用等高轮廓顺铣加工,刀轨在每一层切削加工完成后,抬刀到安全平面再空跑至下一进刀点,进行下一层切削。过多的进退刀、空走刀、跳刀易带来潜在的夹具干涉、机床碰撞等风险,且加工效率低下。为此,文中特别介绍两种类螺旋铣削编程方法用于耳片槽的开粗与精加工。其优点在于整个刀轨只有一个进刀、一个退刀,且始终保持顺铣(或逆铣)走刀方式,在每层切削完成后沿斜线进入下一削层,刀路整洁明了,加工效率高,潜在风险小。

图1 转弯套筒

1 耳片槽铣削刀具及切削参数选用

转弯套筒(图1)材料热处理后抗拉强度σb可达2 040 MPa,因此,在热前加工槽宽mm,深 197.5 mm耳片时,刀具选用切削性能好,切削刃强度高且不易磨损的D20R5加长环形刀。根据加工经验每齿进给控制在 0.1 mm ~ 0.3 mm 内,切深 0.5 mm。根据F=n × z× FZ,n为主轴转速,z为刀具齿数,FZ为每齿进给量。则双齿铣刀的切削参数可选择为[1]:主轴转速S=1 200 m/s~1 600 m/s,进给量F=600 mm/min~800 mm/min,顺铣走刀方式。热后精加工,选用涂层硬质合金刀,每层切深4 mm~6 mm,主轴转速S=1 000 m/s~1 200 m/s,进给量F=300 mm/min~400 mm/min,依然顺铣走刀。

2 基于U G耳片槽铣削的编程方法

为提高转弯套筒加工效率,减少装夹次数,外形全部在四轴加工中心采用固定矢量加工。其中工件耳片槽铣削开粗、精加工,均采用UG软件中的深度加工轮廓操作进行编程。刀轴定矢量为孔与耳片中心连线,背离工件的方向。文中仅对UG8.0版本中实现类螺旋铣削方法的编程技巧进行归纳。

2.1 进退刀设置实现类螺旋铣削

主要通过对ZLEVEL_PROFILE操作中非切削移动,进、退刀参数的联合调整,实现类似螺旋铣削刀轨。具体步骤:

1)首先,在ZLEVEL_PROFILE操作中进行几何体设置。“几何体”→“指定部件”选择工件实体,“指定切削区域”选择工件槽内侧两片面。

2)在ZLEVEL_PROFILE操作中进行切削参数调整[2,3],按层加工工件槽内毛坯。在 ZLEVEL_PROFILE操作→“切削参数”→“策略”中“切削方式”选择“顺铣”,“切削顺序”调整为“层优先”,“延伸刀轨”→“在边上延伸”→“距离”设置为12 mm,大于刀具半径值即可,其余参数均默认。

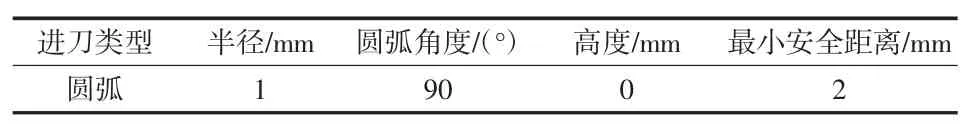

3)接着设置深度加工轮廓ZLEVEL_PROFILE操作中的“非切削移动”[4]。“非切削移动”→“进刀”→“开放区域”中进刀参数按表1设置,未涉及项如“封闭区域”、“初始封闭区域”、“初始开放区域”保持默认值;“非切削移动”→“退刀”中的设置保持默认;“非切削移动”→“转移/快速”中区域间转移类型“直接”,区域内进刀/退刀的转移类型也设置为“直接”。见表1。

表1 开放区域进刀设置

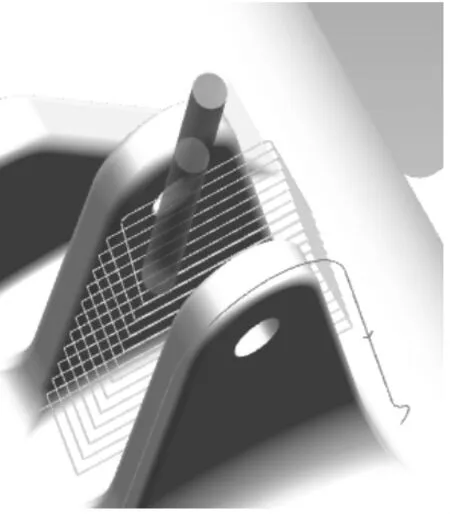

4)最后,选择小于槽宽的切削刀具,其他设置不变,直接生成刀具轨迹即可。从图2可见,刀路从槽外一侧起刀铣削到槽口一侧面,以圆弧R1退刀,按G01直线差补到起刀点,并再次按圆弧R1进刀切入槽口铣削至另一侧。在整个切削过程中,刀路的进刀、切削、退刀、进刀、再次切削、再次退刀始终保持在同一切削高度(处于同一切削层),待完成本层切削后才以G00斜线切入下一层,周而复始完成槽口加工。

图2 类螺旋铣削刀轨

2.2 刀轨编辑实现类螺旋铣削

主要通过对ZLEVEL_PROFILE操作刀轨编辑实现类似螺旋铣削刀路。

1)在ZLEVEL_PROFILE操作中进行几何体设置。“几何体”→“指定部件”选择工件实体,“指定切削区域”选择工件槽内侧两片面。

2)在ZLEVEL_PROFILE操作中进行切削参数调整,设置同退刀参数的联合调整实现螺旋铣削步骤b一致。

3)创建修建边界。可直接通过“来自曲线集的曲线”选择槽一侧耳片边界“投影”方式,形成一个封闭的平面曲线,曲线所在的平面与槽平面平行。为保障切削时刀具中心未直接在毛坯上进刀,还需将投影曲线进行连接,并进行整体偏置,扩大刀轨修剪区域,偏置距离大于刀具半径,譬如加工采用的是D20R5的可转位铣刀,偏置距离12 mm。

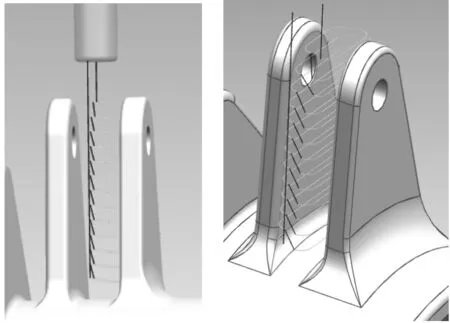

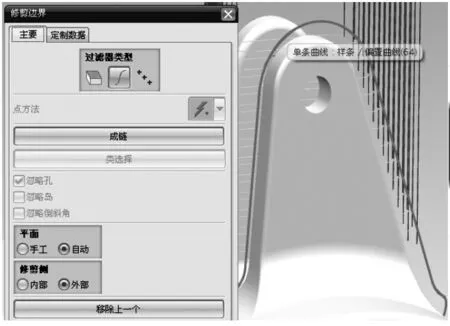

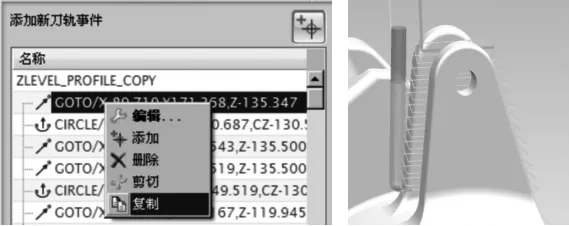

4)刀轨编辑。在ZLEVEL_PROFILE操作快捷键至“刀轨”→“编辑”后[5],进入“刀轨编辑器”界面后,首先在“编辑操作”下点击“修剪”进入“修剪刀轨”操作对话框,在“几何体”→选“边界”并“指定修剪编辑”中选择步骤c中偏置的曲线。修剪“平面”为投影平面,“修剪侧”点选外侧;再次进入“修剪刀轨”对话框中→“转移类型”选择“直接”方式后,刀轨被边界裁剪成图3右侧类螺旋刀路。刀路编辑到此,基本已实现类螺旋刀轨,但是仔细观察图3右侧:该刀轨没有进、退刀。因此,还需要在“刀轨编辑器”界面中,通过对“添加新刀轨事件”的编辑,增加进、退刀刀路。增加方法是:复制、粘贴“添加新刀轨事件”起点和终点(图4左),改变复制点Z值大小,并设置运动类型为“进刀”或“退刀”。此时,编辑好的刀轨将始终保持顺铣或逆铣的类似螺旋的切削方式,由槽口外进刀,切削、直接转移、切削、斜线切入下一层。每层刀路在进入下一层时,均采用G01斜线切入方式,且整个刀路从开始到结束只有一个进刀和一个退刀,同层间的刀路转移也严格采用G01,刀路规整有序(图4右)。

(续下图)

(接上图)

图3 无进退刀路的类螺旋铣削刀轨

图4 有进退刀路的类螺旋铣削刀轨

3 加工验证

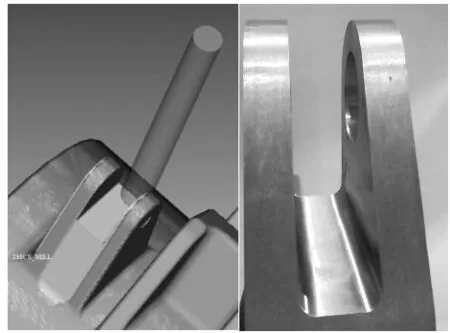

在转弯套筒(图1)耳片槽铣削时,选用双齿铣刀,按下参数:每齿 FZ=0.25 mm,转速 1 600 m/s,进给量800 mm/min,切深0.5 mm,顺铣走刀,并分别对类螺旋铣削两种编程生成的NC代码进行测试(编程过程见上)。从宏观上讲:两种编程方法生成的刀轨,在加工时机床运行平稳,无异常声响,整个切削过程不足15 min,槽表面粗糙度Ra小于Ra1.6,比传统走刀方式效率提高15%~20%。虽然两种编程方法均可实现类螺旋切削,但是采用进退刀设置实现类螺旋铣削编程方法,其参数选配困难,易发生扎刀或顶刀现象(图5),对编程人员的经验技能要求高。

图5 零件仿真加工及成品耳片槽

4 结束语

在转弯套筒数控加工程序优化过程中发现类螺旋铣削具有良好的切削性,在工件外斜线进、退刀,刀路完全实现顺铣走刀,严格按层加工。文中结合转弯套筒耳片槽详细介绍了两种类螺旋铣削编程中的参数设置技巧,剖析了刀轨特点。根据刀轨和试加工比较,采用编辑刀轨实现类螺旋铣削的编程方法具有更普遍的推广意义和实用性。同时,希望文中的编程经验和技巧能对直壁腔体铣削带来技术借鉴和参考。