基于PLC的修井机电控系统设计与开发

李帅帅,狄乐蒙,燕居怀

(威海海洋职业学院机电工程系,山东 威海264300)

0 引言

石油修井机是由一台或者两台动力机驱动绞车和转盘,绞车用动力机、绞车、井架(含天车、游车大钩、大绳等)均安装在汽车载重底盘、专用底盘或牵引式底盘上的石油修井装置。

随着近年油田开发的不断深入,油气开发难度不断加大,使用户对修井机的安全性、稳定性、舒适性和经济性越来越看重,这对传统的继电器控制型修井机提出了严峻的挑战。通过研究目前的电控系统的特点和客户需求,本文提出了一种基于PLC的修井机电气控制系统,相比目前的继电器控制系统,可大幅减少系统故障点,增加MCC(Motor Control Center)软启动的冗余功能,提高工作效率与可靠性,并可根据客户需求,集成电子防碰、一体化钻井仪表等功能,实现数据的显示、存储和报警记录,进一步增强修井机的安全和实用性。

1 传统柴驱修井机电控系统分析

1.1 硬件组成

柴油机因其油耗低、经济性好、故障少而在钻井行业得到了广泛的应用。现阶段大部分修井机产品基本采用柴油机驱动。柴油机驱动的修井机(简称“柴驱修井机”)的电控系统主要包括发电机并车系统和MCC控制系统两部分。

(1)发电机并车系统,采用两台高性能的数字并车模块,采集发电机电压、转速等信号,并分别控制两台发电机的电压和转速,模块之间通过专用电缆进行数据交换,最终实现发电机同步和负载分配功能。

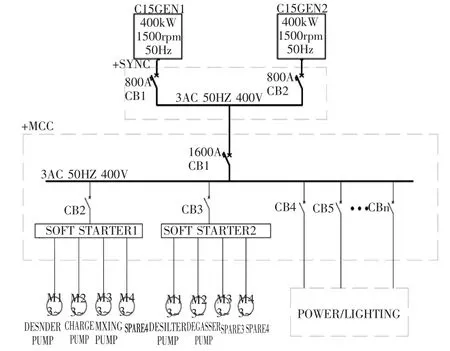

(2)MCC控制系统是由多个断路器、中间继电器和接触器等元器件组成,采用硬线方式来实现控制功能,完成对井场电机、井场照明等用电设备的控制。电机启动方式包括直接启动与软启动。软启动器在使用中不仅可以实现平滑启动,有效降低电机启动时的电流,最大程度避免启动电流对机械以及电网的冲击,还能有效延长系统的平均使用寿命,降低系统造价,并提高其运行的可靠性[1]。通常MCC房内设置两面MCC柜,每面柜子软启动采用一拖四方式。典型的电控系统单线图如图1所示。

图1 典型修井机电控系统单线图

1.2 传统电控系统功能及特点

整个电控系统能够完成发电机并车、MCC控制和电源分配等功能,能够满足正常钻修井的基本需要。但仍存在以下局限:

(1)采用了大量的中间继电器和时间继电器,占用柜体空间大,机械触点数量多,故障隐患点多。

(2)两面MCC柜的软启动器分开运作,如若其中一台软起动出现故障,这一面柜子的4个电机都不能实现软启功能,除非人工替换成另一台软启动器。

(3)只实现了最基本的供配电和MCC控制,较难拓展其他功能,如钩载监测、电子游车防碰和一体化钻井仪表系统等。

鉴于传统的继电器控制电路的诸多局限性,需要探索一种新的控制方式。

2 基于PLC的电控系统研究

2.1 硬件组成及优化

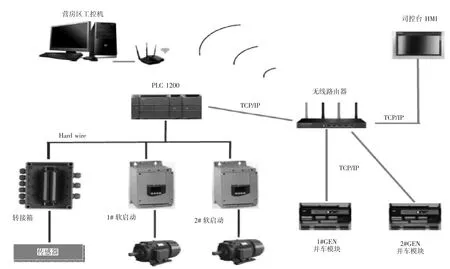

新的电控系统采用西门子全新一代智能逻辑控制器S7-1200作为主控制器。西门子S7-1200是西门子最新推出的基本型逻辑控制器,充分考虑了系统、控制器、人机界面和软件的无缝整合和高效协调的需求。集成以太网接口、强大的集成工艺功能和灵活的可扩展性等特点,为各种工艺任务提供了简单的通信和有效地解决方案,满足中小型自动化的系统需求[2]。使得控制系统更加完善,故障诊断更充分,可靠性更高,为实现修井操作数字化、智能化创造了条件[3]。整体系统结构如图2所示。

图2 全新修井机电控系统拓扑图

采用PLC控制后,MCC系统减少了中间继电器,取消了时间继电器,控制系统占用柜体空间大大减小,可减少一面柜体。新系统在不增加扩展功能的时候,就可实现现有电控系统的所有功能,并且成本略低于现有的电控系统。

2.2 基本功能升级

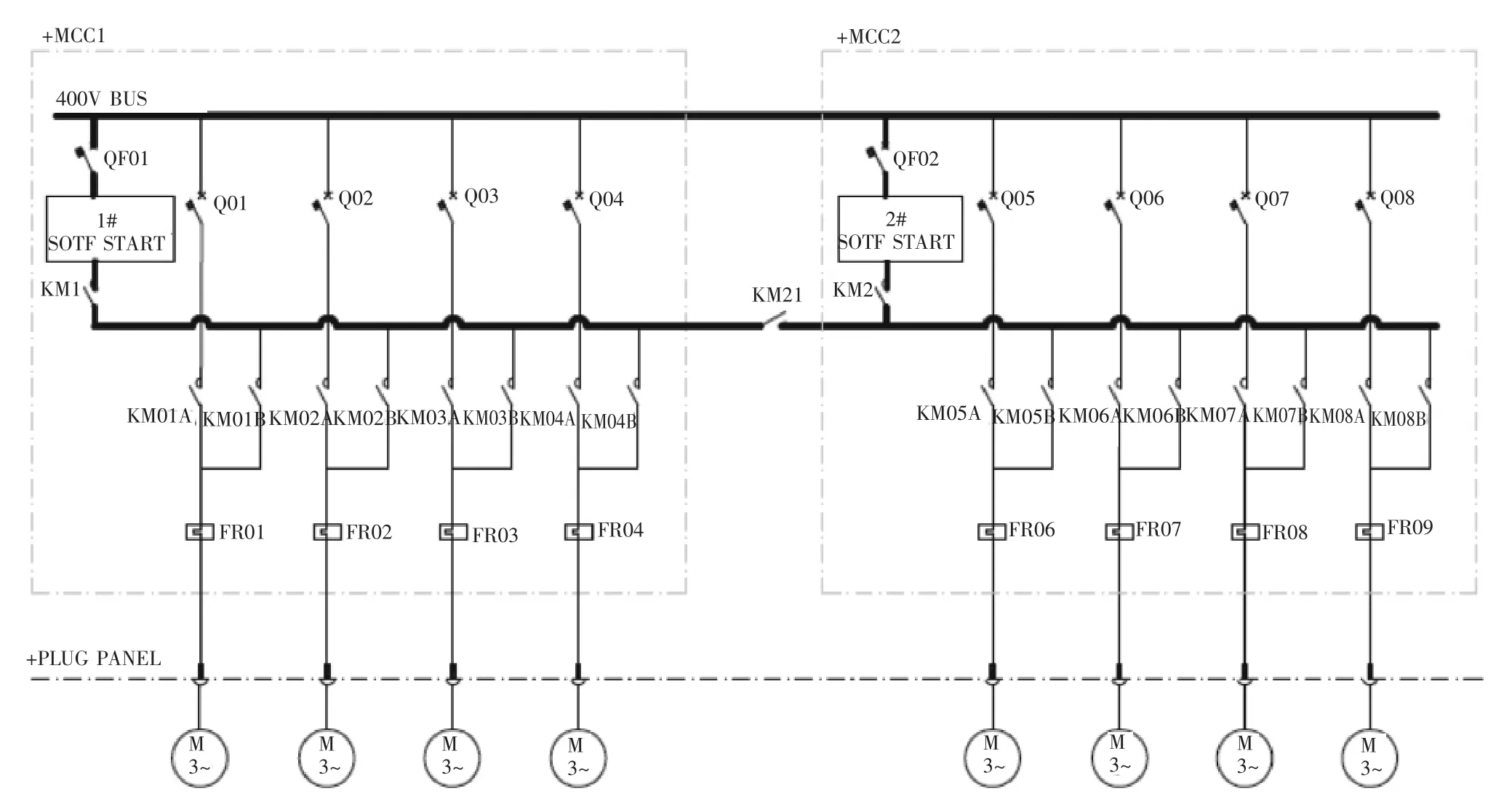

(1)新的MCC系统软启控制采用二拖八的形式,如图3所示,即八台电机分别启动的时候,两台软启动器可实现轮询工作,一定程度上防止单台软启连续启动出现过载过热故障出现,进而影响使用寿命。并且能够实现如果一台软启动器意外故障,系统自动切换到另一台软启动器,不影响现场电机的正常启动。同时,系统会发出报警,提示维修人员尽快检修。

图3 新系统MCC软启部分单线图

(2)采用了PLC控制后,可实现数据的记录,方便维护人员进行统计诊断。例如,软启动的使用次数,电机的启动次数和运行时间等。

2.3 扩展功能

采用PLC作为控制中心便于扩展和集成多种功能。如钩载超限保护,增加的硬件成本很低,可一定程度上避免事故的发生;如电子游车防碰,相比PLC系统集成,外购其他厂家的产品存在价格高、功能受限、国际防爆要求难以满足及接口预留难度大等问题。虽然这些功能有时候并非客户强制要求,但作为一个技术亮点,受到客户的青睐。图4为扩张功能的控制系统连接图。

图4 扩展功能布线图

扩展的功能有:

(1)信号采集处理、报警及连锁保护:采集发电机参数、钩载、机泵组油温和油压等若干参数,通过PLC处理,实现报警的显示和记录,实现钩载超限保护、机泵组与润滑系统顺序联锁等各种联锁保护控制。

(2)集成电子游车防碰功能:通过编码器采集绞车滚筒转速信号,控制绞车刹车及离合器,完成游车高度、游车速度的显示,实现防碰预警和超限自动刹车功能。

(3)集成一体化钻井仪表功能:通过各类现场传感器采集钩载、泵压等信号,经过PLC分析处理后,可实现各类钻井参数的实时显示、超限报警和记录分析功能。

2.4 软件设计

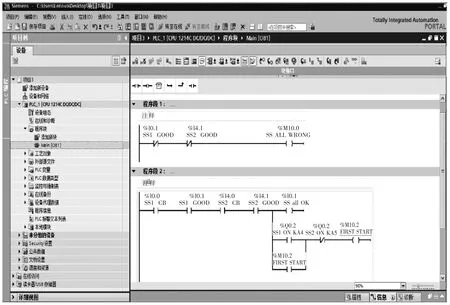

电气控制系统软件设计一定程度上决定了控制系统的智能化程度和先进性。在前面硬件设计的基础上,采用西门子开发的高集成度工程组态软件TIA Portal为开发平台,进行修井机电控系统的程序组态设计。图5为控制软件编程界面。SIMATIC S7-1200和HMI面板采用以太网通信端口互联,而且还可实现与并车模块之间以太网通信。无线路由器的添加,可实现在营房对井场情况的检测。

图5 SIMATICS7-1200编程界面

通过分析电控系统所要实现的功能,选择系统控制参数和输入输出变量,编写PLC程序。电控系统PLC程序中包含的主要组织块和功能块为:

(1)OB1:主程序块,实现各功能块的循环调用;

(2)FC1:MCC控制子程序,实现电机软启动控制;

(3)FC2:模拟量处理子程序,实现传感器、钩载等模拟量输入的转换;

(4)FC3:电子防碰子程序,完成游车高度标定、游车高度和速度计算等功能,实现电子防碰功能;

(5)FC4:发电通讯子程序,完成与发电机并车模块的参数交互;

(6)其他子程序:完成逻辑保护、报警输出等其他辅助功能。

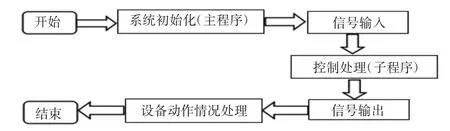

该系统采用ET-208(STAHL 7)作为司控台上位机监控系统运行,以工控机安装TIA WINCC作为后台进行数据监视、记录归档和打印输出。通过对画面进行组态完成状态显示、参数设置和故障报警等功能。PLC控制流程图如图6所示。

图6 控制流程图

2.5 系统调试与运行

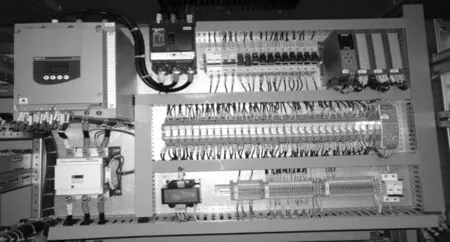

在SIMATIC STEP7 Basic平台上编写好PLC程序,将其下载到SIMATIC S7-1200的控制器CPU1214C中。在TIA Portal开发平台上进行组态设计,将设计好的上位机的监控画面的组态程序下载到HMI中。将设置好的并车模块程序表通过端口线下载到并车模块,然后将各部分以以太网端口进行互联。首先在车间进行系统的联调联试,然后拉到井场做现场调试[4]。现场测试场景如图7所示。

图7 修井机井场测试

首先测试两台软启动器的轮询启动特性,测试软启动器的自动切换及故障报警功能及启动数据的查询功能。经测试软启功能正常,参数显示正常。发电机参数、机泵组参数的采集、显示正常,模拟故障时有报警产生。钩载超限时是有报警产生,并自动停机。机泵组电机和润滑油泵电机的启动测试,顺序启动连锁保护功能正常,逆序启动无法启动。游车工作数据的采集、显示功能正常,游车防碰的预警、保护功能均能实现。一体化钻井仪表的钩载、泵压信号采集和显示功能正常。所有的检测数据均能在司控台触摸屏和营房区工控机正常显示。

3 结束语

本文通过对现有的柴驱修井机电控系统的硬件组成和功能特点的分析,针对该系统存在的诸多问题,在传统系统的基础上进行改进,设计并开发了一种基于PLC的柴驱修井机电控系统控制方式,可为客户量身打造所需的扩展功能,可大幅减少系统故障点,增加控制柜(MCC)软启动的冗余功能,提高工作效率与可靠性,并可根据客户需求,集成电子防碰、一体化钻井仪表等功能,实现数据的显示、存储和报警记录,进一步增强修井机的安全和实用性,为今后钻井行业全电动修井机电控系统的设计开发,进一步推动修井机的数字化和智能化发展奠定了基础。