FANUC OiT数控车床进给轴安装与调试

谭邦俊

(滁州职业技术学院 汽车工程系,安徽 滁州 239000)

数控车床进给轴是用来执行直线定位和切削运动的装置,它需要同时控制位置精度和速度响应,其性能直接决定了数控车床的加工精度。进给传动系统通常由驱动装置、机械传动装置、执行装置、检测反馈装置组成,其中驱动装置是进给轴传动系统的动力源,一般为2个伺服电机,用来提供确定范围内的转速扭矩;机械传动装置是将回转运动转换为直线移动的装置,主要包括联轴器、导轨、进给轴(滚珠丝杆螺母副);执行装置主要指数控车床的刀架结构;检测反馈装置主要包括光栅尺或编码器。现有的关于进给传动系统的研究主要着重于机械结构的安装或者电气系统的连接,而没有将机械和电气调试结合起来,且没有指明调试过程需要进行的工作,更没有指出调试过程遇到的问题及其解决方法。

1 数控车床进给轴的组成与连接

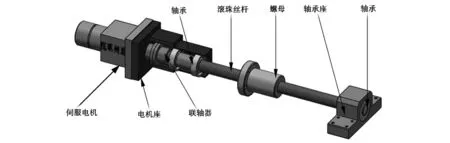

数控车床进给轴结构如图1所示,其传动系统的主要连接分为机械结构的安装即安装滚珠丝杆螺母与导杆,和电气连接即进给伺服系统与CNC装置的连接。进给X轴和Z轴结构上基本相同,主要包括滚珠丝杆螺母副与导轨。

图1 进给轴结构Fig.1 Feed shaft structure

1.1 数控车床进给轴的机械机构安装

支撑滚珠丝杆螺母副的部件主要为轴承座和轴承,考虑到滚珠丝杆螺母副需要很高的定位精度和刚度,为此滚珠丝杆采用两端固定的支撑方式,即前端采用电机座、后端采用轴承座;支撑用的轴承采用推力球轴承,这样滚珠丝杆既可以承受轴向力又可以承受径向力。由于数控车床的X向和Z向进给轴的安装与检测方法基本一致,同时Z向进给行程较长(X向刀架横向移动行程较短),且一般而言滚珠丝杆安装在Z向床鞍上,故Z向进给轴的安装与调试具有一定的代表性。

进给轴机械结构的安装主要分为两部分,包括电机座、轴承座的安装和滚珠丝杆螺母副的安装。其中电机座、轴承座的安装步骤如下:

(1)利用柴油清洗轴承座和电机座,并使用棉布擦拭干净;

(2)将电机座和轴承座安装在机床侧面床身,并使用定力距扳手拧紧螺钉;

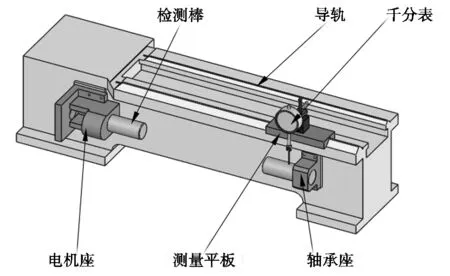

(3)将2根检测棒插入放入轴承座和电机座的孔中,并合上压盖;

(4)将千分表架在机床基准导轨上;

(5)利用千分表检测检测棒与机床导轨的平行度,全长允许变动量≤0.01 mm;

(6)根据测得的平行度数据,将异常点铲除,对机床床身进行铲刮,保证电机座和轴承座与机床床身接触紧密,且长度方向接触长度≥70%、宽度方向接触长度≥50%;

(7)持续校正并铲刮导轨,在达到平行度要求后,确定轴承座和电机座位置,配做定位销孔;

(8)利用销钉实现轴承座和电机座的定位,利用内六角螺钉实现轴承座固定。

轴承座、电机座的检测安装过程如图2所示。

图2 轴承座、电机座安装检测示意图Fig.2 Installation and inspection of schematic diagram of bearing seat and motor seat

为了保证滚珠丝杆的安装精度,电机座和轴承座安装完成后一般不需要拆卸。滚珠丝杆电机座端的安装方法如下:首先将轴承涂润滑脂背靠背安装;接着将丝杆的轴端插入电机座,并利用锁紧螺母挤压轴承内环;然后安装端盖,并保证0.03 mm的预紧量。

滚珠丝杆轴承座的安装方法与电机端安装方法基本类似,需要注意的是将轴承内外隔环全部压紧。滚珠丝杆安装完成后需要不断校正精度,主要检测滚珠丝杆垂直面同导轨的平行度、丝杆在水平面内导轨的平行度。最后安装滚珠丝杆缓冲块。至此,数控车床进给轴传动系统的机械部分全部安装检测完毕。

1.2 数控车床进给轴的电气连接

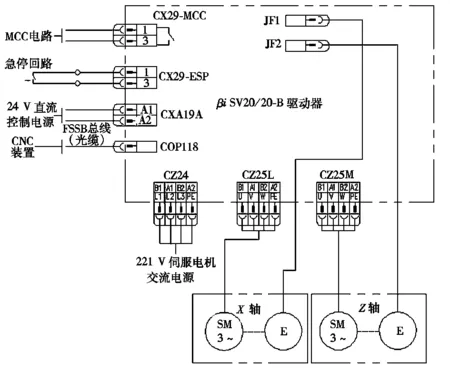

数控车床进给轴传动系统的电气连接主要是将进给轴传动系统与CNC系统、PMC系统相连接。进给轴伺服系统连接电路图如图3所示。

图3 进给轴伺服系统连接电路图Fig.3 Connection circuit diagram of feed shaft servo system

进给轴传动系统的电气连接分为以下5个步骤:第一步,利用FSSB总线将CNC装置的COP10A接口与进给轴伺服驱动器的COP10B接口连接;第二步,连接24 V的直流控制电源,即从开关电源引出24 V的直流电接入进给轴伺服驱动器的CXA19A接口;第三步,连接MCC电路与急停控制回路,将进给轴伺服驱动器的CX29接口连接到KM1接触器的线圈,将CX30接口连接到急停控制回路,完成对伺服主电源通断电的控制和伺服放大器的保护;第四步,进给轴伺服电机动力线的连接,将进给轴伺服驱动器的CZ24接口与变压器端220 V交流电端口连接,将CZ25L接口与X轴伺服电机的动力线接口连接,将CX25M接口与Z轴伺服电动机的动力线接口连接;第五步,信号反馈线的连接,将进给轴伺服驱动器的JF1端口与X轴伺服电机的编码器接口连接,将JF2端口与Z轴伺服电机的编码器接口连接。

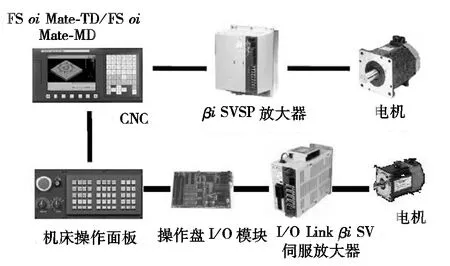

进给轴伺服系统实物接线图如图4所示。

图4 进给轴伺服系统实物接线图Fig.4 Physical wiring diagram of feed shaft servo system

2 数控车床进给轴PMC程序编写与导入

数控车床通过CNC装置和PMC装置共同完成控制功能,其中PMC是继电器、定时器和计数器的集合体,其主要功能是完成逻辑运算相关的辅助功能,如主轴的启动与停止、切削液的开与关、工件的夹紧与放松、刀具的更换等。数控车床进给轴调试时需要编写PMC的梯形图并写入PMC参数。PMC梯形图的编写可以在数控车床上直接进行,也可以借助Fladder III 软件在电脑上编写,然后利用U盘或存储卡导入数控车床。

速度倍率PMC梯形图如图5所示。

图5 速度倍率PMC梯形图Fig.5 Ladder diagram velocity multiplier PMC

3 数控车床进给轴参数的设置与调试

数控车床进给轴参数的设置直接影响到数控车床性能的发挥。进给轴参数显示界面如图6所示。进给轴参数设置分为两大类,进给轴参数和轴设定参数,分别如表1、表2所示。

图6 进给轴参数显示界面Fig.6 Display interface of feed shaft parameter

表1进给轴参数

Table1Feed shaft parameters

参数号参数含义设定值X轴 Z轴2020电机代码1561561820指令倍乘比222084柔性齿轮比112022方向设定-111-1112023速度反馈脉冲数819281922024位置反馈脉冲数12500125001821参数计数器容量1000010000

数控车床进给轴参数的设置过程如下:按下机床面板上的急停按钮,再按下OFS /SET功能键,将光标移动到“参数写入”,将0改为1;按下SYSTEM功能键若干次,在出现参数显示界面时搜索需要修改的参数号,按下INPUT功能键输入所需参数;再次按下OFS/SET功能键,将光标移动到“参数写入”,将1改为0;最后按下RESTE键,进给轴传动系统参数设置完毕,将数控车床关机重新启动。

4 滚珠丝杆补偿

数控车床进给轴精度,主要表现为三个方面,分别为反向间隙、定位精度和重复定位精度。其中,反向间隙、重复定位精度可以通过机械装置调整,定位精度则由滚珠丝杆的制造精度决定,而螺距补偿是快速提高定位精度的最经济有效方式。

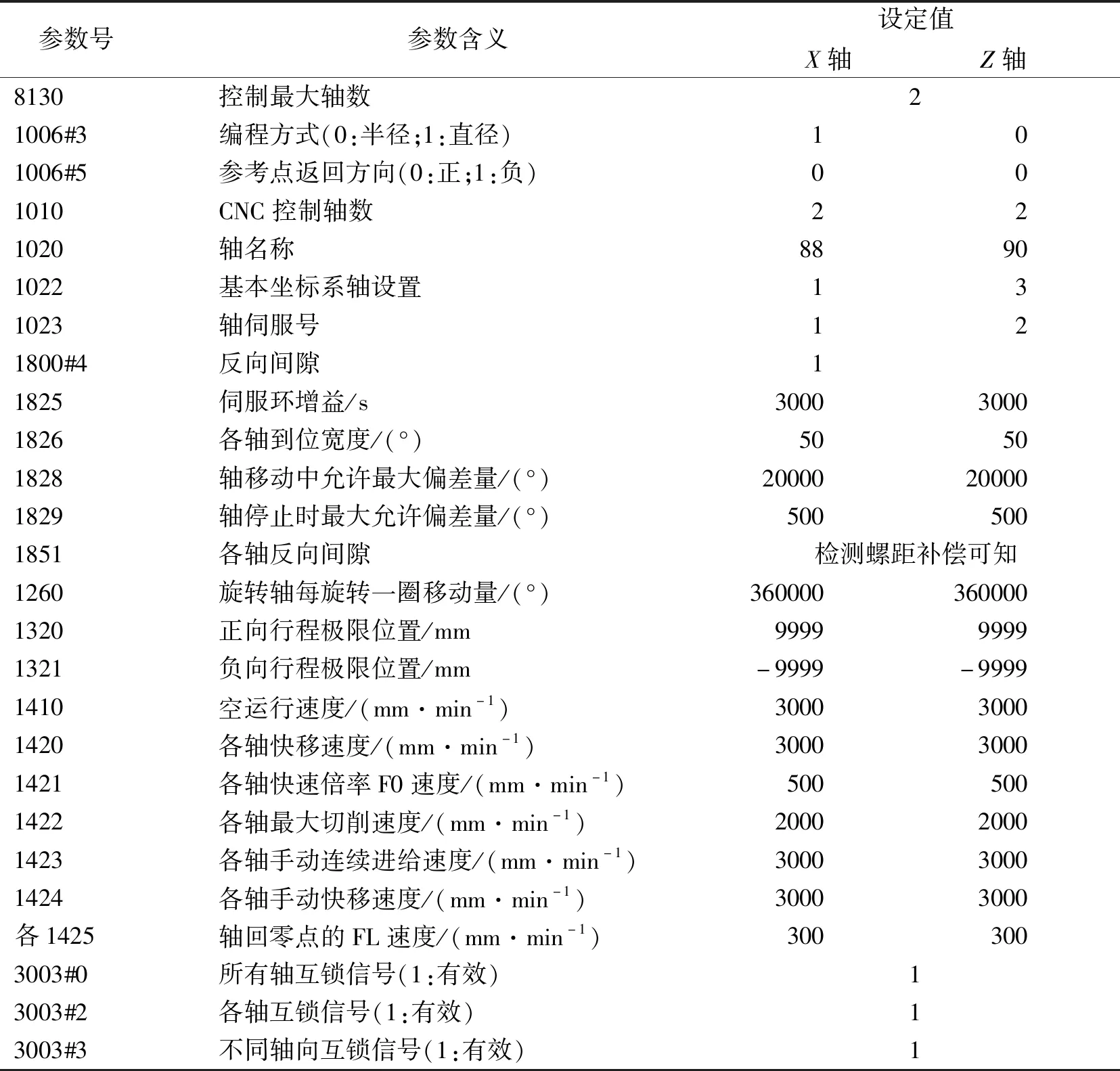

表2轴设定参数

Table2Shaft setting parameter

参数号 参数含义设定值X轴 Z轴8130控制最大轴数21006#3编程方式(0:半径;1:直径)1 0 1006#5参考点返回方向(0:正;1:负)0 0 1010CNC控制轴数2 2 1020轴名称88 90 1022基本坐标系轴设置1 3 1023轴伺服号1 2 1800#4反向间隙1 1825伺服环增益/s3000 3000 1826各轴到位宽度/(°)50 50 1828轴移动中允许最大偏差量/(°)20000 20000 1829轴停止时最大允许偏差量/(°)500 500 1851各轴反向间隙检测螺距补偿可知1260旋转轴每旋转一圈移动量/(°)360000 360000 1320正向行程极限位置/mm9999 9999 1321负向行程极限位置/mm-9999 -9999 1410空运行速度/(mm·min-1)3000 3000 1420各轴快移速度/(mm·min-1)3000 3000 1421各轴快速倍率F0速度/(mm·min-1)500 500 1422各轴最大切削速度/(mm·min-1)2000 2000 1423各轴手动连续进给速度/(mm·min-1)3000 3000 1424各轴手动快移速度/(mm·min-1)3000 3000 各1425轴回零点的FL速度/(mm·min-1)300 300 3003#0所有轴互锁信号(1:有效)13003#2各轴互锁信号(1:有效)13003#3不同轴向互锁信号(1:有效)1

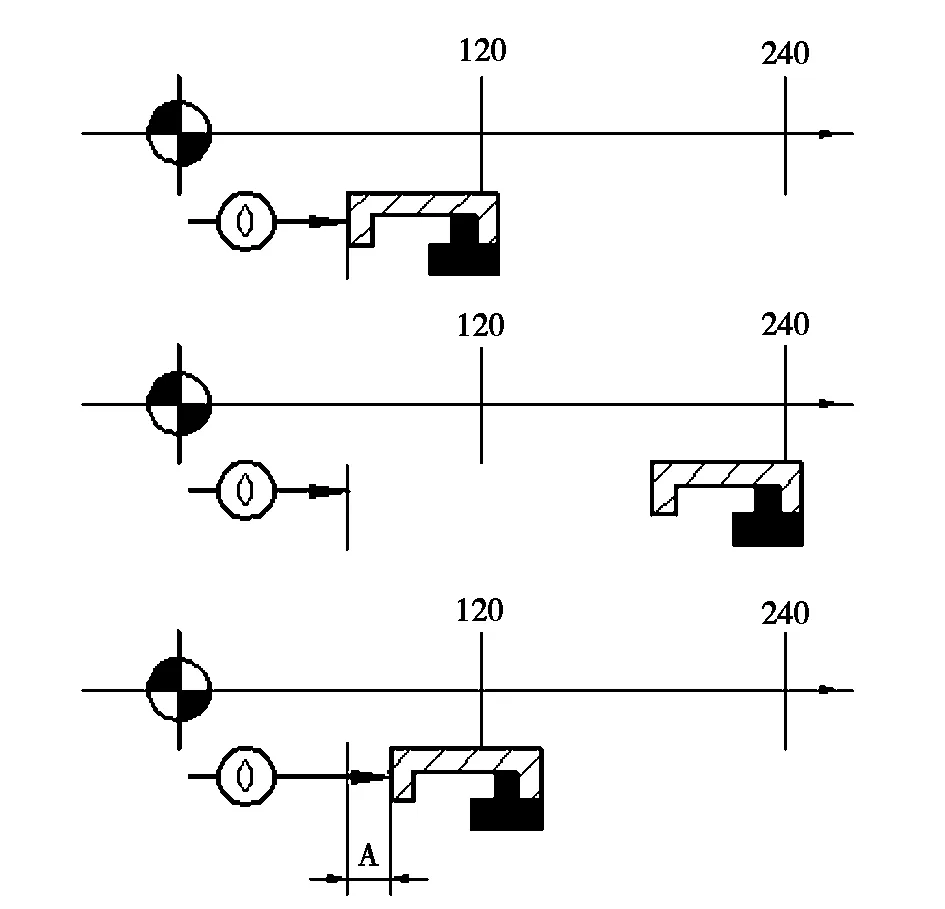

4.1 反向间隙补偿

反向间隙检测如图7所示,首先将1800#4参数置为1,然后让机床进给轴回参考点,接着切削进给运行G01 X120 F40,安装百分表将刻度置为0;接着运行G01 U120 F40,再运行G01 U-120 F40,读取百分表刻度,按检测单位换算进给补偿间隙量。由此可知机床在该位置120 mm以内的跳动量 ,为了确保每个测点的反向间隙准确,需要对同一测点进行5次以上的检测,并取平均值作为该测点的反向间隙。

又由于机床在不同位置反向间隙不同,也不成线性关系,一般而言调试时需要取滚珠丝杆的两端和中间3个测点,选取3个测点中平均值最大的那个作为滚珠丝杆的反向间隙,最后根据单位换算在1851参数中输入百分表跳动数据。

图7 反向间隙检测Fig.7 Back clearance detection

4.2 螺距补偿

螺距补偿的原理是将机械返回的参考点作为螺距补偿原点。CNC系统以设定在螺距误差补偿参数中的螺距补偿量和CNC移动指令,综合控制伺服轴的移动量,进而补偿丝杆的螺距误差。

5 进给轴传动系统调试中常见故障解决

进给轴伺服系统常见的故障有以下几种:

(1)伺服电机不转

机床加工时进给轴伺服电机不回转,造成这种状况的因素有多种。第一,伺服系统不工作,可能是伺服系统损坏,或伺服系统DC 24 V直流供电线路未接通;第二,伺服系统未接收到速度和位置信号,可能是伺服系统未与I/O LINK模块连接,或未与PMC连接,或端子接触不良。

解决伺服电机不转的故障可以通过观察显示器上I/O的实际工作情况,分析PMC梯形图,找到机床电路故障。

(2)参考点故障

机床无法返回参考点。如果机床回零操作后距离参考点是一个固定的值,则是因为接近开关上的减速挡块位置不正确,重新调整即可;若距离参考点是随机的数值,则是由于外界干扰所致,需要检查电缆屏蔽线是否接地、编码器的信号线是否受强电干扰等;若距离参考点的偏移量特别微小,则是由于主板问题或漂移补偿电压不稳定。

机床返回参考点超程,可能原因是进给轴位置环增溢值过大,可通过修改参数1825进行修正;也可能是机床参考点附近减速开关失效。

(3)超程

超程分为软限位超程和硬限位超程。软限位超程只需将进给轴向反方向运动几毫米,按RESTE复位键即可消除;如果软限位行程过小,可以通过1320和1321参数来调整。硬限位超程,可按住机床面板上的超程解除按钮,让进给轴往反方向运动;如果机床面板无超程解除按钮,可将3004#5参数由1改为0,然后利用JOG模式让进给轴往反方向运动几毫米,再将3004#5参数由0改为1。实际调试使用过程中,硬限位的行程过小可以通过移动机械式行程开关的位置来增加硬限位行程。

(4)超载

机床加工时,负载过大、切削力过大、频繁正反运动、润滑系统故障、超载检测电路出现故障等均会发出超载报警。当表现形式为显示器报434错误时,即为伺服电机超载、过热或者过流,可根据故障性质逐步排查解决问题。

(5)振动

机床加工时振动过大会直接影响工件的加工精度和表面粗糙度。常见机床振动的原因如下:第一,机床导轨运动阻力过大,可以通过给机床导轨添加润滑油脂来解决;第二,传动链故障,如丝杆的预紧力不够、滚珠丝杆轴向未固定、传动链轴承磨损严重,可以通过更换或调整传动链的零件来解决;第三,速度检测反馈系统发生故障,如D/A转换速度调节器故障,可以通过检测反馈电路上的电信号来解决;第四,进给轴参数设置不合理,如位置环增益、速度环增益、伺服环增益、电流环增益等参数设置不合理,可以通过调整相关参数来解决;第五,加工程序数据过于密集,即利用软件编程时为追求零件的高精度,没有对零件数据进行过滤,可以利用软件降低零件数据的过滤精度。

(6)窜动

机床在正常加工时突然出现进给轴加速的现象称为窜动。产生窜动的主要原因是测速系统的不稳定性,可能是速度检测反馈回路信号干扰或者测速装置故障。

(7)爬行

此故障主要发生在加速阶段和低速进给阶段,表现为伺服电机带动丝杆均匀回转,工作台运动时快时慢。产生此种故障的原因可能是进给传动系统润滑不良、伺服系统增益过低、加工负载过低等。

(8)漂移

此故障的表现形式为移动指令为零时,进给轴仍然移动。产生此故障的原因主要是漂移补偿电路出现故障,通过检查漂移补偿电路上的故障点加以排除。

(9)位置误差过大

数控机床加工时,伺服系统的误差超出了允许范围,机床会报警显示位置误差过大。产生位置误差过大的原因主要有:第一,伺服系统设置的系统误差过小,可以通过1828和1829参数调整;第二,伺服系统增益设置不合理,可以通过1825和1826参数调整;第三,位置检测模块出现故障,可更换检测模块;第四,传动链累计误差过大,可重新进行螺距补偿检测。

6 结论

本文介绍了数控车床进给轴安装调试过程中机械结构的安装、电气结构的安装、参数的设置、PMC程序的编写,同时分析了进给轴系统常见的一些故障,如参考点故障、超载、窜动、爬行、漂移和超程等,并介绍了相关维修方法,为相关专业技术人员的工作需求提供了技术参考。