ZJ17 卷接机组故障研究

王英俊

(甘肃烟草工业有限责任公司天水卷烟厂,甘肃天水 741020)

0 引言

ZJ17 卷接机组是目前我国卷烟工业的主要生产设备,其比较优势不仅在于装备布局的紧凑以及模块化的功能单元,还在于它是中高速卷烟机组中高速度和稳定性较为完美的结合。高速度高效率是卷烟生产中对设备性能的终极诉求,因此在生产中设备维护的理念和方法将影响到设备生产性能的发挥。对卷烟工厂来说,如何保证设备高效稳定运行显然是设备维护管理工作的重中之重。目前烟草生产中普遍应用的维保理论和实践不仅着眼于设备性能的维护,还在于把设备维护和效益挂钩,即在一个生产期间,设备维护一方面不能超出维修费用的预期(经济效益),也不能超出时间的界限(运行效率),否则维护管理就没有意义。

在设备维护管理中,人和机是具体在日常维修中绕不开的两个决定性因素,但机的状况最终是人来决定的,因而虽然设备维护管理的客观对象是“机”,但实际管控的是“人”。所以提高人的“维护意识和技能”才是确保设备稳定高效运行的关键。

本课题中所有故障及维修时长(故障期间的维修、调试时间),经过归类,舍去故障的具体内容,而以维修时长的多少对故障状况进行衡量,把机器各故障按时间的多少进行比较分析,从而给出普遍意义的设备维护的重点指向,让设备维护指向变得有迹可循,不仅仅对“人”确立技能提高的指向,对设备确立重点维护部位,还能通过故障比例表征设备维护管理的水平。

1 统计样本的基本概况

鉴于设备故障状况能够反映出生产设备的日常运维情况,或者故障状况本质是设备管理及使用方式的结果。因此分析设备故障的前提是对设备运维的基本架构状况,清楚设备使用的运维架构不仅是必要的,而且是必须的。

本课题数据来源的生产车间,设备管理是按照行业内现有最通行的模式进行的,设备以预防维修为主,体现在日常保养和轮保养相结合,日常保养为30 min/天,主要以清扫、清洁、润滑为主,由操作工实施;轮保养一般以1 周为周期,每次6 h,由3名机械维修工、1 名电器维修工、1 名兼职润滑工及2 名保洁人员实施,除了对设备深度清扫清洁外,主要对点巡检中发现的问题、或生产当中出现的隐患进行处理,主要是拆卸检修、更换磨损件,疏通各种管路,确保设备运行中出现的运转、质量、安全、完好方面的隐患得以解决。其实现的过程是点巡检—轮保养—检查。在这一过程中,车间制定有严格的维护管理制度,如每一台设备都有完好养护和专业点检的专人,避免出现责任不清的情况,同时也补充有由操作人员填写隐患反馈单的制度,这些发现的问题通过由技术下发的检修任务单体现在轮保的任务里。

在生产中则有跟班维修制度,用以处理生产过程中突发的问题,一般按实际情况是1 名机械维修工负责(3~4)台机器,1名电器维修工负责4 台机器。

本课题故障统计是对2017 年度全年生产运行中发生的维修时间超过30 min 的故障统计。这些故障的频次和维修时长体现着设备维护的成果和跟班维修处理的水平。

当然对故障来说,维修时长和停机时长是不等同的,因为按照一般模式,故障停机时间并不就是维修时长,在实际维修过程中,还有停机后的维修工响应时间和更换件时配件领用过程的等待时间。但宏观来说,这些时间很可能隐藏在维修处理的过程,完全由于领用配件造成维修等待的情况不具有普遍性,因此这里的故障时间实际就是取自操作工的设备运行记录中的停机时间,为便于分析,本课题忽略了这些特例和具体故障差别。

2 故障的分类

在生产中,设备故障应该指产品质量不能满足工艺规定的质量指标、设备硬软件不能满足设备运行的条件的情况。

由此可知设备故障状态其实有两种基本类型:一是设备硬软件存在问题,设备无法正常运行;二是设备硬软件功能正常,设备能够正常运行,但所生产的产品质量不能满足工艺质量指标要求。

显然这两种故障状态并不在一个层次上,设备正常运行是设备硬软件功能正常的体现,生产出符合质量指标的产品则是对设备的高阶要求,而且这个要求是按照产品质量指标来规定的,不同规格的产品就有不同的质量指标导致在更换生产规格时出现一种因指标转换差异的“故障状态”,这种故障状态最能体现维修调试人员的技术水平,比如能够洞悉其中原因而直接通过调整特定部位达到新的规格指标要求。

所以笼统而言,可以把设备故障分为质量故障和设备(硬软件)故障,但不论那一种故障,都会体现在设备的一个具体部位之中。对ZJ17 卷接机组,可基于它自身的工艺功能把质量故障和设备硬件故障划分出大类:电器故障和机械故障,机械故障根据部位可分为:供丝部件、烟条成形、烟支切割、烟支传送、水松纸包裹、滤棒传送和机器硬件。

3 故障及维修时长的统计分析

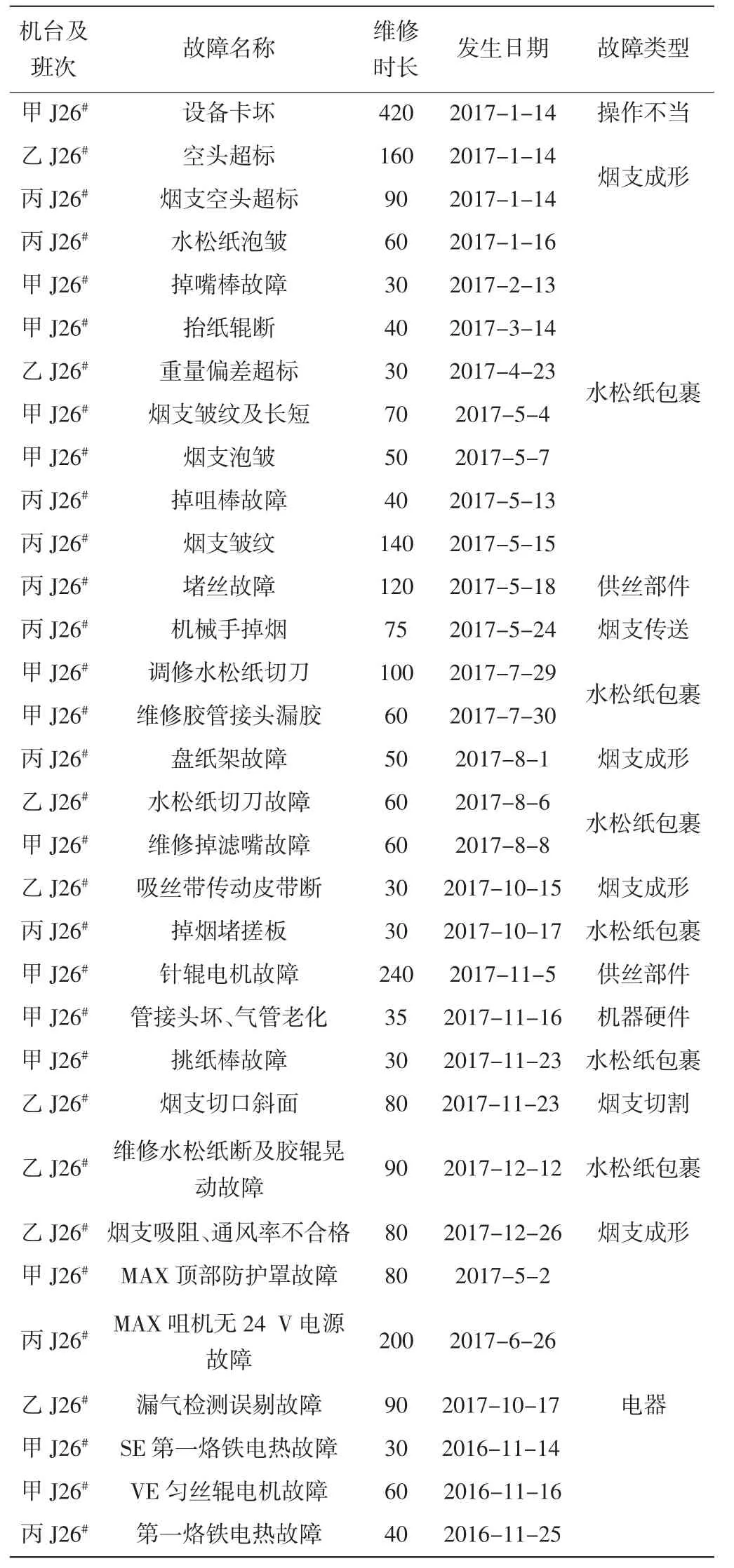

故障除了类型分别,还有维修时长,它表征了维修过程的快慢,体现除了故障本身的复杂程度外还有处理故障的能力。表1是对26#机组的全年故障及维修时长的归类统计。

从表1 可知,在一个生产年度内,该机组的机、电故障时间分布比例分别为79%、21%;而占主要故障份额的机械故障进一步分析则有:供丝部件20%、烟条成形22%、烟支切割4%、烟支传送4%、水松纸包裹48%、滤棒传送0%、机器硬件2%。

这个统计信息给出一个明确的信息,就是在生产运行中机械故障维修是设备故障中份额最大的一部分,而机械故障中水松纸包裹部位、烟条成形部位、供丝部位的故障又占主要份额。

表1 26#机组的全年故障及维修时长的归类统计

当然,这仅是一个机组的统计结果。在维护模式一致的情况下,不同卷接机组的故障状况的差别就在于具体车况和使用年限的差别。表2 是统计样本1~8 套卷接机组的统计数据。

表2 机器役龄为最统计样本最末月的核算数据,是作为故障时长统计的一个参考坐标。从机器役龄看机械故障的时长累计,其实没有相关性,可知故障时长只与特定机器自身车况有关,跟役龄似乎无关,这说明这一组样本机器在使用过程中检修深度不同导致的机器车况是不相同的,役龄仅仅是出厂时间到本样本统计最末月的数据。但总体来说,机器役龄越长,设备整机传动系统会有老化并加重的趋向,这本是一个确定的规律。

表2 2017 年ZJ17 卷接机组故障分类维修时长统计

样本中8 组机器的机、电故障维修时长比例分别77%和23%;在机械故障维修时长归类中:烟条成形部位25%、水松纸包裹20%、烟支传送18%、供丝部位15%、烟支切割12%、机器硬件7%、滤嘴输送3%。

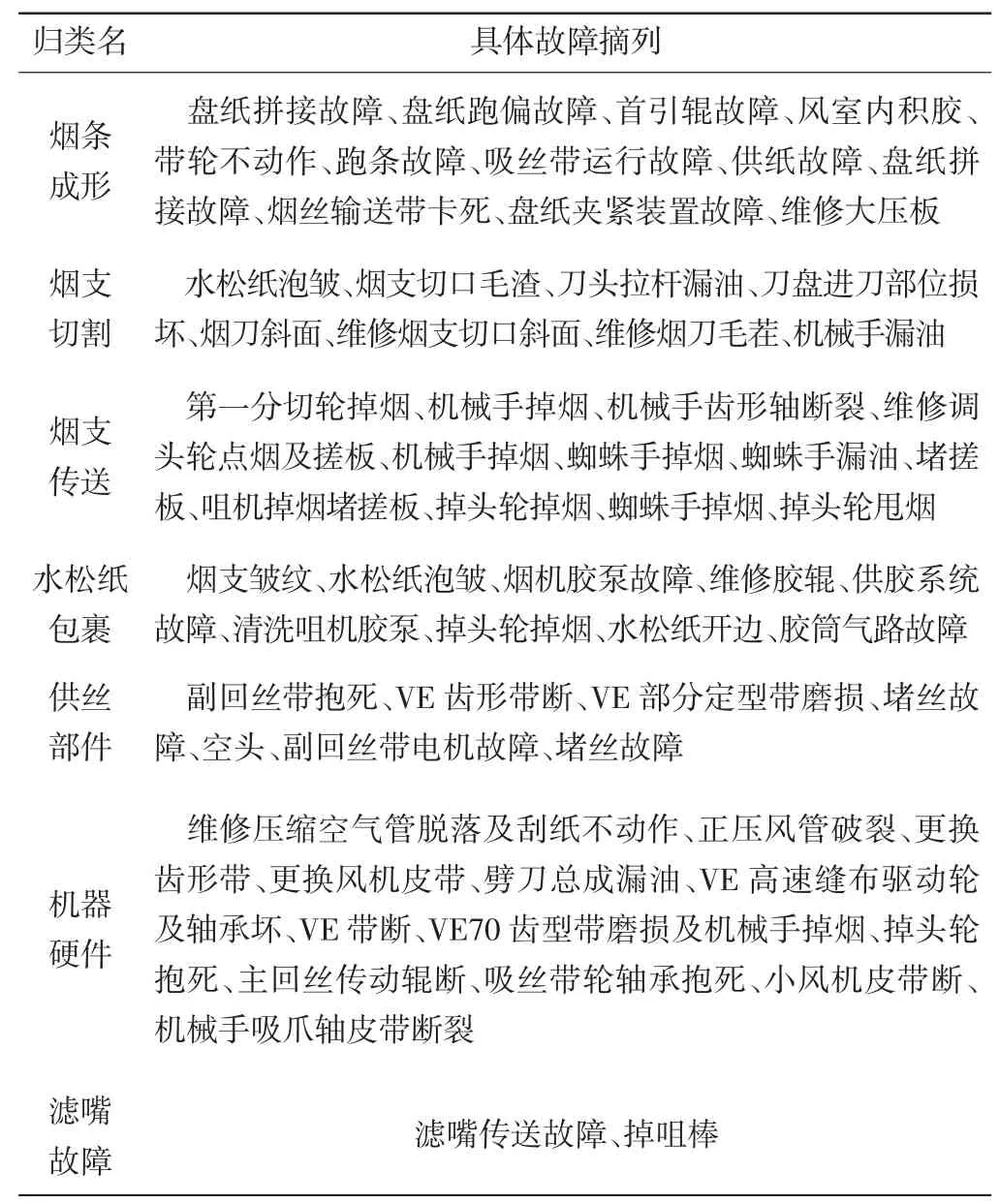

这样一组统计结果含有比较丰富的设备维护信息。为更清晰的说明这种归类的的理由,现将各类型的具体故障摘要分列(表3)。

需要指出的是,这里机器硬件故障是不划分区位的,只是认定它的发生是机器本身器件的损坏,这种损坏看似是在生产过程中出现的,但任何故障都有一个由量变到质变的过程,它出现频次显然能够代表预防维修的水平,即生产运行中机器硬件故障时长越少,代表设备日常维护和轮保检修越到位,当然限于检查和监测技术手段,不可能全部都能实现预防维修和处理,也就是机器硬件故障不可能完全避免,除非过度维修(在特定部件还没有明显问题的情况下更换的情况)。在设备检修对疑似问题器件进行及时更换,但这又牵扯到维护的投入成本问题。有些器件即使在运行中出现损坏也不太影响运行效率和引发其他隐患的前提下就不需要预防性维修。

表3 各类型的具体故障摘要

除了机器硬件故障外,其余故障归类从故障具体名目摘列中可知,这些故障多为设备运行中的小调整、和质量维护。

(1)水松纸包裹故障的具体表现可以看出水松纸传送和供胶系统的问题是生产中的重点问题,而这些问题的出现是平常保洁工作的不彻底而导致的,如果供胶系统维护到位则胶泵、胶管出现堵塞、相关器件胶垢不及时清理,其必然影响水松纸的传送和传送包裹质量;

(2)烟支传递,指从蜘蛛手开始到嘴机各传递鼓轮,它的故障表现在鼓轮表面的是否清洁、吸风通道是否流畅(吸附风压是否足够)的问题,也反映了轮保养中对管道的疏通清洁和鼓轮表面的清洁程度;

(3)烟支成形过程比较直观,往往与操作者操作手法有关;(4)供丝部件的故障一方面显示各供丝部件的调整还与来料状况密切相关。

4 结论

通过对8 个机组在全年生产运行中出现的故障及维修时长的统计,并以维修时长确定了ZJ17 卷接机组的故障状态,显然预防维修能够有目标的消除运行中的设备硬件损坏的故障。大量的故障则表现在质量调整及维护上,因而做好设备有指向的日常保养是确保运行中减少调整性、质量性故障的关键,比如针对水松纸包裹一类的故障状况,就要在保养中通过清扫清洁消除鼓轮及水松纸传送通道上的积胶,通过清洗等方式确保供胶系统的管道流体畅通,这些保养的细微手法是消除或减少这一工艺过程故障的重要途径。

从这里看,烟草行业普遍推行的6S 管理中,对设备使用的6S 显然更加有意义,但是一个纯粹的保洁员和一个维修工同时做设备的保洁工作,他们的目标指向是不一样的:对保洁员来说,保证所有器件的干净整洁是他的目标,但很有可能他不知道这个器件的功能,或许在不经意间造成器件位置的改变或损伤,这必然会引起生产中恢复性的调整;对维修工来说,他一定会在保洁的同时知道这一部位的功能,他会刻意避免在保洁时对关键性器件的改变或损坏(比如对表面有光洁性要求的导板面,要尽力避免划伤)。

所以根据设备部位的工艺功能制定有指向性(符合功能要求的)维护保养方法,把设备运行中的质量性故障和调整性故障消除在萌芽状态,是减少运行中反复出现小故障的重要措施。